Спосіб виробництва агломерату для промивання доменних печей

Номер патенту: 43594

Опубліковано: 17.12.2001

Автори: Сітало Олександр Олексійович, Логвиненко Володимир Васильович, Несвіт Володимир Васильович, Моцний Валерій Васильович, Руденко Микола Романович, Руденко Юрій Романович, Пихтін Володимир Володимирович, Крупій Володимир Григорович

Формула / Реферат

Спосіб виробництва агломерату для промивання доменних печей, що включає введення залізовмісної добавки в аглошихту із залізорудних компонентів і палива, її змішування, грудкування і спікання, який відрізняється тим, що спікання аглошихти здійснюється до залишкового вмісту 9 - 45% закису заліза, з розташуванням у матриці агломерату руди фракції 6 - 20 мм.

Текст

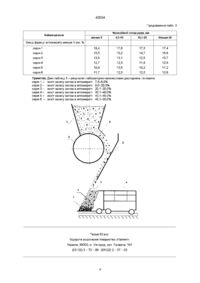

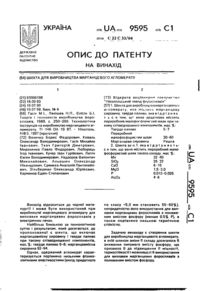

Спосіб виробництва агломерату для промивання доменних печей, що включає введення залізовмісної добавки в аглошихту із залізорудних компонентів і палива, її змішування, грудкування і спікання, який відрізняється тим, що спікання аглошихти здійснюється до залишкового вмісту 9 - 45% закису заліза, з розташуванням у матриці агломерату руди фракції 6 - 20 мм Винахід відноситься до підготовки сировини для доменної плавки, зокрема до профілактичних промивань доменних печей Відомий спосіб підвищення МІЦНОСТІ агломерату, що включає двошарове укладання аглошихти з введенням у неї в середньому по загальній висоті прошарків 60-90 (мас) % прокатної окалини і концентрату, із них окалини 25-35%, причому масова частка її у верхньому прошарку, складаючи одну третину загальної висоти прошарків, Недоліками цього способу є висока вартість неофлюсованих окатишів, складність розподілу їх по висоті спікаємого прошарку аглошихти, використання неофлюсованих окатишів з високою відновлюваністю, низькою температурою плавлення і великим інтервалом розм'якшення В основу способу виробництва агломерату для промивань доменних печей поставлена задача по удосконаленню виробництва агломерату, у якому шляхом рівномірного запікання часток руди, певного розміру, в матриці агломерату, поліпшується МІЦНІСТЬ агломерату, підвищується однорідність ХІМІЧНОГО і мінералогічного складів, поліпшуються теплові характеристики процесу спікання, за рахунок чого зменшується питома витрата твердого палива Поставлена ціль вирішується тим, що в способі виробництва агломерату для промивань доменних печей, що включає введення залізовмісної добавки в аглошихту, ВІДПОВІДНО ДО винаходу, спікання аглошихти здійснюється до залишкового вмісту 9-45% закису заліза, з розташуванням у матриці агломерату руди фракції 6-20 мм В умовах агломераційного цеху N 2 металургійного комбінату їм Ф Е Дзержинського і дослідницької лабораторії були проведені порівняльні аналізи техніко-економічних показників одержання промивального агломерату із запропонованої аглошихти і аглошихти по прототипу В якості первинних матеріалів використовувалися залізорудний концентрат, відходи металургійного виробництва, флюс, тверде паливо-кок складає 0,8-1,0 загальної и КІЛЬКОСТІ (АВТ СВІД СРСР N 1574656 А1, З 22В 1 /16, 1990) Проведені дослідження показали, що пропонована технологія впливає на показники процесу агломерації МІЦНІСТЬ агломерату збільшилася на 10%, вміст закису заліза склав 23-50%, досягнута економія твердого палива Недоліком цього способу є складність двошарового укладання масової частки концентрату і окалини, з визначеним відсотковим співвідношенням, у заданій частині спікаємої висоти прошарку Найбільш близьким до заявляемого по технічній сутності і досягаемому результату є спосіб, де в аглошихту, що складається із залізорудних компонентів, флюсу і палива, вводять 1535% неофлюсованих окатишів, які містять 11,213,9% кремнезему, змішують, окомковують і спікають (Авт Свід СРСР N 1659504, А1, С22В 1/16, 1991) Отриманий агломерат сприяє утворенню первинного шлаку з підвищеним вмістом закису заліза, має хороші промивальні властивості При використанні зазначеного способу економія твердого палива складала до 10 кг/т агломерату, питома продуктивність аглоустановки зросла на 7-10% ю совий дріб'язок ХІМІЧНИЙ ВМІСТ компонентів варіанти складу аглошихт приведені в табл 1 і ю СО 43594 Приклад. У промислових умовах руда закладалася в штабель залізорудної суміші на рудному дворі Залізорудна суміш складалася з концентрату, ВІДХОДІВ виробництва й вапна Дозування вапняків, повернення агломерату і твердого палива здійснювалося в шихтовому відділенні за допомогою тарільчатих дозаторів ДТ-20 ВИХІДНІ ШИХТОВІ матеріали дозувалися таким чином, щоб склад аглошихти відповідав як межам заявленої аглошихти, так і поза ними Дозовані матеріали змішувалися, зволожувалися, о конко вували ся і за допомогою завантажувалього пристрою завантажувалися на конвеєрну машину На фігурі зображено завантажувальний пристрій (загальний вид), що дозволяє здійснювати укладку аглошихти, що містить руду, яка забезпечує одержання агломерату з промивальними властивостями для доменного виробництва Завантажувальний пристрій складається з прийомного бункера 1, барабанного живильника 2 і похилого лотка 3, який установлений під кутом 45-60° до поверхні колосникової решітки спікальних ВІЗКІВ 4 Указаний кут нахилу лотка дозволяє одержати максимальну складову швидкості скочування і розподіл фракційного складу по висоті спікаємого прошарку Завантажувальний пристрій працює таким чином Для подачі аглошихти на спікальні візки приводиться в рух барабанний живильник 2, який за рахунок сил тертя витягав гранули шихти 5 із бункера 1 Гранули шихти, що попадають на робочу поверхню завантажувального лотка 3, набувають кінетичної енергії, що відповідає їх розміру, і питомій вазі, сегрегують, укладаються на спікальні візки 4 по висоті прошарку Великі фракції аглошихти, що в основному складаються із руди 7, при сегрегації скочуються в нижні, а більш дрібні фракції, включаючи і руду 8, укладаються у верхній частині спікаємого прошарку (дивись на фігурі) Виділення постелі 7 із руди виключає винесення дрібних частинок аглошихти в процесі спікання, передчасний знос колосників і лопаток ексгаустера Використання, у запропонованому способі, грубозернистої структури руди, яка має широкий інтервал оптимуму при низькому рівні вологості, при виділенні постелі носить не випадковий, а стійкий характер В усіх дослідах висота шару аглошихти, що спікалася, складала 350 мм її вологість 7,5-8% Повернення, в КІЛЬКОСТІ 25% від загальної маси аглошихти, використовувалося фракції менше 10 мм, а тверде паливо фракції менше 3 мм Спікання аглошихти, проводилося при розрідженні 7,8 кПа, вертикальної швидкості спікання 13-17 мм/хвил і питомої продуктивності 0,8-1,2 т/м2 за годину, що дозволяють одержати агломерат заданих властивостей Аглошихта спікалася із основністю 0,6-1,1 з вмістом в агломераті Fe = 55,5-58,8% і FeO = 7,5-50% Результати процесу спікання, приведені в табл 2 і З Регламентована КІЛЬКІСТЬ руди фракції 6-20 мм визначалася змістом заліза і закису заліза у виробленому агломераті (див табл 1 і 2) Дослідження проводилися по серіям (див табл 3) Кожна серія мала однаковий процентний склад компонентів аглошихти, крім витрати твердого палива і фракційного складу руди При використанні в аглошихті руди фракції менше 6 мм спостерігалося протікання реакції з іншими складовими компонентами Плавлення аглошихти цілком відбувалося в зоні горіння твердого палива У ході реакції відновлення, окислювання й реакцій між твердими фазами, утворювалися речовини, температура плавлення яких була значно нижча, ніж температура плавлення компонентів вхідної аглошихти Готовий агломерат, практично, не містив включень руди При введенні в аглошихту руди фракції 6-20 мм, у процесі агломерації, плавлення зерен і перехід їх у розплав відбувалося не повністю Зерна руди, за рахунок сегрегації, розподілялися по висоті спікаємого прошарку, обволікалися рідкою фазою, а при охолодженні знаходилися в матриці агломерагу у вільному стані За рахунок зниження КІЛЬКОСТІ рідкої фази, відносно загальної маси аглошихти, що спікалася, зменшувалася витрата твердого палива Збільшення фракційного складу руди, фракція більше 20 мм, призводить до нерівномірного розподілу и по висоті і ширині прошарку, що спікався А зниження тривкості готового агломерату, при цьому, явилося наслідком негарантованого досягнення високотемпературної зони в районі колосників спікальних ВІЗКІВ У цих умовах збільшується КІЛЬКІСТЬ ВІДСІВІВ, повернення, а також дріб'язка в скіповому агломераті, що знижує ефективність і продуктивність доменної плавки (див табл 3) Отримані результати спікання агломераційної аглошихти, із різноманітним змістом закису заліза і механічної МІЦНОСТІ агломерату, показують, що вміст закису заліза менше 9% (серія 1) характеризує "поріг" із низькими фізико-механічними властивостями агломерату, який не володіє промивальними властивостями Із збільшенням закису заліза до 9,1^45%, серії 2-5, утворюється агломерат із достатньою КІЛЬКІСТЮ силікатної зв'язки з високими механічними властивостями, особливо в серіях 3-5 При спіканні агломераційної аглошихти, з одержанням агломерату з вмістом більше 45% закису заліза (серія 6) відбувалося значне зниження вертикальної швидкості спікання і погіршення економічних показників роботи агломераційної переробки Використання руди фракції 6-20 мм із вмістом окису кремнію 11-22%, що є основними промивальними складовими, особливо при запіканні частинок руди у СПІКІ матриці агломерату, дозволяє останньому мати високотемпературні властивості Частина руди, що скотилася в нижню частину спікаємого прошарку, підвищує однорідність ХІМІЧНОГО, мінералогічного складу, МІЦНІСТЬ агломерату, покращує теплові характеристики процесу спікання і дозволяє зменшити питому витрату твердого палива при агломерації Періодичне використання промивного агломерату в доменному виробництві дозволить поліпшити технікоекономічні показники роботи доменної печі і знизити витрату металургійного коксу Перевага запропонованого способу перед відомим полягає втому, що завантаження аглоших 43594 ти на колосникому решітку здійснюється одночасно з формуванням постелі, що являє собою прошарок руди, фракційний склад якої знаходиться між 20 мм і розміром, перевищуючим поперечний просвіт (більш 6 мм) між колосниками спікаль МІЧНОГО І мінералогічного складу дозволяє зменшити витрату твердого палива Запропонований спосіб може бути використаний у будь-якому агломераційному цеху, а для його здійснення не потрібні капггальні вкладення і зміни в технологічні схеми Вартість запропонованого способу виробництва агломерату для промивань доменних печей на 13-17% нижче існуючого і складає 94,6-101,3 грнл" агломерату (див табл 2) них ВІЗКІВ Розподіл ПО ВИСОТІ спікаємого прошарку часток руди, у матриці агломерату, надає агломерату високотемпературні властивості з вузьким діапазоном розм'якшення, а його однорідність ХІ Таблиця 1 Вміст компонентів ,% Варіанти складу шихти, Матеріали запропонованого винаход> ,% гЄ 0 6щ FeO СаО SiO 2 MgO АІ 2 О 3 1 2 3 4 5 Концентрат ИнГОК 63,9 28,4 Руда 57,5 0,7 0,3 9,4 0,7 0,4 71,1 69,0 74,8 80,7 67,4 0,1 15,0 0,2 0,6 8,5 13,2 4,3 4,4 17,8 Шлам 30,0 Колошникова пиль 40,1 20,7 30,6 2,63 2,5 1,3 3,4 3,5 3,4 4,5 3,7 15,8 12,6 9,4 1,54 1,3 1,5 1,6 1,6 1,5 1,8 Окалина 71,0 Флюс 0,3 60,0 0,6 2,0 0,2 0,3 1,8 4,4 3,4 1,5 1,7 48,0 1,8 5,0 13,7 7,5 11,6 7,4 7,6 Зола коксового дріб'язка 16,0 3,0 40,0 1,5 0,9 Таблиця 2 Порівняльна характеристика промивального агломерату по прототипу і запропонованого винаходу Характеристика промивального агломерату для доменної печі Спосіб 1 По прототипу 2 1 Запропонований FeO, % CaO/SiO2 Витрата твердого палива при виробництві агломерату, кг/т Приведена вартість агломерату, грн/т 24 4-26 0 5-1 0 62 0 109 40 24 4-26 Варіанти 0 5-1 0 62 0 11400 25,1 1,1 58,6 96,0 0,75 60,0 94,6 2 28,6 3 26,1 1,0 61,6 98,0 4 29,2 0,75 61,8 101,3 5 24,9 0,69 57,9 95,1 Примітка. КІЛЬКІСТЬ неофлюсованих окатишів у шихті прототипа, по варіантам 1 і 2, відповідає ВІДПОВІДНО 15 і 35% Таблиця З Вплив витрати твердого палива на якість агломерату, при ЗМІНІ фракційного складу руди Найменування Фракційний склад руди, мм менше 6 6,1-10 10,1-20 більше 20 серія-1 53,9 53,0 52,3 53,4 серія-2 56,7 55,9 55,1 56,0 серія-3 62,8 62,1 61,2 63,4 серія-4 70,2 69,1 68,0 69,8 серія-5 82,9 81,4 80,6 81,9 серія-6 88,3 87,0 86,4 92,7 Витрата твердого палива, кгл" 43594 Продовження табл З Фракційний склад руди, мм Найменування менше 6 6,1-10 10,1-20 більше 20 серія-1 18,4 17,8 17,3 17,4 серія-2 15,5 15,2 14,7 15,8 серія-3 13,5 13,1 12,5 13,7 серія-4 12,7 12,3 11,8 12,9 серія-5 10,9 10,5 10,2 11,2 серія-6 11,7 12,3 12,0 12,6 Вихід фракції агломерату менше 5 мм, % Примітка. Дані таблиці 3 - результат лабораторно-промислових досліджень по серіям серія 1 - зміст закису заліза в агломераті 7,5-8,9% серія 2 - зміст закису заліза в агломераті 9,0-20,0% серія 3 - зміст закису заліза в агломераті 20,1-30,0% серія 4 - зміст закису заліза в агломераті 30,1-40,0% серія 5 - зміст закису заліза в агломераті 40,1-45,0% серія 6 - зміст закису заліза в агломераті 45,1-50,0% \\W\\\\\\\\\\\\\ Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing agglomerate for washing blast furnaces

Автори англійськоюRudenko Yurii Romanovych, Pykhtin Volodymyr Volodymyrovych, Nesvit Volodymyr Vasyliovych, Sitalo Oleksandr Oleskiiovych, Krupii Volodymyr Hryhorovych, Motsnyi Valerii Vasyliovych, Lohvynenko Volodymyr Vasyliovych, Rudenko Mykola Romanovych

Назва патенту російськоюСпособ производства агломерата для промывания доменных печей

Автори російськоюРуденко Юрий Романович, Пыхтин Владимир Владимирович, Нэсвит Владимир Васильевич, Ситало Александр Алексеевич, Крупий Владимир Григорьевич, Моцный Валерий Васильевич, Логвиненко Владимир Васильевич, Руденко Николай Романович

МПК / Мітки

Мітки: печей, агломерату, доменних, спосіб, виробництва, промивання

Код посилання

<a href="https://ua.patents.su/4-43594-sposib-virobnictva-aglomeratu-dlya-promivannya-domennikh-pechejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва агломерату для промивання доменних печей</a>

Попередній патент: Спосіб зневоднення паст та надвисокочастотна установка для його здійснення

Наступний патент: Установка для очистки води

Випадковий патент: Спосіб хірургічного лікування парауретеральних дивертикулів сечового міхура