Суміш для відварювання і біління котонізованого лляного та інших целюлозних волокон

Номер патенту: 45357

Опубліковано: 15.04.2002

Автори: Синельникова Валентина Іванівна, Лучків Роман Михайлович, Потапенко Ірина Василівна, Смеречинська Ніна Родіонівна

Формула / Реферат

Состав для отварки и беления котонизированного льняного и других целлюлозных волокон, содержащий щелочной препарат, окислитель и воду, отличающийся тем, что в качестве щелочного препарата используют кремнийорганический препарат, представляющий собой водно-спиртовый раствор кубовых остатков силиконовых продуктов, а в качестве окислителя используют перекись водорода при следующем соотношении компонентов, г/л:

кремнийорганический препарат

9,0±1,0

перекись водорода

5,0±1,0

вода

остальное.

Текст

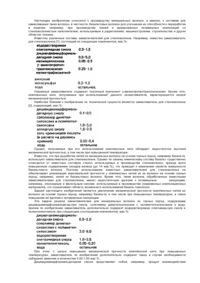

Состав для отварки и беления котонизированного льняного и других целлюлозных волокон, содержащий щелочной препарат, окислитель и воду, отличающийся тем, что в качестве щелочного препарата используют кремнийорганический препарат, представляющий собой водноспиртовый раствор кубовых остатков силиконовых продуктов, а в качестве окислителя используют перекись водорода при следующем соотношении компонентов, г/л кремнийорганический препарат 9,0±1,0 перекись водорода 5,0±1,0 вода остальное Изобретение относится к химической технологии текстильных материалов, а именно к подготовке котонизированного льняного и других целлюлозных волокон в процессе отварки и беления и может быть использовано на предприятиях легкой промышленности Операция отварки проводится с целью удаления нерастворимых примесей, что приводит к повышению смачиваемости волокна и заключается в щелочной обработке целлюлозных волокнистых материалов под давлением при высокой температуре Процесс беления - это процесс разрушения естественных красящих веществ волокон с помощью обработки их растворами окислителей В процессе отварки и беления котонизированного льняного волокна возникают дополнительные проблемы, так как составы, применяемые для хлопкового волокна, не обеспечивают необходимого качества, а составы, используемые при подготовке льняной пряжи ухудшают физикомеханические свойства котонизированного льняного волокна Известен состав (Кн Б Н Мельников "Прогресс текстильной химии" М , Легпромбытиздат", 1988) для окислительной варки льняной ровницы, включающий, г/л перекись водорода /100%-я/ 2-2,2 0,1 -0,2 сернокислый магний 1,9- 2,0 каустическую соду 0,4 - 0,5 триполифосфат натрия 22,5 - 23,0 карбонат натрия 14,0 - 15,0 силикат натрия вода остальное После отварки необходимы интенсивные (с высокими температурными и большими концентрациями моющих веществ) промывки и тщательная кисловка Недостатками этого способа являются большое количество компонентов варочного состава, что экономически нецелесообразно и вызывает необходимость в интенсивных промывках, недостаточная степень белизны (75 - 80%) для некоторых видов ассортимента готовых изделий, например, ваты Известен состав для отварки и беления хлопкового волокна включающий варочный раствор, г/л каустическая сода (щелочной препарат) 7,5-1,0 смачиватель (анионный) 0,04 ± 0,01 вода остальное отбельный раствор, г/л гипохлорит натрия (окислитель) 1,8 ± 0,02 вода остальное О 1 ю ГО Ю 45357 Подготовка указанным составом обеспечивает собой водно-спиртовой раствор кубовых остатков абсорбентность, белизну предусмотренные ТУ 17 силиконовых продуктов (ТУ 6-02-1296-84) УССР 224-01-90 "Волокно хлопковое отбеленное" ККО содержит, массовая доля, % для хлопковой или вискозной ваты Но обработка гидроокись алюминия 0,3 - 1 , 8 этим составом не обеспечивает нужного качества гидроокись натрия 10-18 при отварке котонизированного льна гидроокись кремния 3-9 Вышеприведенный состав наиболее близок по спирт этиловый 2-3 технической сущности (т к также включает щевода остальное лочной препарат и окислитель) к заявляемому и Существенным отличием в механизме действыбран в качество прототипа [1] вия заявляемого состава на обрабатываемый материал от известных, является способность ККО Обработка традиционным способом отварки и комплексно (одновременно как смачиватель, дисотбелки (предназначенным для хлопкового волокпергатор, стабилизатор разложения перекиси вона) котонизированного льняного и некоторых друдорода) воздействовать непосредственно на сугих целлюлозных волокон не обеспечивает треровое целлюлозное волокно и находящиеся на буемого качества продукции (показатели бывают поверхности и внутри его примеси, обеспечивая соответственно абсорбность - менее 26г/г, степри этом быстрое протекание одновременно пропень белизны - ниже 88%, засоренность превыцессов отварки и беления шает 0,15%, иногда наблюдается снижение прочности) Изобретение иллюстрировано примерами Все известные регламентированные режимы Пример 1 основаны на использовании большого количества Обработку проводят в аппарате лабораторном химикатов, многократных промывок (не менее 7 красильном Скоуротестер при модуле ванны 1 50 ми) следующим образом Задачей изобретения является разработка Навеску хлопкового волокна отваривают в состава для отварки и беления котонизированного растворе состава (вариант 1, табл 1) при темпельняного и других целлюлозных волокон, примературе 100 ± 5°С (под давлением) в течении нение которого обеспечит высокое качество под45мин Затем промывают горячей водой (80 ± 5°С) готовки волокна (абсорбность, время погружения, 10 минут После этого холодной водой 10 минут белизну, снижение засоренности) и при этом не Проводят кисловку серной кислотой (конц 96 ухудшит физико-механических свойств (сохране98%) в концентрации 3,0 ± 0,2г/л, при температуре ние необходимой длины и толщины волокна, 30 ± 5°С в течение 20 минут Промывают холодпрочности), а также достижение возможности соной водой 20 минут Образец высушивают в сувмещения процесса отварки и беления и, соответшильном шкафу при температуре 100 - 105°С ственно, уменьшение количества кисловок и проКачество подготовки оценивают по показатемывок лям абсорбности, степени белизны, засоренности, линейной плотности, длине, разрывной нагрузке, Это достигается при использовании для отвремени погружения варки и беления котонизированного льняного и других целлюлозных волокнистых материалов Результаты испытаний физико-механических состава, содержащего кремнийорганический пресвойств обработанного хлопкового волокна предпарат, перекись водорода и воду при следующих ставлены в таблице 2 (вариант 1х) соотношениях компонентов, г/л кремнийорганичеПример 2 ский препарат 9,0 ± 1,0, перекись водорода Навеску хлопкового волокна обрабатывают (100%-я) 5,0 ± 1,0, вода - остальное как в примере 1 составом варианта 2 из таблицы 1 Авторами установлено, что при таком соотношении компонентов обеспечивается сохранение Результаты испытаний физико-механических физико-механических свойств волокна (прочсвойств обработанного хлопкового волокна предность, длина), хорошее качество подготовки (каставлены в таблице 2 (вариант 2х) пиллярность, абсорбность, белизна) Это достигаПример 3 ется благодаря хорошей смачивающей Навеску хлопкового волокна обрабатывают способности применяемого кремнийорганического как в примере 1 составом варианта 3 из табпрепарата, его способности диспергировать и экслицы 1 трагировать натуральные примеси (лигнина, воска Результаты испытаний физико-механических и т п), а следовательно, обеспечивать быстрое свойств обработанного хлопкового волокна предудаление сорных примесей, т к очищенные воставлены в таблице 2 (вариант Зх) локна утоняются и становятся мягкими и эластичПример 4 ными Навеску хлопкового волокна обрабатывают как в примере 1 составом варианта 4 из табУменьшение концентраций кремнийорганичелицы 1 ского препарата ниже 8,0г/л не обеспечивает снижения до требуемого уровня засоренности котоРезультаты испытаний физико-механических низированного льняного волокна свойств обработанного хлопкового волокна представлены в таблице 2 (вариант 4х) Увеличение концентрации кремнийорганического препарата выше Юг/л не способствует Пример 5 дальнейшему улучшению качества подготовки и Навеску хлопкового волокна обрабатывают экономически нецелесообразно как в примере 1 составом варианта 5 из таблицы 1 Используемый в заявляемом составе кремнийорганический препарат (ККО) представляет Результаты испытаний физико-механических свойств обработанного хлопкового волокна представлены в таблице 2 (вариант 5х) Пример 6 (прототип) Образец хлопкового волокна обрабатывают в лабораторном красильном аппарате Скоуротестер при модуле ванны 1 50 следующим образом Навеску хлопкового волокна отваривают в растворе состава варианта 6 из таблицы 1 при температуре 110 ± 5°С (под давлением) в течение 45 минут Затем промывают горячей водой 10 минут при температуре 80 ± 5°С После этого промывают холодной водой 10 минут Проводят кисловку серной кислотой - (конц 96 - 98%) в концентрации 3,0 ± 0,2г/л (Т = 30 ± 5°С) в течение 20 минут Проводят беление Обрабатывают белящим раствором, г/л гипохлорит натрия 2,0 вода остальное при температуре 60 ± 10°С в течение 30 минут Промывают холодной водой 20 минут Проводят кисловку серной кислотой (конц 96 - 98%) в концентрации 1,5г/л при температуре 20 ± 5°С в течение 20 минут Промывают холодной водой 20 минут Высушивают в сушильном шкафу при температуре 100 ± 5°С Результаты испытаний физико-механических свойств обработанного хлопкового волокна представлены в таблице 2 (вариант 6х) Пример 7 Навеску котонизированного льняного волокна обрабатывают как в примере 1 составом варианта 1 из таблицы 1 Результаты испытаний физико-механических свойств обработанною котонизированного льна представлены в таблице 2 (вариант 1л) Пример 8 Навеску котонизированного льняного волокна обрабатывают как в примере 1 составом варианта 2 из таблицы 1 Результаты испытаний физико-механических свойств обработанного котонизированного льна представлены в таблице 2 (вариант2л) Пример 9 Навеску котонизированного льняного волокна обрабатывают как в примере 1 составом варианта 3 из таблицы 1 Результаты испытаний физико-механических свойств обработанного котонизированного льна представлены в таблице 2 (вариант Зл) Пример 10 Навеску котонизированного льняного волокна обрабатывают как в примере 1 составом варианта 4 из таблицы 1 Результаты испытаний физико-механических свойств обработанного котонизированного льна представлены в таблице 2 (вариант 4л) Пример 11 Навеску котонизированного льняного волокна обрабатывают как в примере 1 составом варианта 5 из таблицы 1 Результаты испытаний физико-механических 45357 свойств обработанного котонизированного льна представлены в таблице 2 (вариант 5л) Пример 12 Навеску котонизированного льна обрабатывают как в примере 6 составом варианта 6 из таблицы 1 Результаты испытаний физико-механических свойств обработанного котонизированного льна представлены в таблице 2 (вариант 6л) Таблица 1 Состав варочного раствора для котонизированного льна и других целлюлозных волокон Концентрация препараНаименование компонентов в г/л по вариантам тов раствора 1 2 3 4 5 6 Кремнийорганический 7,0 8,0 9,0 10,0 11,0 — препарат Перекись водорода 3,0 4,0 5,0 6,0 7,0 Гидроксид натрия - - - 8,0 Смачиватель - - - 0,5 Гипохлорит - - - 2,0 Вода остальное до 1000 Из описания технологической цепочки подготовки (отварки и беления) приведенных в таблице 2 результатов испытаний физико-механических свойств обработанных волокон следует, что предлагаемый состав упрощает схему технологического процесса (совмещение отварки и беления) уменьшение количества последующих после отварки и беления промывок и кисловок, обеспечивает требуемое качество подготовки котонизированного льна и других целлюлозных волокон, сохранение их физико-механических свойств Так например, после обработки котонизированного льняного волокна предлагаемым составом, абсорбентность составляет 35 - Збг/г (при норме 26), а при обработке по прототипу - 22г/г Засоренность соответственно - 0,05% (при норме 0,15%) для заявляемого и 0,14 для прототипа, белизна 88,1 -88,5% (при норме 85%) и 81,5% Использование заявляемого состава возможно на существующем оборудовании как периодического действия (например, аппараты красильные под давлением) так и непрерывного (например, на линиях жгутового отбеливания ЛЖО-Л1) Преимуществом предлагаемого состава является и то, что он является универсальным для подготовки любого вида целлюлозных волокон в том числе котонизированного льна, обеспечивает высокое качество и экономичность процессов отварки и беления Таблица 2 Результаты испытаний физико-механических свойств обработанных хлопкового и котонизированного льняного волокон 7 № пп 1 1 2 3 45357 Наименование волокна 8 Номер Абсорбентность, Степень Засоренность, Линейная Длина Разрывная Толщина, Время плотность волокна, нагрузка, микрон погруварианта г/г белизны, % текс мм гс/гекс жения, % сек 2 3 4 5 6 7 8 9 10 11 Хлопковое волок29 87,5 0,05 1,0 29,6 37 3,6 5 1х но 2х 36 90,5 0,03 0,95 29,5 36 3,6 4 Зх 38 92,3 0,03 0,95 28,4 34 3,5 2 4х 38 92,5 0,03 0,94 28,4 34 3,5 2 5х 38 92,5 0,03 0,94 28,4 34 3,5 2 6х 29 86,4 0,05 1,0 29,5 32 3,8 4 Котонизированное 1л 25 83,1 0,22 41,0 39 4,3 6 1,2 льняное волокно 2л 30 86,7 0,15 1,0 40,0 38 4,2 4 Зл 35 88,1 0,05 0,9 39,0 38 4,0 3 4л 36 88,4 0,05 0,85 36,0 38 4,0 3 5л 36 88,5 0,05 0,85 35,0 38 4,0 3 6л 22 81,5 0,14 1,1 30,1 33 3,9 6 Норма по ГОСТ 0,85-1,2 2 0 - 4 0 3,0-4,5 0 - 5 , 0 >26 >85,0 30 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Автори англійськоюSmerechynska Nina Rodionivna, Potapenko Iryna Vasylivna

Автори російськоюСмеречинская Нина Родионовна, Потапенко Ирина Васильевна

МПК / Мітки

МПК: D06B 1/00

Мітки: інших, біління, целюлозних, відварювання, суміш, котонізованого, волокон, лляного

Код посилання

<a href="https://ua.patents.su/4-45357-sumish-dlya-vidvaryuvannya-i-bilinnya-kotonizovanogo-llyanogo-ta-inshikh-celyuloznikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Суміш для відварювання і біління котонізованого лляного та інших целюлозних волокон</a>

Попередній патент: Вітродвигун

Наступний патент: Різець гірничої машини

Випадковий патент: Пристрій для очищення рідини