Відцентровий вертикальний насос

Номер патенту: 47501

Опубліковано: 10.02.2010

Автори: Цвик Микола Іванович, Боярко Микола Микитович, Перехрест Олександр Миколайович

Формула / Реферат

1. Відцентровий вертикальний насос, що містить у спіральному корпусі з підводом і відводом однопотокове робоче колесо закритого типу з циліндричним щілинним ущільненням на вході, закріплене на валу, встановленому в напрямному опорному підшипнику ковзання з відносним зазором, сальникове ущільнення, який відрізняється тим, що напрямний опорний підшипник ковзання виконаний зі збільшеним на 20 % відносним зазором і складається з двох однакових по несучій здатності і забезпеченню мастильною рідиною нижньої і верхньої ділянок, робоче колесо забезпечене циліндричним щілинним ущільненням на виході і розвантажувальними отворами, виконаними в основному диску, сальникове ущільнення розташоване в корпусі напрямного опорного підшипника ковзання у верхньому місці виходу вала.

2. Насос за п. 1, який відрізняється тим, що підведення мастила на вхід у робочий зазор кожної з ділянок напрямного опорного підшипника ковзання виконане у середній частині його осьової довжини з відводом з боку верхньої і нижньої торцевих поверхонь, відповідно розташованих на верхній і нижній ділянках підшипника.

3. Насос за пп. 1, 2, який відрізняється тим, що величина витрати мастила через робочі зазори для верхньої і нижньої ділянок напрямного опорного підшипника ковзання встановлена з забезпеченням перепаду тиску мастильної рідини в межах (0,8-0,9) кгс/см2 (7,84-8,82)·10-2 МПа і (0,9-1,0) кгс/см2 (8,82-9,8)·10-2 МПа відповідно для верхньої і нижньої ділянок при забезпеченні на виході з нижньої ділянки перевищення створюваного в ній перепаду тиску над перепадом тиску на виході з верхньої ділянки в межах до 0,1 кгс/см2 (0,98·10-2 МПа).

4. Насос за п. 1, який відрізняється тим, що роторні і статорні втулки пари тертя напрямного опорного підшипника ковзання виготовлені відповідно з олов'яно-фосфористих бронз і вуглепластика ФУТ, кільця щілинних ущільнень робочого колеса - з високохромистої сталі типу 08Х17Н5М3, робоче колесо - зі сталі 12Х18Н12М3ТЛ, вал - зі сталі 14Х17Н2, набивка сальникового ущільнення - з матеріалу типу Графлекс, а внутрішня поверхня підводу, торець маточини робочого колеса в місці його закріплення на валу, торцева поверхня основного диска робочого колеса на перехідній його ділянці до циліндричної опорної шийки заднього щілинного ущільнення, внутрішня поверхня опорного фланця в корпусі напрямного опорного підшипника ковзання покриті протекторним захистом з нанесенням стійких у морській воді лакофарбових покрить.

Текст

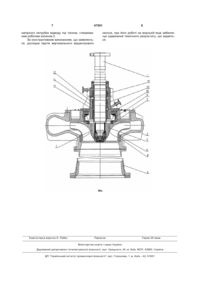

1. Відцентровий вертикальний насос, що містить у спіральному корпусі з підводом і відводом однопотокове робоче колесо закритого типу з циліндричним щілинним ущільненням на вході, закріплене на валу, встановленому в напрямному опорному підшипнику ковзання з відносним зазором, сальникове ущільнення, який відрізняється тим, що напрямний опорний підшипник ковзання виконаний зі збільшеним на 20 % відносним зазором і складається з двох однакових по несучій здатності і забезпеченню мастильною рідиною нижньої і верхньої ділянок, робоче колесо забезпечене циліндричним щілинним ущільненням на виході і розвантажувальними отворами, виконаними в основному диску, сальникове ущільнення розташоване в корпусі напрямного опорного підшипника ковзання у верхньому місці виходу вала. 2. Насос за п. 1, який відрізняється тим, що підведення мастила на вхід у робочий зазор кожної з ділянок напрямного опорного підшипника ковзання U 2 UA 1 3 токове робоче колесо закритого типу, на вхідній частині якого закріплене ущільнювальне кільце, що утворює зі змінним захисним кільцем, встановленим у корпусі, щілинне ущільнення з можливістю вивірки циліндричного зазору між зазначеними кільцями. На кришці, прикріпленої до верхнього фланця корпуса, установлений напрямний опорний підшипник ковзання з гумовим вкладишем, що змащується водою, яка перекачується насосом. Сальникове ущільнення розташоване у верхній частині вала і виконане з підведенням технічно чистої води від стороннього джерела. Гідравлічне осьове зусилля і маса ротора сприймаються опорним підшипником електродвигуна при жорсткому фланцевому з'єднанні валів насоса й електродвигуна. Такий насос призначений для перекачування води з температурою до 45°С з загальною мінералізацією (сухий залишок) до 1,5г/л зі змістом хлорид-іонів до 200мг/л, сульфатів до 600мг/л, водневим показником РН=6,0-8,5 з масовою часткою завислих часток до 3г/л (0,3%), розміром до 0,5мм, з них абразивних часток до 2% розміром до 0,1мм, мікротвердістю до 10ГПа. [Крупные диагональные и центробежные вертикальные насосы: Каталог. М.: ЦИНТИхимнефтемаш, 1990 - с.5, 14-16]. Досвід експлуатації цих насосів показує невідповідність показників якості сучасному рівню вимог у частині економічності, надійності і довговічності, неможливість їхнього використання для перекачування хімічно активних рідин, наприклад, морської води. Конструкція відцентрових вертикальних насосів нового покоління повинна задовольняти наступним вимогам: - підвищені надійність і довговічність напрямного опорного підшипника ковзання; - корозійна й ерозійна стійкість конструктивних елементів проточної частини; - низькі експлуатаційні витрати; - високий рівень економічності. Виконання зазначених вимог в існуючій конструкції насосів неможливо з наступних причин: - конструкція напрямного опорного підшипника ковзання не сприяє розвантаженню осьової сили, що діє на ротор насоса, а виходить, і підвищенню надійності насоса; - відсутність розвантажувальних отворів в основному диску робочого колеса і щілинного ущільнення на виході робочого колеса також не дозволяє зменшити осьову силу, що діє на ротор насоса; - розташування сальникового ущільнення вимагає підведення очищеної рідини від стороннього джерела; - використовувані сполучення конструкційних матеріалів не забезпечують прийнятні показники їх корозійної й ерозійної стійкості в хімічно активному середовищі, наприклад, морській воді. В основу корисної моделі поставлена задача створення відцентрового вертикального насоса, в якому, шляхом нового виконання конструктивних елементів чи їх компонування - напрямного опорного підшипника ковзання, робочого колеса, сальникового ущільнення - і застосування нового сполучення конструкційних матеріалів, стійких у 47501 4 морській воді, забезпечуються зменшення осьового навантаження, зниження втрат потужності у вузлах пар тертя напрямного опорного підшипника ковзання і щілинних ущільнень робочого колеса, стабільно низький рівень вібрації і шуму, більш високі показники корозійної й ерозійної стійкості конструктивних елементів. У результаті цього досягається технічний результат, що полягає в підвищенні надійності, довговічності й економічності насоса для перекачування хімічно активної рідини, зокрема, морської води. Поставлена задача досягається тим, що у відцентровому вертикальному насосі, що містить у спіральному корпусі з підводом і відводом однопотокове робоче колесо закритого типу з циліндричним щілинним ущільненням на вході, закріплене на валу, встановленому в напрямному опорному підшипнику ковзання з відносним зазором, сальникове ущільнення, відповідно до корисної моделі вводяться: - напрямний опорний підшипник ковзання зі збільшеним на 20% відносним зазором, що складається з двох однакових по несучій здатності і забезпеченню мастильною рідиною верхньої і нижньої ділянок, причому підведення мастила на вхід у робочий зазор кожної з ділянок виконане у середній частині її осьової довжини з відводом відповідно з боку верхньої і нижньої зовнішніх торцевих поверхонь, а величина витрати мастила встановлена з забезпеченням перепаду тиску мастильної рідини в межах (0,8-0,9)кгс/см2 (7,848,82)·10-2МПа і (0,9-1,0)кгс/см2 (8,82-9,8)·10-2МПа відповідно для верхньої і нижньої ділянок з перевищенням перепаду тиску на виході з верхньої ділянки в межах до 0,1кгс/см2 (0,98·10-2МПа); - розвантажувальні отвори, що виконані в основному диску робочого колеса; - циліндричне щілинне ущільнення на виході робочого колеса; - розташування сальникового ущільнення в корпусі напрямного опорного підшипника ковзання в місці виходу вала; - стійкі в морській воді антифрикційні матеріали для статорних і роторних елементів пар тертя напрямного опорного підшипника ковзання, циліндричних щілинних ущільнень робочого колеса, сальникового ущільнення вала, високохромисті сталі для кілець циліндричних щілинних ущільнень робочого колеса, вала, набивка плетіння типу Графлекс для сальникового ущільнення, а також протекторні захисти зі спільним нанесенням лакофарбових покрить на елементи підводу робочого колеса, напрямного опорного підшипника ковзання. Застосування напрямного опорного підшипника ковзання, що складається з двох оптимальних за формою і розмірами ділянок, дозволяє використовувати його в якості, як основного, так і проміжних опорних підшипників ковзання при подовженому валі. Позитивний ефект перевищення величини відносного зазору на 20% у порівнянні з рекомендацією з загальноприйнятої методики для опорних підшипників ковзання при змащенні мінеральними мастилами підтверджений в ВАТ «ВНДІАЕН» дослідженнями працездатності різних 5 пар тертя модельного опорного підшипника ковзання насоса типу ВА на синтетичній морській воді і виражається в можливості використовувати несучі здатності циліндричних щілинних ущільнень робочого колеса в якості «додаткових» підшипникових опор. Цим створюється визначене зменшення навантажень, які сприймає «основна» підшипникова опора, що підвищує віброміцність ротора. Система змащення напрямного опорного підшипника ковзання, у якій величина витрати змащення через робочі зазори для верхньої і нижньої ділянок установлена з обліком підтвердженого в натурних умовах роботи таких підшипників відповідності з величинами перепаду тиску на цих ділянках у напрямку від входу до виходу, а саме на рівні (0,8-0,9) кгс/см2 (7,84-8,82)·10-2МПа для верхньої ділянки і (0,9-1,0) кгс/см2 (8,82-9,8)·10-2МПа для нижньої ділянки, дозволяє поліпшити динамічні якості жорстко з'єднаних між собою роторів насоса і приводного електродвигуна. Створювана величина перевищення перепаду тиску на нижній ділянці в порівнянні з перепадом тиску на верхній ділянці напрямного опорного підшипника ковзання в межах до 0,1кгс/см2 (0,98·10-2МПа) дозволяє зменшити на визначену величину осьове навантаження, передане від насоса на упорний підшипник електродвигуна, що також збільшує віброміцність ротора і зменшує втрати потужності на тертя в основному і допоміжному підшипникових сполученнях. Використання циліндричних щілинних ущільнень на виході робочого колеса і розвантажувальних отворів в основному диску робочого колеса дозволяє забезпечити зменшення навантажень на напрямний опорний підшипник ковзання і відповідно зменшити втрати потужності. Розташування сальникового ущільнення в корпусі напрямного опорного підшипника ковзання в місці виходу вала з нього приводить до зменшення осьового габариту, а значить, і металоємності, а також не вимагає стороннього джерела для підведення технічно чистої води, що в результаті збільшує економічність. Використання для сполучних в підшипниковому зазорі роторних і статорних втулок пари тертя в якості антифрикційних матеріалів відповідно олов'яно-фосфористої бронзи Бр. 010 О 1 ДСТ 631-79 і вуглепластика ФУТ ТУ 5.966-11704-99 рекомендовано ВАТ «ВНДІАЕН» за результатами випробувань модельного зразка напрямного опорного підшипника ковзання. Пропоноване застосування стійких у морській воді антифрикційних матеріалів типу олов'янофосфористих бронз, вуглепластиків ФУТ (відповідно роторні і статорні втулки пари тертя напрямного опорного підшипника ковзання), високохромистих сталей типу 08Х17Н5М3 (кільця циліндричних щілинних ущільнень робочого колеса), 14Х17Н2 (вал), 12Х18Ш2М3ТЛ (колесо робоче), набивки плетіння типу Графлекс (сальникове ущільнення) забезпечує досить прийнятну зносостійкість. Застосування протекторних захистів на внутрішній поверхні підводу, торці маточини робочого колеса в місці його закріплення на валу, торцевій 47501 6 поверхні основного диска робочого колеса на перехідній його ділянці до циліндричної опорної шийки заднього щілинного ущільнення, внутрішньої поверхні опорного фланця в корпусі напрямного опорного підшипника ковзання зі спільним нанесенням стійких у морській воді лакофарбових покрить, наприклад, типу Инерта-165, Сейфгард Универсал, Сиквантум Ультра, дозволяє запобігти корозії й обростанню продуктами корозії зовнішніх поверхонь деталей і вузлів, що знаходяться в контакті з робочою рідиною насоса. Таким чином, у результаті використання всіх існуючих ознак, забезпечується технічний результат, що полягає в підвищенні надійності, довговічності, економічності насоса, що перекачує хімічно активну рідину, наприклад, морську воду. Корисна модель, що заявляється, пояснюється кресленням, на якому представлений відцентровий вертикальний насос, поздовжній розріз. Насос містить ротор із закріпленим на нижньому кінці вала 1 (матеріал - високохромиста сталь) однопотоковим закритого типу робочим колесом 2, встановленим у спіральному корпусі 3 з відводом (на Фіг. не зображений) і підводом 4, на внутрішній поверхні якого застосовано протекторний захист із нанесенням лакофарбового покриття. На основному диску робочого колеса 2 (матеріал високохромиста сталь) виконані розвантажувальні отвори 5. На вході і виході робочого колеса 2 розташовані дроселюючі циліндричні щілинні ущільнення у вигляді статорних 6, 7 і роторних 8, 9 кілець, виконаних із зносостійких у морській воді антифрикційних матеріалів. На торці маточини робочого колеса 2 у місці його закріплення на валу 1 і на торцевій поверхні основного диска робочого колеса 2 на перехідній його ділянці до циліндричної опорної шийки заднього щілинного ущільнення застосовані протекторні захисти з нанесенням лакофарбових покрить. Напрямний опорний підшипник ковзання 10 зі збільшеним відносним зазором складається з двох однакових по конструкції нижньої і верхньої ділянок, з'єднаних між собою загальною кільцевою порожниною 11 для підведення з напірної порожнини насоса мастильної рідини у робочий зазор між двома статорними втулками 12 і однією загальною з ними роторною втулкою 13, в якості деталей пари тертя напрямного опорного підшипника ковзання 10 і виконаних відповідно з вуглепластика ФУТ і олов'яно-фосфористих бронз. За допомогою дроселюючого отвору 14 забезпечується перевищення перепаду тиску на нижній ділянці в порівнянні з верхньою ділянкою в межах до 0,1кг/см2 (0,98·10-2МПа). В якості кінцевого ущільнення вала 1 застосовується сальникове ущільнення 15 з використанням стійкої в морській воді сальникової набивки. Вал 1 жорстко з'єднаний з валом приводного електродвигуна за допомогою скріплених між собою призонних болтів, що мають місце на валах фланцевих елементів. Насос працює таким чином. При обертанні вала 1 від електродвигуна рідина надходить в усмоктувальний патрубок підводу 4, далі на лопатки робочого колеса 2 і виходить з 7 47501 напірного патрубка відводу під тиском, створюваним робочим колесом 2. За конструктивним виконанням, що заявляється, дослідна партія вертикального відцентрового Комп’ютерна верстка О. Рябко 8 насоса, при його роботі на морській воді забезпечує одержання технічного результату, що задається. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCentrifugal vertical pump

Автори англійськоюBoiarko Mykola Mykytovych, Perekhrest Oleksandr Mykolaiovych, Tsvyk Mykola Ivanovych

Назва патенту російськоюЦентробежный вертикальный насос

Автори російськоюБоярко Николай Никитович, Перекрест Александр Николаевич, Цвик Николай Иванович

МПК / Мітки

МПК: F16C 17/00, F04D 29/05, F04D 1/00, F04D 29/00

Мітки: вертикальний, насос, відцентровий

Код посилання

<a href="https://ua.patents.su/4-47501-vidcentrovijj-vertikalnijj-nasos.html" target="_blank" rel="follow" title="База патентів України">Відцентровий вертикальний насос</a>

Попередній патент: Знепрозорена полива

Наступний патент: Гальмова колодка залізничного транспортного засобу

Випадковий патент: Спосіб оцінки ступеня тяжкості перебігу дерматозів