Спосіб термічної переробки відходів

Номер патенту: 47904

Опубліковано: 25.02.2010

Автори: Тихомиров Дан Миколайович, Тарасенко Владислав Сергійович

Формула / Реферат

1. Спосіб термічної переробки відходів, що включає завантаження відходів в замкнуту ємність, нагрів відходів, вивід газів, охолодження, конденсацію і збір отриманих в результаті термічного розкладання газів і рідких продуктів, наступне вивантаження коксу, що залишився в замкнутій ємності, який відрізняється тим, що замкнута ємність виконана у вигляді змінних реторт з можливістю установки в шахту печі, а завантаження відходів в реторти, нагрів з термічним розкладанням відходів на гази і рідкі продукти, і вивантаження коксу, що залишився в реторті, виконують одночасно в різних ретортах.

2. Спосіб по п. 1, який відрізняється тим, що нагрів відходів виконують, спалюючи частину газу, який отримується в результаті термічного розкладання відходів.

3. Спосіб по п. 2, який відрізняється тим, що спалювання частини газу, який отриманий в результаті термічного розкладання відходів, виконують в пальнику печі з можливістю регулювання подачі газу і повітря.

4. Спосіб по п. 3, який відрізняється тим, що при спалюванні газу в пальнику полум'я стабілізують вихровими стабілізаторами.

Текст

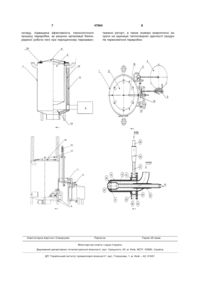

1. Спосіб термічної переробки відходів, що включає завантаження відходів в замкнуту ємність, нагрів відходів, вивід газів, охолодження, конденсацію і збір отриманих в результаті термічного розкладання газів і рідких продуктів, наступне вивантаження коксу, що залишився в замкнутій ємності, який відрізняється тим, що замкнута ємність виконана у вигляді змінних реторт з можливістю установки в шахту печі, а завантаження 3 затрат на одиницю теплотворної здатності продуктів термохімічної переробки. Технічною задачею корисної моделі є створення ефективного способу для термічної переробки відходів, в основному гумовотехнічних виробів (ГТВ), і розширення функціональних можливостей. Поставлена задача вирішується тим, що в способі термічної переробки відходів, який включає завантаження відходів в замкнуту ємність, нагрів відходів, вивід газів, охолодження, конденсацію і сбор отриманих в результаті термічного розкладання газів і рідких продуктів, наступне вивантаження коксу, що залишився в замкнутій ємності, згідно корисної моделі, замкнута ємність виконується у вигляді змінних реторт з можливістю установки в шахту печі, а завантаження відходів в реторти, нагрів з термічним розкладанням відходів на гази і рідкі продукти, і вивантаження коксу, що залишився в реторті, виконують одночасно в різних ретортах; згідно корисної моделі, нагрів відходів виконують, спалюючи частину газу, який отримується в результаті термічного розкладання відходів; згідно корисної моделі, спалювання частини газу, який отриманий в результаті термічного розкладання відходів, виконують в пальнику печі з можливістю регулювання подачі газу і повітря; згідно корисної моделі, при спалюванні газу в пальнику полум'я стабілізують вихровими стабілізаторами. Переважно, шахта печі виконана з футеровкою огнеупорным бетоном і високотемпературною теплоізоляцією на основі кераміческого волокна. В найкращій реалізації пальник містить коаксіально розташовані і з'єднані ущільненим фланцем трубу підводу повітря, регулятор повітряного сопла для подачі газу та зовнішню трубу, зв'язану фланцем з камерою газо-повітряної суміші, змішувачем і ежектором, причому на регуляторі повітряного сопла виконані газові сопла. При цьому на торцевій частині труби підводу повітря розташовані вихрові стабілізатори. Регулятор повітряного сопла може бути виконаний з можливістю осьового переміщення. Переважно виконання зовнішньої труби знімною. Між сукупністю істотних ознак запропонованого способу і очікуваним технічним результатом, який може бути досягнутий, виявляється наступний причинно-наслідковий зв'язок: виконання замкнутої ємністі у вигляді змінних реторт з можливістю установки в шахту печі та здійснення завантаження відходів в реторти, нагріву з термічним розкладанням відходів і вивантаження коксу одночасно в різних ретортах, дозволяє організувати безперервну роботу печі при періодичному перезавантаженні реторт та знижувати енергетичні затрати на одиницю теплотворної здатності продуктів термохімічної переробки, а отже підвищує ефективність технологічного процесу переробки, тобто забезпечує в сукупності заданий технічний результат. Спосіб ілюструється наступним графічним матеріалом. 47904 4 На фіг. 1 наведено креслення прикладу ретортної печі для здійснення способу переробки відходів. На фіг. 2 наведено вид зверху прикладу пристрою для здійснення способу. На фіг. 3 наведен вид збоку прикладу пристрою для здійснення способу. На фіг. 4 наведено креслення пальника в розрізі. Спосіб здійснюється за допомогою пристрою для переробки відходів, який містить ретортну піч 1, змінну реторту 2 з кришкою 9, пісковий затвор 10 по периметру сполучений поверхонь змінної реторти і печі, що забезпечує герметизацію внутрішнього прострору печі, конденсаторхолодильник 3, збірник-сепаратор 4 рідких продуктів, газорідинний сепаратор 5, систему наддува 6, манометр 7, кран шаровий муфтовий 8, шахту 11 печі з футеровкою 12 вогнетривким бетоном і високотемпературною теплоізоляцією на основі керамічного волокна, в нижній частині шахти печі установлені колосники 13, пальник 14, сильфонний компенсатор 15 деформацій зв'язує кришку 9 змінної реторти 2 з конденсатором-холодильником 3 за допомогою трубопровода 16 і швидкороз'ємного з'єднання 17. Пальник 14 містить коаксіально розташовані зовнішню трубу 18, трубу 19 підводу повітря, регулятор 20 повітряного сопла з газовими соплами 21, направляючу 22 і фланці 23, 24, 25, та камеру 26 газоповітряної суміші. Крім того, пальник містить змішувач 27, корпус 28 ежектора, сопло 29 ежектора, вихрові стабілізатори 30, розташовані на торцевій частині труби 19 підводу повітря, і ущільнений фланец 31. Спосіб здійснюють наступним чином. Переробка ГТВ здійснюється з метою їх утилізації та отримання цінних продуктів - рідкого топлива, горючого газу, вуглецевого залишка - напівкоксу, металу - для ГТВ з металокордом. Сировину - відходи ГТВ завантажують в реторту 2 (посудина із жаростійкого матеріалу). В шахту 11 печі через відкритий верх шахти поміщають реторту 2 із сировиною. Реторта 2 представляє собою циліндричну посудину із жаростійкої сталі, з кришкою 9. Пісковий затвор 10 по периметру сполучених поверхонь реторти 2 і печі 1 забезпечує герметизацію внутрішнього простору печі 1. Сировина нагрівається за допомогою теплопередачі через стінки реторти 2 і піддається термічному розкладанню (піролізу) з утворенням парогазової суміші і вуглецевого залишка - напівкоксу. Парогазова суміш виводиться із реторти по трубопроводу, охолоджується в конденсаторіхолодильнику 3, пари конденсуються і отримана рідина відділяється від неконденсуючихся газів в газорідинному сепараторі 5. Рідина накопичується в збірнику-сепараторе 4 рідких продуктів, газ частково або повністю використовується для підтримання процесу (спалюється в печі). По закінченні процесу піролізу реторту 2 з напівкоксом витягують із печі 1 і встановлюють в піч 1 реторту 2 із сировиною. Вертикальна шахта 11 печі 1 обладнана футеровкою 12 із вогнетривкого бетону і високотемпе 5 ратурної теплоізоляції на основі керамічного волокна. В нижній частині шахти 11 печі 1 установлені колосники 13 для спалювання твердого топлива і пальник 14 для спалювання горючих газів. Інтенсифікація горіння і перемішування опалювальних газів забезпечується системою наддува 6. Конденсатор-холодильник 3 призначений для охолодження і конденсації парів рідких продуктів піролізу. Парогазова суміш надходить із реторти 2 в конденсатор-холодильник 3 по трубопроводу 16 через швидкороз'ємне з'єднання 17 і сильфонний компенсатор 15 деформацій. Конденсат і неконденсуючі гази відводяться по трубопроводу 16 в збірник-сепаратор 4. Збірник-сепаратор 4 виконаний у вигляді циліндричної ємності і призначений для збору рідких продуктів піролізу і часткового уловлювання бризок рідких продуктів із газового потоку. Остаточне очищення газу від крапель рідини здійснюється в газорідинному сепараторі 5. Горючий газ надходить в пальник печі і/або іншим споживачам. Реторта 2 завантажується сировиною поза печі в горизонтальному або вертикальному положенні. Після завантаження реторта 2 закривається кришкою 9. Завантажена реторта 2 встановлюється в піч 1 і за допомогою швидкороз'ємного з'єднання підключається до трубопроводу холодильникаконденсатора 3. Манометр 7 контролює тиск в холодильнику-конденсаторі 3. Реторта 2 може устанавливаться як в гарячу піч, так і в холодну (при запуску). Для розпалювання печі тверде паливо (дрова, вугілля, напівкокс) завантажується на колосники через двері печі і підпалюється. Інтенсифікація горіння забезпечується наддувом повітря під колосники, інтенсифікація перемішування газів в печі і регулювання температури в печі забезпечується наддувом повітря через повітряне сопло пальника. Газ піролізу надходить в пальник і запалюється. По мірі збільшення потоку газу наддув повітря під колосники (для горіння твердого палива) зменшують. Закінчення процесу піролізу визначається по зменшенню потоку газу. Для отримання високоякісного напівкоксу процес ведуть до припинення виділення газу ("прокалювання"). По закінченні процесу приблизно на 30 хвилин припиняють наддув і подачу газу з метою дещо знизити температуру реторти 2 і футеровки 12 печі 1 перед витягненням реторти 2. Після зниження температури реторта 2 відключається (швидкороз'ємним з'єднанням) від трубопровода холодильника-конденсатора З і витягується із печі 1, після чого встановлюється завантажена реторта 2. Витягнена гаряча реторта 2 охолоджується на повітрі. Після охолодження відкривається кришка 9 реторти 2 і виконується вивантаження напівкоксу перекиданням. Під час роботи пристрою кран шаровий муфтовий 8 повинен бути закритий. Вогнетривкий бетон і керамічне волокно забезпечують високу стійкість футеровки 12 і довго 47904 6 вічність печі. Бетонна футеровка ремонтопридатна. По закінченні строку служби спрацьована футеровка 12 може бути замінена. Наддув дозволяє ефективно спалювати низкосортні палива і мінімізувати час розігріву печі 1. Реторта 2 із жаростійкої неіржавіючої сталі володіє високою стійкістю до умов експлуатації і невеликою масою. Знімна реторта 2 дозволяє експлуатувати піч практично безперервно, встановлюючи і витягуючи реторти 2. Охолодження напівкоксу в закритих ретортах 2 на повітрі дозволяє відмовитися від гасіння напівкоксу водою та знизити екологічне навантаження. Розвантаження перекиданням дозволяє відмовитися від трудоемкого, повільного і небезпечного для здоров'я ручного розвантаження. Знімна реторта 2 ремонтопридатна, по мірі необхідності можна замінити найбільш напружену (і невелику за по масою) частину - днище . Трубопроводи парогазу і холодильникконденсатор 3 виконані доступними для очищення від можливих відкладень. В пальнику 14 спалюється газоповітряна суміш, яка утворюється із повітря, що подаюється через трубу 19 і газу, який надходить через внутрішню порожнину регулятора 20 повітряного сопла в газові сопла 21. Осьовим переміщенням регулятора 20 повітряного сопла в направляючій 22 регулюється подача повітря. Запальна газоповітряна суміш для запального полум'я утворюється в камері 26, із якої вона по зазору між зовнішньою трубою 18 і внутрішньою трубою 19 формує запальне полум'я на торці цих труб. Сталість тиску і співвідношення газ/ повітря цієї запальної газо-повітряної суміші забезпечує стійкість запального полум'я . Виконання зовнішньої труби 18 знімною забезпечує можливість очищення зазору з внутрішньою трубою 19. Повітря і газ для запальної газо-повітряної суміші надходять відповідно із сопла 29 в корпус 28 ежектора. Далі суміш через змішувач 27 тангенціально надходить в камеру 26, де газ з повітрям надійно перемішуються за рахунок вихрового руху струменя. Фланці 23, 24, 25 і 31 забезпечують сполучення між собою камери 26, зовнішньої труби 18 і частини внутрішньої труби 19 з направляючою 22. Стабілізація полум'я пальника забезпечується наявністю запального полум'я, стабілізуємого вихровими стабілізаторами 30, за рахунок створення зворотних струмів продуктів горіння, які забезпечують безперервне запалення газо-повітряної суміші і збереження стійкості полум'я при спалюванні газу в широкому діапазоні навантажень по газу (до 20-кратних), при будь-якій витраті газу при будьякій атмосфері в печі, при будь-якому співвідношенні газ-повітря. Приклад описаного пристрою не є єдино можливим, запропонований спосіб може здійснюватися і в інших пристроях. Таким чином, створений і здійснений ефективний спосіб для термічної переробки відходів. При цьому розширені функціональні можливості для термічної переробки відходів різнорідного 7 47904 складу, підвищена ефективність технологічного процесу переробки, за рахунок організації безперервної роботи печі при періодичному перезаван Комп’ютерна верстка І.Скворцова 8 таженні реторт, а також знижені енергетичні затрати на одиницю теплотворної здатності продуктів термохімічної переробки. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for heat treatment of wastes

Автори англійськоюTykhomyrov Dan Mykolaiovych, Tarasenko Vladyslav Serhiiovych

Назва патенту російськоюСпособ термической переработки отходов

Автори російськоюТихомиров Дан Николаевич, Тарасенко Владислав Сергеевич

МПК / Мітки

МПК: C02F 11/10, F23G 7/04

Мітки: переробки, спосіб, термічної, відходів

Код посилання

<a href="https://ua.patents.su/4-47904-sposib-termichno-pererobki-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної переробки відходів</a>

Попередній патент: Пристрій для термічної переробки відходів

Наступний патент: Пальник

Випадковий патент: Барабанний млин