Спосіб очищення газу від оксидів сірки та азоту

Номер патенту: 4926

Опубліковано: 15.02.2005

Автори: Ашихмін Валерій Дмитрович, Рибісайло Борис Михайлович, Павленко Юрій Павлович, Бренгач Євген Володимирович

Формула / Реферат

1. Спосіб очищення газу від оксидів сірки та азоту, що включає промивання газу електроактивованою рідиною, який відрізняється тим, що газ промивають розчином NaCl, який електроактивують пропусканням крізь систему залізних електродів у вигляді ємності, в якій розташовано кошик з діелектричного рідинопроникного матеріалу, що заповнений залізовмісними матеріалами.

2. Спосіб за п. 1, який відрізняється тим, що розчин NaCl має концентрацію 20...50 г/л.

3. Спосіб очищення газу за п. 2, який відрізняється тим, що витрата електроенергії на обробку розчину NaCl складає 20...30Вт•год/л.

Текст

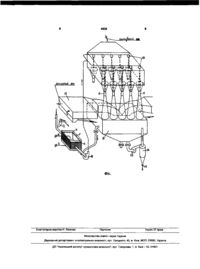

1. Спосіб очищення газу від оксидів сірки та азоту, що включає промивання газу електроактивованою рідиною, який відрізняється тим, що газ промивають розчином NaCI, який електроактивують пропусканням крізь систему залізних електродів у вигляді ємності, в якій розташовано кошик з діелектричного рідинопроникного матеріалу, що заповнений залізовмісними матеріалами. 2. Спосіб за п.1, який відрізняється тим, що розчин NaCI має концентрацію 20...50г/л. 3. Спосіб очищення газу за п.2, який відрізняється тим, що витрата електроенергії на обробку розчину NaCI складає 20...30Втгод/л. Корисна модель відноситься до способів очищення газів від найбільш розповсюджених забруднювачів атмосфери - оксидів сірки і азоту, які і визначають, насамперед, так звані "кислотні дощі". Корисна модель може використовуватися в металургійній промисловості, у теплоенергетиці, у хімічній промисловості. В металургії найбільш розповсюджений вапняковий метод очищення газів від сірчистого ангідриду. При реалізації цього методу газ, попередньо очищений від великого пилу, надходить у порожній форсуночний скрубер, де зрошується суспензією вапняку СаСОз. Вапняк взаємодіє з SO2, утворюючи сульфіт кальцію СаБОз. СаЭОз, що частково окислюється до CaSO4, випадає в осад. Отриманий шлам відправляється у відвал. До недоліків методу відносяться: низький коефіцієнт використання вапняку (як правило, не вище 50%), необхідність значних постачань вапняку, одержання шламу як продукту реакції, що не використовується в якому-небудь процесі, і тому відвозимого у відвали, відносно невисокий ступень очищення (звичайно не вище 85%), схильність до забивання відкладеннями абсорбційної апаратури і комунікацій [С.Б.Старк. Газоочистные аппараты и установки в металлургическом производстве. М.: Металлургия, 1990-400с]. Найбільш близьким за сукупністю ознак до заявляемого є спосіб очищення газу від токсичних компонентів (Деклараційний патент України на винахід №51482А, В01Д53/52, 2002р.). Спосіб включає обробку газу електричним розрядом при пропущенні його через простір між розрядним і допоміжним електродами. В якості допоміжного електроду використано шар води. До недоліків способу відносяться: - складне і дороге електроустаткування, необхідне для здійснення електричного живлення; - значні втрати електроенергії, насамперед на ділянці підготовки електричного струму до генерації стримерного розряду. В основу корисної моделі поставлено завдання розробки способу очищення газу від оксидів сірки та азоту, в якому за рахунок активізації поглинальних властивостей зрошуючої рідини забезпечується підвищення ефективності випалення з газу зазначених оксидів. Для вирішення поставленого завдання в способі очищення газу від оксидів сірки та азоту, що включає промивання електроактивованою рідиною, згідно корисної моделі газ промивають розчином NaCI, який електроактивують пропусканням крізь систему залізних електродів у вигляді ємності, в якій розташований кошик з діелектричного CD CM 4926 рідинопроникного матеріалу, що заповнений залізовмісними матеріалами. Розчин NaCI може мати концентрацію 20...50г/л і витрати електроенергії на обробку розчину NaCI можуть скласти 20-ЗОВтгод/л. На Фіг. зображена принципова схема одного з варіантів обробки газів по розробленому способу. Для подавання рідини в систему використовується трубопровід 1 з лійкою-дозатором 2 для введення кухонної солі в зрошуючу рідину. Зрошуючу рідину електрооброблюють в металевій (залізній) ємності 3, в якій розташовано рідинопроникний кошик 4 з діелектричного матеріалу, наприклад з пластмаси, в який поміщена залізна стружка. Для подавання електроенергії до системи обробки рідини служать шини 5 і 6. Вони підключені відповідно до залізної ємності 3, що виконує роль одного з електродів, і до плити 7 - іншого електроду, що служить також для опресування залізної стружки, завантаженої в кошик 4. Високоефективне, багаторазове використання зрошуючої рідини забезпечується за допомогою бункера-краплевловлювача 8, що служить для проміжного акумулювання рідини, осереднення її сполуки. Для подавання рідини в систему зрошення газу, що очищується, використовується насос 9. Рідина розпилюється за допомогою форсунок 10, що подають поглинальний розчин в труби Вентурі 11 (на Фіг. показан тільки 1-ий ряд труб). Сепарація рідини з газу забезпечується в бункерікраплевловлювачі, а тонке очищення газу від крапель - у жалюзійному сепараторі 12. Рідина з бункера-краплевловлювача за допомогою насоса 13 та гідроциклона 14 розділяється на 2 потоки: основна частина рідини повертається в бункер-краплевловлювач, а збагачена осадом вода 15 направляється на повторне використання в інший металургійний переділ. Як показали проведені дослідження, ця рідина є високоефективним коагулятором органічних забруднювачів рідини, наприклад, олій прокатного виробництва металургійної промисловості, що містяться у воді. Спосіб реалізується наступним чином. У зрошуючу рідину, подавану по трубопроводу 1, вводиться кухонна сіль у кількості 20...50г/л. Цєї кількості виявляється досить для забезпечення необхідної електропровідності рідини, а також для утворення в ній хімічних сполук з лужними властивостями. Якщо кількість солі, що вводиться, менша 20г/л, то для забезпечення необхідної електробробки потрібно збільшувати різницю потенціалів. А це неприйнятно за умов безпечної експлуатації пристрою для електрообробки рідини. Потім вода електрооброблюється з використанням ємності 3 і кошика 4 з поміщеною в нього залізною стружкою. Кількість енергії, що витрачіається на електрообробку, складає 20...30Втгод/л. Цєї кількості виявляється досить для необхідної активізації води. При зниженні витрат енергії до величин, менших 20Втгод/л наприклад до 15Втгод/л має місце зниження ефективності видалення SO2 з газу з 65% до 58-60%. Тому таке зниження енерговитрат є недоцільним. При збільшенні витрат електроенергії до 35Втгод/л, хоча і відбувається зростання ефективності з 65% до 66...68%, однак цей незначний приріст не був виправданий збільшенням енерговитрат - майже півторакратним в порівнянні з тим, що мав місце при експлуатації дослідної установки (25Втгод/л). Електрооброблена рідина, разом з частиною води, що вже була використана в системі і відбираємої з бункера-краплевловлювача 8, за допомогою насоса 9 подається на форсунки 10 для зрошення газового потоку в трубах Вентурі 11. Можливість відбору води з бункеракраплевловлювача для багаторазового використання її в газоочисному пристрої визначається тим, що активність води по вловлюванню оксидів, зберігається протягом більш тривалого часу, чим вона знаходиться в контакті з газом у газоочисному апараті. Контакт газів з рідиною забезпечується при розпилюванні води в трубах Вентурі під високим тиском, що визначає, поряд з очищенням газу, і його ежекцію. При цьому частина енергії рідини витрачається на подолання гідравлічного опору апарата, а інша частина - на контакт рідини з газом, тобто втрат енергії немає: вся енергія рідини використовується для зазначених корисних цілей. Спосіб було реалізовано в виробництві комбінату ВАТ "Запоріжсталь". У подаваній на зрошення рідині попередньо розчинена кухонна сіль до концентрації ЗОг/л. Ця рідина подається на електрообробку. Різниця потенціалів на шинах, що використовуються для підведення струму, складає 36 В. Витрачувана потужність - 25Втгод на літр зрошуючої рідини. Електрооброблена рідина, разом з частиною води, що забирається з бункера-краплевловлювача за допомогою насоса подається на розпилювання в труби Вентурі. Питома витрата зрощуючої рідини 0,6л/м3 газу, який обробляється. Тиск рідини 4МПа, При цьому «бООПа витрачається на подолання гідравлічного опору газового тракту, а близько 1800Дж/м3 газу витрачається на контакт середовищ, тобто на очищення газу. Як показали проведені експерименти в заводських умовах на комбінаті "Запоріжсталь", ступінь очищення газів від сірчистого ангідриду склав: TlSO2 =1-(і-тц)-(і-ті2)= 1 -(і-0,4)-(і-0,65) =1-0,2 = 80%, де: т^ - ступінь очищення газів на 1-му ступені мокрого очищення газу, що використовується комбінатом; г|2 - ступінь очищення газів у варіанті обробки, який заявляється. Ступінь очищення газів від оксидів азоту, як показали інструментальні вимірювання, склав 70%. 4926 4D Фіг. Комп'ютерна верстка Н Лисенко Підписне Тираж 37 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Київ-42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for removal of sulfur and nitrogen oxides from gas

Автори англійськоюPavlenko Yurii Pavlovych, Rybisailo Borys Mykhailovych

Назва патенту російськоюСпособ очистки газа от оксидов серы и азота

Автори російськоюПавленко Юрий Павлович, Рыбисайло Борис Михайлович

МПК / Мітки

МПК: B01D 53/32

Мітки: газу, оксидів, спосіб, сірки, очищення, азоту

Код посилання

<a href="https://ua.patents.su/4-4926-sposib-ochishhennya-gazu-vid-oksidiv-sirki-ta-azotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення газу від оксидів сірки та азоту</a>

Попередній патент: Термоелектрична координатно-чутлива матриця

Наступний патент: Спосіб підвищення міцності драглів

Випадковий патент: Пристрій для реабілітації дітей, хворих на церебральний параліч