Пристрій електрошлакової переплавки та спосіб електрошлакової переплавки

Номер патенту: 51774

Опубліковано: 16.12.2002

Автори: Шевченко Віталій Юхимович, Медовар Борис Ізраїльович, Цикуленко Анатолій Костянтинович, Патон Борис Євгенович, Ланцман Ізраїль Абович, Саєнко Володимир Якович, Грабівський Цезарій Францович, Ус Василь Іванович, Медовар Лев Борисович, Чернець Олександр Владиславович, Федоровський Борис Борисович

Формула / Реферат

1. Пристрій електрошлакової переплавки, що містить струмопідвідний кристалізатор, щонайменше один витратний електрод, розташований уздовж вертикальної осі кристалізатора, джерело живлення й електричний ланцюг кристалізатора, що з'єднує струмопідвідний кристалізатор із джерелом живлення, який відрізняється тим, що містить додаткове джерело живлення й електричний ланцюг витратного електрода, що з'єднує згаданий щонай- менше один витратний електрод із згаданим додатковим джерелом живлення.

2. Спосіб електрошлакової переплавки, що включає подачу електроживлення на кристалізатор, наведення шлакової ванни у кристалізаторі, введення у шлакову ванну щонайменше одного витратного електрода, подачу електроживлення на згаданий витратний електрод і плавлення витратного електрода із створенням металевої ванни, який відрізняється тим, що подають електроживлення на згаданий витратний електрод від додаткового джерела живлення в електричному ланцюзі витратного електрода, причому потужність електроживлення в ланцюзі витратного електрода обирають рівною 0,1 - 0,8 потужності в ланцюзі кристалізатора для управління об'ємом і формою металевої ванни.

3. Спосіб електрошлакової переплавки за п.2, який відрізняється тим, що вводять згаданий щонайменше один витратний електрод паралельно вертикальної осі кристалізатора з ексцентриситетом відносно вертикальної осі кристалізатора.

4. Спосіб за п. 3, який відрізняється тим, що величину ексцентриситету у процесі плавки витратного електрода періодично змінюють від 0,1 до 0,9 величини піврізниці діаметрів кристалізатора й електрода.

Текст

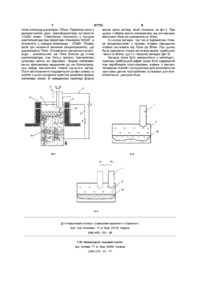

1 Пристрій електрошлакової переплавки, що містить струмопідвідний кристалізатор, щонайменше один витратний електрод, розташований уздовж вертикальної осі кристалізатора, джерело живлення й електричний ланцюг кристалізатора, що з'єднує струмопідвідний кристалізатор із джерелом живлення, який відрізняється тим, що містить додаткове джерело живлення и електричний ланцюг витратного електрода, що з'єднує згаданий щонайменше один витратний електрод із згаданим додатковим джерелом живлення 2 Спосіб електрошлакової переплавки, що включає подачу електроживлення на кристалізатор, наведення шлакової ванни у кристалізаторі, введення у шлакову ванну щонайменше одного витратного електрода, подачу електроживлення на згаданий витратний електрод і плавлення витратного електрода із створенням металевої ванни, який відрізняється тим, що подають електроживлення на згаданий витратний електрод від додаткового джерела живлення в електричному ланцюзі витратного електрода, причому потужність електроживлення в ланцюзі витратного електрода обирають рівною 0,1 - 0,8 потужності в ланцюзі кристалізатора для управління об'ємом і формою металевої ванни 3 Спосіб електрошлакової переплавки за п 2, який відрізняється тим, що вводять згаданий щонайменше один витратний електрод паралельно вертикальної осі кристалізатора з ексцентриситетом відносно вертикальної осі кристалізатора 4 Спосіб за п 3, який відрізняється тим, що величину ексцентриситету у процесі плавки витратного електрода періодично змінюють від 0,1 до 0,9 величини піврізниці діаметрів кристалізатора й електрода О Ю Винахід відноситься до області спеціальної електрометалургії, а більш конкретно - до способу електрошлакового переплаву електродів переважно у великотоннажні зливки, і може бути використаний при виготовленні заготовок із високолегованих сталей і суперсплавів для виробництва дисків газотурбінних установок Широко відомо застосування для цих цілей різних методів спеціальної електрометалургії, включаючи електрошлаковий та вакуумно-дуговий переплави, які дозволяють одержати ВИСОКОЯКІСНІ заготовки, в яких немає дефектів у вигляді плямистої ліквацм, до яких схильні високолеговані сталі та суперсплави на нікелевій основі, особливо ле говані ніобієм, алюмінієм і титаном, тобто тими елементами, які найчастіше використовуються при виготовленні матеріалів для газотурбінних установок Максимальна вага таких зливків залежить від умісту цих елементів і чим уміст Nb, Ті, АІ більше, тим менше може бути зливок Наприклад, для сплаву 718, який сумарно вміщує приблизно 6,5% цих елементів, максимальний діаметр зливка не перевищує як правило 400 - 450мм При цьому вага зливка не перевищує 2 - 2,5 тони (БИ Медовар, А К Цыкуленко, Д М Дяченко "Качество электрошлакового металла", К, Наук Думка, 1990, с 179) Між тим, сучасна техніка потребує значно більші заготовки з високолегованих сталей і супе рсплавів Так, виготовлення, наприклад, сучасних газових турбін для електростанцій потребує поковок дисків діаметром до 2500мм, для чого потрібні зливки значно більшого діаметра та ваги Причиною обмежень діаметра та ваги зливка є в кінцевому рахунку об'єм та форма металевої ванни При класичному ЕШП форма металевої ванни - конусоподібна Такий профіль ванни зумовлений центральним характером підводу тепла до зливка, що кристалізується, і периферійним тепловідводом від нього У свою чергу, центральний характер теплопідводу зумовлений розміщенням електрода в середині шлакової ванни, в результаті чого основна частина току тече по осьовій зоні і туди ж вводиться тепло разом із краплями перегрітого електродного металу С другого боку, збільшення діаметра зливка веде до послаблення інтенсивності охолодження його центральних частин за рахунок тепловідводу в стінки кристалізатора В результаті глибина й конусність металевої ванни збільшуються Особливо сильно збільшується в центрі зливка довжина зони двохфазного твердо-рідкого стану - джерела усіх дефектів лікваційного походження Оптимальні умови для плавлення та кристалізації зливка ЕШП із високолегованої сталі або суперсплава можуть бути отримані при периферійному обігріві та серединному охолодженні зливка, що кристалізується та суттєвому зменшені об'єму рідкого метала, що одночасно кристалізується Найбільш повно вказаним умовам відповідає технологічна схема ЕШП із використанням струмопід від ного кристалізатора, запропонованого в патенті США №4 305 451 від 15 02 1981р. МПК B22D 27/02 В цьому випадку, на відміну від класичного ЕШП, відбувається периферійний струмопідвід й, таким чином, максимальну температуру шлакова ванна має на періферм, а мінімальну - в центрі кристалізатора Це в значній мірі робить форму металевої ванни менш конусною Проте, як матеріал для наплавлення, в ньому описані у основному тверді шматкові присаджувальні матеріали (дріб, порошок, стружка та ш), що обмежило застосування цього способу для виплавки злитків Найбільш близький по сукупності ознак і тому взятий за прототип спосіб описаний у європейському патенті №ЕР 0 800 879 А2 від 05 12 1996, МПК B22D 11-04, B22D 23/10, С22В 9/18 За цим патентом, пристрій електрошлакового переплаву містить струмопідвідний кристалізатор, щонайменше один витратний електрод, розташований уздовж вертикальної осі кристалізатора, джерело живлення й електричний ланцюг кристалізатора, що з'єднує струмопідвідний кристалізатор із джерелом живлення ВІДПОВІДНО, спосіб електрошлакового переплаву включає подачу електроживлення на кристалізатор, наведення шлакової ванни у кристалізаторі, введення у шлакову ванну щонайменше одного витратного електрода, подачу електроживлення на згаданий витратний електрод і плавлення витратного електрода із створенням металевої ванни Витратний електрод переплавляється у струмопідвідному кристалізаторі з роздільними ланцюгами електроживлення кристалізатора і витратного електрода і за допомогою перемикачів може здійснюватись переплав витра 51774 тного електрода як по класичній схемі (електродпіддон), так і з включеним ланцюгом кристалізатора (електрод + кристалізатор) - піддон або електрод - (кристалізатор + піддон) Такий спосіб переплаву витратного електрода дозволяє зробити форму металевої ванни більш плоскою і декілька знизити потужність у ланцюзі витратного електрода без побоювання порушити формування зливка Це зменшує об'єм металевої ванни і слушно впливає на умови кристалізації зливка Разом із тим, підключення обох ланцюгів до одного джерела живлення не дає можливості одержати істотно різну потужність у кожному ланцюзі Це обмежує можливість істотного зменшення швидкості плавлення витратного електрода та зменшення об'єму металевої ванни без порушення формування зливка Крім того, краплі металу електрода, що плавиться, перегріті при його плавленні у шлаковій ванні істотно вище температури плавлення, поступають у центральну частину зливка, що кристалізується, збільшуючи конусність металевої ванни, і погіршують умови кристалізації зливка Указані обставини не дозволяють при використанні згаданого способу змінювати у досить широких межах об'єм і форму металевої ванни В основу винаходу, що пропонується, поставлено задачу вдосконалити пристрій електрошлакового переплаву шляхом зміни схеми електроживлення кристалізатора і витратного електрода, що переплавляється, з метою отримання можливості управління у широких межах об'ємом і формою металевої ванни при переплаві витратних електродів у великотоннажні зливки переважно з високолегованих сталей і суперсплавів Поставлену задачу вирішено тим, що запропонований пристрій електрошлакового переплаву, який містить струмопідвідний кристалізатор, щонайменше один витратний електрод, розташований уздовж вертикальної осі кристалізатора, джерело живлення й електричний ланцюг кристалізатора, що з'єднує струмопідвідний кристалізатор із джерелом живлення, який, за винаходом, містить додаткове джерело живлення й електричний ланцюг витратного електрода, що з'єднує згаданий щонайменше один витратний електрод із згаданим додатковим джерелом живлення Саме це рішення дозволяє добитися виділення значно більшої КІЛЬКОСТІ тепла на периферії шлакової ванни у порівнянні з приелектродною зоною У результаті об'єм металевої ванни зменшується, а її форма стає значно більш плоскою При такому рішенні для плавлення електрода потрібна значно менша потужність Цей фактор, а також переважно периферійне тепловиділення у шлаковій ванні дозволяє використовувати для переплаву менші у перерізі електроди, ніж звичайно Цю обставину спільно з явищем обертання шлакової і металевої ванн, що має місце при плавці у струмопідвідному кристалізаторі, можна додатково використати для управління формою металевої ванни В основу винаходу, що пропонується, поставлено також задачу вдосконалити спосіб електрошлакового переплаву шляхом подання електроживлення до кристалізатора та витратного електрода, що переплавляється, від окремих дже 51774 рел живлення и регулювання потужності у ланцюгу витратного електрода відносно потужності у ланцюгу кристалізатора з метою управління у широких межах об'ємом і формою металевої ванни при переплаві витратних електродів у великотоннажні зливки переважно з високолегованих сталей і суперсплавів Поставлену задачу вирішено тим, що запропоновано спосіб електрошлакового переплаву, що включає подання електроживлення на кристалізатор, наведення шлакової ванни в кристалізаторі, введення у шлакову ванну щонайменше одного витратного електрода, подання електроживлення на згаданий витратний електрод і плавлення витратного електрода зі створенням металевої ванни, у якому, за винаходом, подають електроживлення на витратний електрод від додаткового джерела живлення в електричному ланцюзі витратного електрода, причому потужність електроживлення в ланцюзі витратного електрода обирають рівною 0,1 - 0,8 потужності в ланцюзі кристалізатора для управління об'ємом і формою металевої ванни Таке рішення дозволяє істотно знизити швидкість плавлення витратного електрода без порушення формування зливка завдяки виділенню у шлаковій ванні істотно більшої КІЛЬКОСТІ тепла на периферії у порівнянні з приелектродною областю В результаті об'єм металевої ванни зменшується, а и форма стає істотно більш плоскою Істотно менша потужність, яка є необхідною для плавлення електрода, і переважно периферійне тепловиділення у шлаковій ванні дозволяє застосовувати для переплаву витратні електроди менші, ніж звичайно, по перерізу Ця обставина спільно з явищем обертання шлакової і металевої ванн, що має місце при плавці у струмопідвідному кристалізаторі, може бути додатково використана для управління формою металевої ванни Доцільно ВВОДИТИ згаданий витратний електрод паралельно вертикальної осі кристалізатора і з ексцентриситетом відносно вертикальної осі кристалізатора Таке рішення дозволяє раціонально здійснити процес уведення перегрітих крапель електродного металу у металеву ванну, тобто вводити тепло разом із краплями у найбільш холодні ділянки металевої ванни Доцільно величину ексцентриситету у процесі плавки витратного електрода періодично змінювати від 0,1 до 0,9 величини піврізниці діаметрів кристалізатора та електрода Таке радіальне переміщення електрода у шлаковій ванні сприяє згладжуванню форми металевої ванни, не допускаючи різких перегинань фронту кристалізації Указані межи величини ексцентриситету дозволяють, з одного боку, уникнути короткого замикання електрода на стінку кристалізатора, а, з іншого боку, - уникнути попадання крапель перегрітого електродного металу у центральну зону зливка Технічна суть і принцип дії винаходу пояснюються на прикладах виконання з посиланням на креслення, що додаються На фіг 1 схематично показаний пристрій електрошлакового переплаву для переплаву витратно го електрода у струмопідвідному кристалізаторі з окремими ланцюгами електроживлення електрода та кристалізатора та схему їх підключення до двох джерел живлення На фіг 2 показана характерна форма металевої ванни зливка, який виплавлений при ексцентричному відносно вертикальної осі кристалізатора введенні витратного електрода у кристалізатор На фіг 3 показана характерна форма металевої ванни зливка, який виплавлений з періодичною зміною ексцентриситету у процесі плавки Конкретний приклад пристрою електрошлакового переплаву, який пропонується, представляє собою (фиг 1) витратний електрод 1, підключений до джерела живлення 2 витратного електрода електричним ланцюгом 3 витратного електрода, та введений у кристалізатор 4 із наведеною у ньому шлаковою ванною 5 Кристалізатор 4 підключений до джерела живлення 6 електричним ланцюгом 7 кристалізатора Витратний електрод 1 розташований ексцентрично відносно вертикальної осі 8 кристалізатора Краплі електродного металу 9 формують металеву ванну 10 у голові зливка 11, що кристалізується Суть способу, що пропонується, зводиться до наступного Витратний електрод 1 (фиг 1), вводять у підключений до джерела живлення 6 в електричному ланцюзі 7 кристалізатор 4 із наведеною в ньому шлаковою ванною 5 Витратний електрод 1 підключають до джерела живлення 2 в електричному ланцюзі 3 Плавлення електрода 1 у шлаковій ванні 5 здійснюють при електричній потужності у ланцюзі 3, яка дорівнює 0,1 - 0,8 від електричної потужності у ланцюзі 7 По мірі оплавлення електрод 1 подають униз у шлакову ванну 5 ексцентрично відносно вертикальної осі 8 кристалізатора У процесі переплаву електрода величина ексцентриситету може змінюватись від єі до S Краплі 2 електродного металу 9, проходячи через шлакову ванну 5, формують металеву ванну 10 у голові зливка 11, що кристалізується, який, по мірі наплавлення, поступово виходить із кристалізатора 4 Завдяки обертанню шлакової і металевої ванн, краплі електродного металу 9 розподіляються по всій металевій ванні, віддаючи тепло перегрівання фронту кристалізації у МІСЦІ СВОГО падіння Тому, при незмінному у процесі плавки ексцентриситеті, фронт кристалізації з геометричним місцем точок по колу 3 діаметром, що дорівнює ексцентриситету, одержує поглиблення й форма металевої ванни може прийняти форму "двогорбого верблюда* (фіг 2) При здійсненні періодичного зміщення ексцентриситету у процесі плавки форма дна металевої ванни і, ВІДПОВІДНО, фронту кристалізації, стає більш пологою (фіг 3) Змінювання величини ексцентриситету здійснюють залежно від діаметру D струмопідвідної секції кристалізатора 4 і діаметру d електрода І у межах (0,1-0,9) (D-d)/2 Це дозволяє, з одного боку, уникнути короткого замикання електрода на стінку кристалізатора, а з іншого боку - не допустити збільшення глибини металевої ванни по осі зливка Приклад реалізації винаходу В реальному випадку здійснення наплавлення по заявленому способу конкретні дані такі У кристалізаторі діаметром 350мм, переплав 8 51774 ляли електрод діаметром 150мм Переплав вели з використанням двох трансформаторів потужністю 720кВт кожен Електрична потужність у ланцюзі кристалізатора при переплаві становила 350кВт а потужність у ланцюзі електрода - 125кВт Плавку вели при незмінній величині ексцентриситету що дорівнювала 75мм Оплавлення витратного електрода - асиметричне на 15мм ближче до стінки кристалізатора з-за більш високої температури шлакової ванни на периферії Форма металевої ванни фіксувалась введенням до неї безпосередньо перед закінченням плавки сірчаного заліза Після виготовлення поздовжнього шліфа зливка та зняття з нього сірчаного відбитка виявляли форму металевої ванни В наведеному прикладі форма ванни мала вигляд який показано на фіг 2 При цьому глибина ванни змінювалась від мінімальної величини 20мм до максимальної 50мм В іншому випадку при тих ж параметрах плавки ексцентриситет у процесі плавки періодично плавно змінювали від 10мм до 90мм При цьому була одержана плоска металева ванна приблизно такого ж об'єму що й у першому випадку (фіг 3) Винахід може бути використано у металургії причому найбільший ефект може бути одержаний при виробництві крупновагових зливків із високолегованих сталей і суперсплавів для виготовлення заготовок дисків газотурбінних установок для електростанцій двигунів тощо 10 Фіг1 10 ДП «Український інститут промислової власності» (Укрпатент) вул СІМІХОХЛОВИХ 15 м Київ 04119 Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ Міжнародний науковий комітет вул Артема 77 м Київ 04050 Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюAppliance for electro-slag remelting and method for electro-slag remelting

Автори англійськоюMedovar Borys Izrailiovych, Medovar Lev Borysovych, Fedorovskyi Borys Borysovych, Lantsman Izrail Abovych, Tsykulenko Anatolii Kostiantynovych, Us Vasyl Ivanovych, Chernets Oleksandr Vladyslavovych, Shevchenko Vitalii Yukhymovych, Saienko Volodymyr Yakovych

Назва патенту російськоюУстройство электрошлаковой переплавки и способ электрошлаковой переплавки

Автори російськоюМедовар Борис Израилевич, Медовар Лев Борисович, Федоровский Борис Борисович, Ланцман Израиль Абович, Цикуленко Анатолий Константинович, Ус Василий Иванович, Чернец Александр Владиславович, Шевченко Виталий Ефимович, Саенко Владимир Яковлевич

МПК / Мітки

МПК: B22D 19/16, B22D 11/04, C22B 9/187, C22B 9/18

Мітки: пристрій, спосіб, електрошлакової, переплавки

Код посилання

<a href="https://ua.patents.su/4-51774-pristrijj-elektroshlakovo-pereplavki-ta-sposib-elektroshlakovo-pereplavki.html" target="_blank" rel="follow" title="База патентів України">Пристрій електрошлакової переплавки та спосіб електрошлакової переплавки</a>

Попередній патент: Горілка “корал”

Наступний патент: Багатопроменевий профілограф

Випадковий патент: Спосіб місцевого лікування ускладненого синдрому діабетичної стопи