Спосіб електрошлакової зварки тіл обертання

Номер патенту: 40170

Опубліковано: 16.07.2001

Автори: Онуфрієв Едуард Миколайович, Білоусов Юрій Васильович

Формула / Реферат

1. Спосіб електрошлакової зварки тіл обертання шляхом подавання стрічкового електроду в шлакову ванну зі знищенням від Зеніту по напрвіаленню обертання конструкції, який відрізняється тим, що стрічковий електрод з попереднім скосом подають в постійну по глубині частину шлакової ванни зі зміщенням від 3eніту, яке визначається з відношення:

С =![]() , мм

, мм

де С – величина змыщення, мм;

r - внутрішній радіус тіла обертання (конструкції),мм;

δш - глибина шлакової ванни, мм

та додатково встановлюють під зварювальну ванну підкладку з можливістю її переміщення.

2. Спосіб по п. 1, який відрізняється тим, що скіс стрічкового електроду виконують під кутом, який визначають з відношенням:

, град

, град

де α- кут скоса стрічкового елейтроду, град;

δл - товщина стрічки, мм,

δи - товщина конструкції (тіла обертання), мм;

δ3 - товщина технологічного зазору, мм;

δш - глибина шлакової ванни, мм;

r - внутрішній радіус конструкціі, мм.

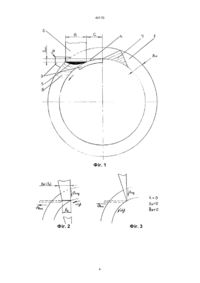

Текст

1. Спосіб електрошлакової зварки тіл обертання шляхом подавання стрічкового електроду в шлакову ванну зі зміщенням від зеніту по направленню обертання конструкції, який відрізняється тим, що стрічковий електрод з попереднім скосом подають в постійну по глибині частину шлакової ванни зі зміщенням від зеніту, яке визначається з відношення: C = 2rd ш - d 2 , мм ш де С – величина зміщення, мм; r – внутрішній радіус тіла обертання (конструкції), мм; dш - глибина шлакової ванни, мм, та додатково встановлюють під зварювальну ванну з можливістю її переміщення. 2. Спосіб пo п. 1, який відрізняється тим, що скіс стрічкового електроду виконують під кутом, який визначають з відношення: (13) 40170 (11) UA У відомому способі необхідно використовувати два токопідводи, велику глибину та об'єм металевої і шлакової ванн, складну технологію з почерговим включенням підняття зварювального апарату та обертання конструкції (на початковій ділянці шва та при замкненні шва), видаляти початкову ділянку шва зa час обертання конструкції, що знижує продуктивність зварки та зменшує його собівартість. Найбільш близьким технічним рішенням є спосіб електрошлакового наплавлення (див.: А.с. СРСР № 1561366, В23К25/00), при якому стрічковий електрод (с.е.) зміщують на визначену відстань від зеніту убік обертання з метою одержаний шлакової і металевої ванн малої глибини. Відношення зміщення від зеніту при ЕШН обумовлено малими розмірами тіл обертання, які використовувались для ЕШН, а тому використання цього відношення для ЕШН кільцевих стиків практично неможливо, оскільки це викликає завищення (19) Винахід відноситься до зварювального виробництва, а саме - до способів та пристроїв для електрошлакової зварки (ЕШЗ). Є відомим спосіб ЕШЗ (див. патент Японії № 264586, B23K30/19), при якому використовуються три електроди, що вступають в процес зварки по черзі (на початковій ділянці шва), забезпечує близьку до необхідної форму початкової ділянки шва. У відомому способі необхідно використовувати три токопідводи, значну глибину та об'єм шлакової та металевої ванн, що знижує продуктивність процесу зварки внаслідок малої кількості металу, вводимого до зварювальної ванни в одиницю часу при великих витратах енергії. Крім того, є відомим спосіб ЕШЗ (див.: Зварка у машинобудуванні / Ред. М.О. Ольшанський - М.: Машинобудування, 1978. – Т. 1. – 504 с.), при якому використовуються два електроди, що вступають у процес по черзі (на початковій ділянці шва та при замкненні шва відповідно). A 2 æ ö dл ç 2(r + du )(du + dш ) - (d u + dш )2 - 2rdш - d2 ÷ ш è ø a = arctg , град, æ ö 2 2(r + du )(du + dш ) - (d u + dш ) 2rdш - d 2 ÷ 2p r ç ш du d з × 2 arctg - arctg ÷ 360 ç r - dш r - dш ç ÷ è ø де a - кут скоса стрічкового електроду, град; dз - товщина технологічного зазору, мм; dл - товщина стрічки, мм; dш - глибина шлакової ванни, мм; r - вн утрішній радіус конструкції, мм. du - товщина конструкції (тіла обертання), мм; 40170 значне зміщення (приблизно у чотири рази), отож, і втрату переваг пропонованого рішення. Крім того, на початку процесу наплавлення нанесення перших порцій рідкого металу та наведення шлакової ванни здійснюється на тверду основу виробу, а деталі під зварку збирають із наскрізним зазором. В цих умовах перші порції металу при ЕШЗ повинні розташовува тися на спеціальному пристрою (підкладці) і, подальше, після кристалізації слугувати основою для накладення наступних порцій рідкого металу. У підсумку пропоноване технічне рішення повинно значно відрізнятися від прототипу як по геометричних параметрах місцезнаходження металевої та шлакової ванн, так і по конструктивному оформленню ванн та початкової ділянки шва. В основу винаходу покладена задача створити спосіб ЕШЗ тіл обертання, в якому за рахунок нових умов здійснення дій, забезпечується більш повне проходження окислювально-відновних реакцій у металевій і шлаковій ваннах та більш сприятлива схема кристалізації литої структури шва, що до зволить покращити якість зварного шва, підвищи ти продуктивність процесу та розширити номенклатуру оброблюваних деталей. Для рішення встановленої задачі в способі ЕШЗ тіл обертання з подаванням стрічкового електроду до шлакової ванни зі зміщенням від зеніту по направленню обертання конструкції, відповідно до винаходу, стрічковий електрод з попереднім скосом подають у постійну по глибині частину шлакової ванни зі зміщенням від зеніту, яке визначається із відношення: C = 2rdш - d2 , мм ш де С - зміщення електроду від зеніту, мм; r - вн утрішній радіус конструкції, мм, dш - глибина шпакової ванни, мм та додатково встановлюють під зварювальну ванну підкладку з можливістю її переміщення. При цьому скіс стрічкового електроду виконують під кутом, який визначається із відношення: æ d л ç 2(r + d u )(d u + d ш ) - (d u + d ш )2 - 2rdш - d2 ш è a = arctg æ 2(r + d u )(d u + d ш ) - (du + dш )2 2pr ç d u dз × 2ç arctg - arctg 360 ç r - dш è ö ÷ ø 2 ö 2rdш - d 2 ÷ ш ÷ r - dш ÷ ø , град, процесу в електрошлаковий на дно карману засипають металеву стр ужку або порошок. Оскільки планки потім видаляються разом з неякісним металом шва, питанню про сплавлення метала шва та планки, де збуджується дуга, не надають значення. При зварюванні кільцевих швів початкова ділянка видаляється без зупинення обертання конструкції. Пропонований спосіб реалізується за схемою, показаною на кресленні (див. фіг. 1), де 1 - тіло обертання; 2 - стрічковий електрод; 3 - формуючі кристалізатори; 4 - шлакова ванна; 5 - металева ванна; 6 - шов; 7- початкова ділянка шва. У пропонованому способі передбачена спеціальна конструкція підкладки, за допомогою якої формується початкова ділянка шва 6 (див. фіг. 1). Початок процесу організується таким чином, щоб електрошлакове плавлення починалося біля внутрішньої стінки тіла обертання 1 та розвивається далі по всій товщині при вмиканні обертання конструкції та одночасному зміненню ширини електроду 2 (Ве) та зазору (Вз) за визначеною програмою (див. фіг. 2, 3, 4). Програма ув'язує швидкість обертання конструкції (vзв), швидкість подавання с.е. (vnoд), змінення його ширини (Be) та розмір підвищующейся ширини зазору (Ве), який заповнюється металом в міру висунення підкладки. Підкладка виконується мідною, водоохолоджуваною. Особливість конструкції підкладки у тім, що зазор між підкладкою і стінками тіла обертання встановлюється з урахуванням розширення міді при підвищенні температури (коефіцієнт лінійного розширення міді a'=16,4×10-6 1/°С). При цьому зазор не повинен перевищувати критичні величини, при яких можливе протікання рідкого металу та шkаку. де a - кут скоса с.е., град; dл - товщина с.е., мм; du - товщина конструкції тіла обертання, мм; dз - то вщина те хнологічного зазору, мм; dш - глибина шлакової ванни, мм; r – вн утрішній радіус конструкції, мм. Встановлено, що змінення розміру С в більший бік від встановленого відношення ускладнює отримання надійного зварного з'єднання в області замикання стику шва. Зміщення від зеніту на меншу величину приводить до порушення стабільності процесу ЕШ3, який у підсумку перейде у дуго вий процес із-за малої глибини шлакової ванни. Тому глибина шлакової ванни не повинна бути менш як 6 мм. При використанні с.е. малої товщини для ЕШЗ є можливість здійснення процесу зварки при глибині шлакової ванни 6-12 мм, на відміну від традиційного варіанту ЕШЗ дротовим електродом, де глибина шлакової ванни 20-40 мм. Підвищення глибини шлакової ванни більш ніж на 12 мм може привести до несплавлення, тому що підвищення глибини приводе до росту міжелектродного проміжку, а отже, зниженню густості току, який тече через шлак. Спосіб пояснюється кресленнями, де на фіг. 1 - схема пропонованого способу ЕШЗ; фіг. 2 - ескіз початку процесу ЕШ3; фіг. 3 - ескіз poзташування с.е. в початковий момент часу; фіг. 4 - ескіз розташування с.е. в момент утворення початкової ділянки шва; фіг. 5 - ескіз розташування с.е. та початкової ділянки шва при замкненні ніби традиційним способом. Початок процесу ЕШЗ, як правило, здійснюють на планках (карманах), де спершу збуджується дуговий процес. Для бистрішого переходу дугового 2 40170 С.е. на початковій ділянці має скіс під заданим кутом, що дає можливість регулювати надходячу масу електродного металу зa визначеним законом, поступово збільшуючи розмір назовні від внутрішньої стінки конструкції. В зв'язку з тим, що перехід від дугового процесу до електрошлакового короткочасовиq (не більше 1-1,5 с), то відбувається на невеликому просторі ширини зазору, дефекти шва зведені до мінімуму. У підсумку захід дає можливість мати потрібну геометрію шва, яка необхідна для якісного замкнення шва (див. фіг. 6), а додаткові витрати праці по видаленню дефектів та зачищенню поверхні зварного шва початкового періоду звести до мінімуму. У звичайному варіанті замкнення після зупинки обертання конструкції (див. фіг. 5), вмикаючи механізм підіймання зварювального автомата зі швидкістю vавт (див. фіг. 5). Позицією 6 показана початкова ділянка шва. В кінці процесу конструкція має надмірне посилення шва, яке потрібно видаляти. Пропонований спосіб передбачає зниження кількості електродного металу, який поступає у ванну, за рахунок зменшення ширини с.е., не зупиняючи обертання конструкції (див. фіг. 6). Процес зварки починається замиканням с.е. на підкладку, кінець якої може матиневеликий карман для початку процесу плавлення металу. Одночасно вмикається механізм висунення підкладки, забезпечуючи потрібну форму початкової ділянки шва (поз. 6 фіг. 6), що виключає дуже трудомісткий та "незручний" процес видалення та вичищення початкової ділянки шва, який виконується за час обертання конструкції. Поступово формується початкова ділянка шва (поз. 9 фіг. 6) з підвищенням ширини с.е. до заданої, тобто збільшується кількість поступаючого металу до того моменту, коли настає квазістаціонарний стан електрошлакового процесу. У сталому режимі постійними зберігаються швидкість подавання с.е., швидкість зварки, зварювальний ток, напруга, об’єми шлакової та металевої ванн. Зварювальний автомат увесь процес ЕШЗ не переміщується, а конструкція обертається з постійною швидкістю. Зварний шов формується за допомогою водоохолоджуваних повзунів з міді. Зовнішній повзун, сполучений із підкладкою, кріпиться на зварюва льний автомат. Внутрішній повзун кріпиться на спеціальному пристрої, який переміщується по внутрішній поверхні конструкції. Повзуни підпружинені для щільного прилягання до конструкції. При використанні с.е. малої товщини зaзop між кромками можливо зменшити, що приводить до зменшення перегріву деталей за рахунок малого об'єму металевої та шлакової ванн, а також у результаті збільшення швидкості зварки. Використання ЕШЗ стрічковим електродом дозволяє знизити витрати зварювальних матеріалів, енергії, збільшити продуктивність, зменшити погонну енергію, об'єм і глибину металевої та шлакової ванн. При зварюванні цим способом можливо використання як спеціальних флюсів для ЕШЗ типу АН-8, АН-8М, АH-22, так і звичайним флюсів для дугової зварки - АН-348А, АH-60, ОФ-10 та ін. Цей спосіб було реалізовано в умовах дослідного виробництва. Використовували наступне обладнання: модернізований апарат А-1416, роликовий стенд, джерело живлення ВСЖ-1602, поворотна колона типу ПК-3. Модернізація А-1416 полягає в заміні механізму подавання дроту на механізм подавання стрічки та відповідно встановленої касети для с.е., а таож в встановленні механізму висунення підкладки та назовнішнього повзуна. Зварка здійснювалась на жорсткій характеристиці джерела живлення. Робоча напруга U=30-34 В. Допустимі межі ширини с.e. pозpaxoвують залежно від внутрішнього радіусу конструкції, її товщини та глибини шлакової ванни. Оптимальна ширина с.е. – 50-300 мм. Наприклaд, для зварки ковша з діаметром шва 3600 мм використовували с.е. шириною 170 мм, глибину шлакової ванни - 8 мм, величину зміщення від зеніту – 168,4 мм, величину скоса стрічки – 12 град. 40 хв. В таблиці наведені режими зварки для тіл обертання великих діаметрів. Таким чином, пропанований спосіб ЕШЗ дозволяє підвищити продуктивність процесу зварки, знизити витрати енергії та матеріалів; малий об'єм шлакової та металевої ванн зменшує нагрів кристалізаторів і конструкції до мінімуму; подавання с.е. здійснюється від приводу стандартного зварювального автомата. Таблиця Параметри режиму ЕШЗ тіл обертання великих діаметрів Внутрішній радіус тіла обертання, r, мм 1000 1200 1400 1600 1800 2000 Шириа с.е., Ве, мм Товщина констр., du, мм Глибина шлак. ванни, dш , мм Зварювальний ток, І, А Напруга на шлаковій ванні, U, В Швидкість зварки, vзв, м/г 135 144 160 185 196 223 22 24 26 28 30 32 6 7 8 9 10 10 1360-1400 1400-1440 1420-1460 1480-1520 1540-1580 1500-1000 29-31 30-32 31-33 31-33 30-34 30-34 14,9 13,1 12,2 11,8 11,6 11,0 3 40170 Фіг. 1 Фіг. 2 Фіг. 3 4 40170 Фіг. 4 Фіг. 5 Фіг. 6 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electroslag welding of solids of revolution

Автори англійськоюBilousiov Yurii Vasyliovych, Onufriiev Eduard Mykolaiovych

Назва патенту російськоюСпособ электрошлаковой сварки тел вращения

Автори російськоюБелоусов Юрий Васильевич, Онуфриев Эдуард Николаевич

МПК / Мітки

МПК: B23K 25/00

Мітки: тіл, обертання, зварки, спосіб, електрошлакової

Код посилання

<a href="https://ua.patents.su/5-40170-sposib-elektroshlakovo-zvarki-til-obertannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакової зварки тіл обертання</a>

Попередній патент: Теплоізоляційне покриття для металевих форм відцентрового литва чавунних відливок

Наступний патент: Пилковий супорт стрічкопилкового верстата

Випадковий патент: Заглибний відцентровий багатоступінчатий насос