Установка для термічного некаталітичного крекінгу вуглеводню при відсутності водню

Номер патенту: 529

Опубліковано: 30.04.1993

Автори: Смикова Светлана Анатоліївна, Кадигроб Леонід Олександрович, Дмітрієв Валерій Максимович, Вознюк Володимир Іванович

Формула / Реферат

Установка для термического некаталитического крекинга углеводородов в отсутствие водорода, содержащая пиролизную печь с конвективной и радиантной камерами и с установленным по центру радиантной камеры змеевиком-реактором, включающим вертикальные трубы, смежные из которых соединены верхними и нижними калачами, установленное вне реактора генерирующее импульсы давления парогазовой смеси в реакторе устройство и установленное на выходе из реактора демпфирующее устройство, отличающаяся тем, что установка снабжена ресивером окислителя, связанным через генерирующее импульсы давления парогазовой смеси устройство с каждым верхним калачом реактора, при этом генерирующее импульсы давления парогазовой смеси устройство выполнено в виде клапана-распределителя, включающего цилиндрический корпус с радиальными отверстиями по периметру и с верхней и нижней крышками, через которые проходит вал размещенного в корпусе и связанного с электродвигателем ротора, в котором выполнен вырез шириной, равной диаметру радиального отверстия в корпусе клапана, и с расположением нижнего края под радиальным отверстием клапана, а верхняя крышка корпуса клапана снабжена штуцером для ввода окислителя из ресивера, причем верхняя часть каждого верхнего калача реактора снабжена соплом для ввода окислителя из клапана-распределителя.

Текст

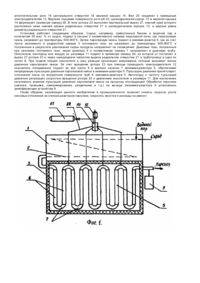

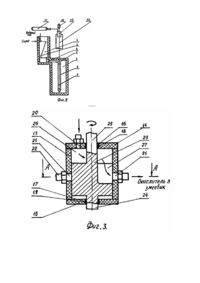

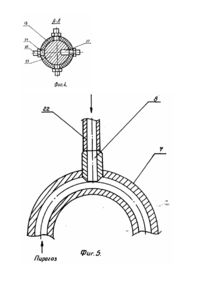

Изобретение относится к установкам термического некаталитического крекинга углеводородов в отсутствие водорода, в частности, к трубчатым пиролизным печам. Установка может быть использована в нефтехимической промышленности для получения этилена и других низши х олефинов. Известна пиролизная печь [1], содержащая две параллельные радиантные камеры и общую конвективную камеру, размещенную над ними. В конвективной камере размещены секции конвективного нагрева сырья и пара, а в центре радиантных камер в один ряд вдоль боковых стен установлены вертикальные реакционные змеевики, соединенные с конвективной секцией нагрева сырья и с закалочно-испарительным аппаратом. При пиролизе углеводородного сырья с известной печи поддерживается относительно высокая температура пирогаза на выходе - около 850°С, что обусловливает достаточно интенсивное коксоотложение на внутренней поверхности труб реакционных змеевиков. При пиролизе тяжелых видов сырья, таких как атмосферный газойль, упомянутый недостаток усугубляется. Известна также пиролизная печь [2], содержащая конвективную и радиантную камеры с установленным по центру радиантной камеры змеевиком-реактором, включающим вертикальные трубы, смежные из которых соединены верхними и нижними калачами. Вход змеевика-реактора соединен с генерирующим импульсы давления механическим устройством поршневого или мембранного типа, а выход - с демпфирующим устройством, выполненным в виде полой цилиндрической камеры. Благодаря наличию генерирующего импульса давления устройства, в реакционном объеме имеет место пульсация давления реагирующей парогазовой смеси с определенной частотой и амплитудой. Это позволяет снизить скорость роста коксовыхотложений на стенках реактора. Наличие подсоединенного к выходу реактора демпфирующего устройства обеспечивает сглаживание пульсаций давления парогазовой смеси на выходе из реактора для обеспечения нормальной последующей обработки продуктов пиролиза. Однако, известной пиролизной печи присущи существенные недостатки. Во-первых, генерируемые на выходном участке реактора импульсы давления парогазовой смеси подвержены неизбежному и естественному затуханию по мере прохождения смеси по реактору. В итоге в выходной части реактора, где вследствие высокой температуры имеет место наиболее интенсивное отложение кокса, амплитуда пульсаций давления будет настолько мала, что не обеспечит желаемого эффекта. Для обеспечения же оптимальной амплитуды на выходе реактора ее значение на входе должно быть так высоко, что это обусловливает необходимость введения конструктивных мер, связанных с работой под давлением. В результате этого вы ход кокса при пиролизе прямогонного бензина и газойля в известной печи довольно высок - соответственно 0,4 и 0,6 мас. % на пропущенное сырье. Во-вторых, любого рода механические устройства, в том числе поршневые и мембранные, соединенные непосредственно с объемом реактора, характеризуются низкой надежностью в эксплуатации, что обусловлено воздействием высокой температуры, эрозией и коррозией. Следствием этого являются длительные простои пиролизной печи и значительные затраты на ремонт. Задачей настоящего изобретения является создание установки с высокой надежностью работы за счет снижения коксообразования на стенках змеевика-реактора пиролизной печи. Поставленная задача решена тем, что установка для термического некаталитического крекинга углеводородов в отсутствие водорода, содержащая пиролизную печь с конвективной и радиантной камерами и с установленным по центру радиантной камеры змеевиком-реактором, включающим вертикальные трубы, смежные из которых соединены верхними и нижними калачами, установленное вне реактора генерирующее импульсы давления парогазовой смеси в реакторе устройство и установленное на выходе из реактора демпфирующее устройство, снабжена ресивером с окислителем, связанным через генерирующее импульсы давления парогазовой смеси устройство с каждым верхним калачом реактора, при этом генерирующее импульсы давления парогазовой смеси устройство выполнено в виде клапана-распределителя, включающего цилиндрический корпус с радиальными отверстиями по периметру и с верхней и нижней крышками, через которые проходит вал размещенного в корпусе и связанного с электродвигателем ротора, в котором выполнен вырез шириной, равной диаметру радиального отверстия в корпусе клапана и с расположением нижнего края под радиальным отверстием клапана, а верхняя крышка корпуса клапана снабжена штуцером для ввода окислителя из ресивера, причем верхняя часть каждого верхнего калача реактора снабжена соплом для ввода окислителя из клапана-распределителя. В предлагаемой, согласно изобретению, конструкции установки термического крекинга в реакционный объем змеевика-реактора рассредоточено по длине и дискретно во времени подают дозированные объемы воздуха или кислорода (то есть окислителя). В точках ввода окислителя происходит микровзрыв, который генерирует импульсы давления парогазовой смеси, равномерно распределяющиеся по всей длине змеевика-реактора, что способствует снижению коксообразований на его стенках. За счет отсутствия в зоне высоких температур механических устройств для генерирования импульсов давления повышается эксплуатационная надежность установки, благодаря чему сокращаются простои и расходы на ремонт. Сущность изобретения поясняется чертежами. На фиг.1 и 2 представлен общий вид установки с продольным и поперечным разрезами пиролизной печи, на фиг. 3 и 4 - продольный и поперечный разрезы клапанараспределителя, на фиг. 5 - разрез верхнего калача змеевика-реактора. Установка для термического крекинга включает пиролизную печь, которая содержит конвективную камеру 1 с размещенной в ней секцией 2 нагрева сырья и пара, радиантную камеру 3; соединенную с конвективной камерой 1 дымоходом 4. В центре радиантной камеры 3 по ее продольной оси установлен змеевик-реактор 5. включающий вертикальные трубы 6, соединенные верхними и нижними калачами 7. В верхних калачах 7 выполнены сопла 8. Вне радиантной камеры 3 размещено демпфирующее устройство 9, соединенное с выходной частью змеевика-реактора 5 и представляющее собой полую цилиндрическую камеру. Установка содержит также размещенные вне пиролизной печи клапан-распределитель 10. ресивер окислителя 11 и приводной электродвигатель 12. Клапан-распределитель 10 выполнен в виде цилиндрического корпуса 13 сверхней 14 и нижней 15 крышками. В крышках 14 и 15 выполнены центральные отверстия 16 и 17 с уплотнительными узлами 18 и 19, кроме того, а верхней крышке 14 выполнено периферийное отверстие 20, соединенное с ресивером окислителя 11. В цилиндрическом корпусе 13 по периметру с одинаковым шагом выполнены радиальные отверстия 21, соединенные трубопроводами 22 с соплами 8. Внутри цилиндрического корпуса 13 соосно без бокового зазора размещен ротор 23, нижняя ось которого 24 установлена в уплотнительном узле 19 центрального отверстия 17 нижней крышки 15, а верхний приводной вал 25 - в уплотнительном узле 18 центрального отверстия 16 верхней крышки 14. Вал 25 соединен с приводным электродвигателем 12. Верхняя торцевая поверхность рото-р8 23, цилиндрический корпус 13 м верхняя крышка 14 формируют приемную камеру 26. В теле ротора 23 выполнен вертикальный вырез 27, нижний край которого расположен ниже нижней кромки радиальных отверстий 21 в цилиндрическом корпусе 13, а ширина равна диаметру радиального отверстия 21. Установка работает следующим образом. Сырье, например, прямогонный бензин и водяной пар в количестве 50 мас. % от сырья, подают в секцию 2 конвективного нагрева пиролизной печи, где парогазовую смесь нагревают до температуры 500-600°С. Затем парогазовую смесь подают в змеевик-реактор 5, где за счет тепла сжигаемого в радиантной камере 3 топливного газа, ее нагревают до температуры 800-900°C и полученные в результате разложения сырья продукты направляют на охлаждение. Дымовые газы, полученные при сжигании топливного газа, через дымоход 4 и конвективную камеру 1 направляют в дымовую тр убу. Окислитель (кислород или воздух) из ресивера 11 подают в приемную камеру 26, из которой от поступает в вырез 27 ротора 23 и через находящееся напротив выреза радиальное отверстие 21 и трубопровод в одно из сопел 8, При подаче порции окислителя а зону реакции происходит микровзрыв, который вызывает скачок давления парогазовой смеси: За счет вращения ротора 23 при помощи приводного электродвигателя 12 окислитель попеременно подают во все сопла 8 в верхних калачах 7 змеевика-реактора 5, обеспечивая непрерывную пульсацию давления парогазовой смеси в змеевике-реакторе 5. Пульсации давления препятствуют отложению кокса на внутренней поверхности труб 6 змеевика-реактора 5. Амплитуду и частоту п ульсаций давления регулируют скоростью вращения ротора 23 и давлением окислителя в ресивере 11. Для исключения негативного влияния пульсаций давления парогазовой смеси на процессы последующей Обработки пиролиза (закалка, промывка, компримирование, разделение и т.д.) на вы ходе змеевика-реактора 5 установлено демпфирующее устройство 9. Таким образом, реализация данного изобретения в промышленности позволит снизить скорость роста коксовых отложений на стенках реакторов пиролиза, сократить простои и расходы на ремонт.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe installation for thermal uncatalyzed cracking of carbohydrate without hydrogen

Автори англійськоюDmytriiev Valerii Maksymovych, Vozniuk Volodymyr Ivanovych, Kadyhrob Leonid Oleksandrovych, Smykova Svetlana Anatoliivna

Назва патенту російськоюУстановка для термического некаталитического крекинга углеводорода при отсутствии водорода

Автори російськоюДмитриев Валерий Максимович, Вознюк Владимир Иванович, Кадыгроб Леонид Александрович, Смыкова Светлана Анатолиевна

МПК / Мітки

МПК: C10G 9/16

Мітки: водню, некаталітичного, термічного, відсутності, установка, вуглеводню, крекінгу

Код посилання

<a href="https://ua.patents.su/4-529-ustanovka-dlya-termichnogo-nekatalitichnogo-krekingu-vuglevodnyu-pri-vidsutnosti-vodnyu.html" target="_blank" rel="follow" title="База патентів України">Установка для термічного некаталітичного крекінгу вуглеводню при відсутності водню</a>

Попередній патент: Опалювальний котел

Наступний патент: Гідродинамічний гомогенізатор-змішувач

Випадковий патент: Електронні ваги