Гідродинамічний гомогенізатор-змішувач

Номер патенту: 530

Опубліковано: 30.04.1993

Автори: Капустін Віктор Володимирович, Родіонов Юрій Петрович

Формула / Реферат

1. Гидродинамический гомогенизатор-смеситель, содержащий сопло для среды в виде конфузора, двухступенчатую цилиндрическую камеру смешения, имеющую диаметр первой ступени меньший, чем диаметр второй ступени, радиальные отверстия для подвода подмешиваемой среды, выполненные в стенке с цилиндрической камерой смешения на входе в первую ступень, отверстия в стенке второй ступени камеры смешения и диффузор, отличающийся тем, что диффузор размещен на выходе из камеры смешения, отверстия второй ступени камеры смешения выполнены радиальными и сообщены с атмосферой с помощью обратного клапана.

2. Гидродинамический гомогенизатор-смеситель по п. 1, отличающийся тем, что камера смешения выполнена с соотношением диаметром первой ступени ко второй, равным 0,83...0.87.

3. Гидродинамический гомогенизатор-смеситель по п. 2, отличающийся тем, что радиальные отверстия второй ступени выполнены на расстоянии 5...7 ее диаметров от входа во вторую ступень.

4. Гидродинамический гомогенизатор-смеситель по п. 3, отличающийся тем, чтоб стенке второй ступени камеры смешения имеется кольцевая проточка, выполненная в месте расположения радиальных отверстий.

Текст

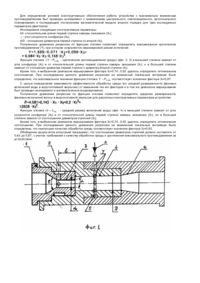

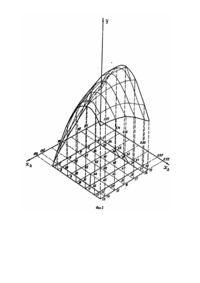

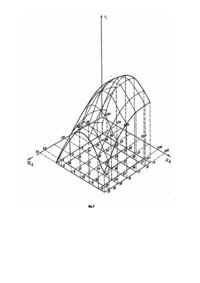

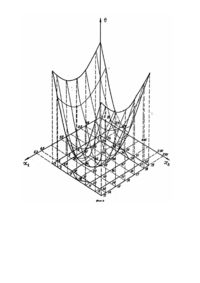

Изобретение относится к устройствам для подготовки эмульсий взаимно нерастворимых компонентов с одновременной гомогенизационной обработкой. Известно устройство для смешения жидкостей, содержащее сопло с конфузорным входом для среды, цилиндрическую камеру для смешения, являющуюся продолжением наименьшего проходного сечения сопла, радиальное отверстие для подмешиваемой среды, расположенное рдесте перехода конфузорной части в цилиндрическую камеру [1]. Недостатком данного устройства является отсутствие усло вий для обеспечения развитого кавитационного течения, отсутствие возможности преобразовать скоростной напор на выходе из устройства в статический напор, что снижает КПД устройства. Известен ультразвуковой диспергатор для измельчения твердых примесей в жидкости, состоящий из корпуса, рабочего сопла, диффузора, выполненного в виде конического резонатора [2]. В известном устройстве имеется сопло, снабженное коническим резонатором, размещенным внутри резонатора рабочего сопла, одно из сопел выполнено установочно-подвижным в осевом направлении. Недостатком известного устройства является наличие зон кавитации в диффузорной части устройства, что приводит к рассеиванию энергии кавитационного схлопывания пузырьков, наличие нескольких зон кавитационного схлопывания с различными гидродинамическими условиями протекания кавитации, а значит с различными частотными характеристиками зон кавитации на одном резонаторе в одном объеме, что приводит к значительной потере энергии ультразвуковых колебаний, которые не имеют строгой направленности, а рассеиваются по всему объему резонансной камеры, что также снижает эффективность ультразвуковой обработки среды, неспособность работы устройства с повышенными противодавлениями на выходе, что ограничивает использование режима искусственной кавитации. Известно устройство для гомогенизации под высоким давлением, содержащее сопло с конфузорным входом, цилиндрическую камеру смешения, расположенную после сопла с острым отрывающим краем между соплом и пространством для смешения, причем самый малый диаметр сопла равен 0,5…2,5 мм, а диаметр камеры смешения составляет 1...5 мм, тем самым отношение диаметров сопла и камеры смешения составляет 0,5 [3]. Недостатком известного устройства является отношение наименьшего диаметра сопла к диаметру цилиндрической камеры смешения, равное 0,5 при ограниченной длине камеры смешения, без наличия диффузора и сопротивления на выходе из устройства, что исключает наличие условий существования устойчивой зоны кавитационной обработки в камере смешения. Отсутствует возможность дополнительной обработки среды на выходе из устройства за счет ультразвуковых колебаний, генерирующихся в камере смешения, что снижает КПД устройства и ухудшает качество обработки среды. Соотношение диаметров, равное 0,5, и отсутствие ди ффузора определяют неспособность работы устройства с повышенными противодавлениями на выходе, что ограничивает использование режима искусственной кавитации, эффективность работы которой зависит от растворимости газов в данной среде при данном давлении. Известен смеситель для текучих сред, содержащий сопло с конфузорным входом для среды, цилиндрическую камеру смешения, выполненную в виде двух ступеней, диаметр первой ступени меньше диаметра второй ступени. В месте перехода конфузорной части в цилиндрическую имеется радиальное отверстие для подмешиваемой среды. На некотором расстоянии от входа во вторую ступень камеры смешения имеются отверстия для подвода среды. Диффузор размещен на входе в камеру смешения [4]. Недостатком известного устройства является то, что часть потока минует осевое сопло и первую ступень камеры смешения, что значительно снижает гидродинамическое воздействие на подмешиваемую среду. Не исключено образование нескольких зон кавитации в диффузорной части устройства, что приводит к различным гидродинамическим условиям протекания кавитации в каждой' зоне и. следовательно, к различным частотным характеристикам зон кавитации, что ухудшает эффект гомогенизации. Известное устройство сложно в изготовлении из-за наличия винтовых каналов во второй ступени камеры смешения. Задачей изобретения является усовершенствование гидродинамического гомогенизатора-смесителя путем обеспечения прохождения полного потока через осевое сопло и первую ступень камеры смешения для снижения гидродинамического воздействия на подмешиваемую среду. Поставленная задача решается тем, что в гидродинамическом гомогенизаторе-смесителе, содержащем сопло для среды в виде конфузора, двухступенчатую цилиндрическую камеру смешения, имеющую диаметр первой ступени меньший, чем диаметр второй ступени, радиальные отверстия для подвода подмешиваемой среды, выполненные в стенке с цилиндрической камерой смешения на входе в первую ступень, отверстия в стенке второй ступени камеры смешения и диффузор, который размещен на выходе из камеры смешения, а отверстия второй ступени камеры смешения выполнены радиальными и сообщены с атмосферой с помощью обратного клапана. Камера смешения выполнена с соотношением диаметров первой ступени ко второй, равным 0,83...0,87. Кроме того радиальные отверстия второй ступени выполнены на расстоянии 5...7 ее диаметров от входа во вторую ступень, а в стенке второй ступени камеры смешения имеется кольцевая проточка, выполненная в месте расположения радиальных отверстий. Размещение диффузора на выходе из камеры смешения обеспечивает сверхзвуковой режим течения перемешиваемой среды, а, следовательно, увеличивает эффект воздействия гомогенизатора-смесителя на обрабатываемую среду. Размещение радиальных отверстий второй ступени камеры смешения на расстоянии 5...7 диаметров от входа в нее в кольцевой проточке и сообщение их с атмосферой с помощью обратного клапана улучшает энергетику воздействия на обрабатываемую среду за счет обеспечения газовой кавитации, что повышает качество обработки. Выполнение камеры смешения с соотношением диаметров первой ступени ко второй равным 0,83...0,87 позволяет, исходя из экспериментальных данных, оптимизировать гидродинамическое воздействие. Кроме того, предлагаемое изобретение решает дополнительную задачу - повышение КПД процесса и, следовательно, снижение энергозатрат на обработку. Эта задача попутно решается за счет обеспечения газовой кавитации вместо паровой. Суть изобретения поясняется чертежом, где На фиг. 1 представлен гомогенизатор-смеситель в разрезе: 1 - сопло (конфузор), 2 - радиальные отверстия. 3 - камера смешения (первая ступень), 4 - камера смешения (вторая ступень), 5 - кольцевая проточка с радиальными отверстиями, 6 - диффузор, 7 - радиальное отверстие, 8 - обратный клапан (невозвратнопроходной), d - диаметр первой ступени, D - диаметр второй ступени, I - длина первой ступени камеры смешения, g - угол конусности конфузора, a - центральный угол раскрытия струи, PH. -давление нагнетания, РC. - давление среды (противодавление). На фиг. 2 - графическая зависимость для У=Р с.кр. по Х2 и Х3, где: У - критическое противодавление. Х2= g угол конусности конфузора, Х3=d/D - отношение диаметров ступеней. На фиг. 3 - графическая зависимость для У=Р с.кр. по X1 и Х3, где: У - критическое противодавление, Х1=I/d относительная длина первой ступени, Х3 - отношение диаметров ступеней. На фиг. 4 - графическая зависимость для q = d ср. - средний размер включений воды, X1 - о тносительная длина первой ступени, Х3 - отношение диаметров ступеней. Устройство работает следующим образом. Предварительно подогретая среда подается на гомогенизатор-смеситель. При прохождении через сопловой аппарат, имеющий сужающийся профиль, скорость потока увеличивается, а статическое давление падает до давления насыщенных паров при данной температуре. В месте перехода конфузора 1 в цилиндрическую часть первой ступени 3 камеры смешения происходит отдув потока и его сужение, где наблюдается наибольшее увеличение скорости потока. В месте сужения потока через радиальные отверстия 2 подводится подмешиваемая среда, предварительно подогретая до температуры основной среды. При истечении из первой ступени 3 камеры смешения во вторую ступень 4 поток расширяется с образованием парогазовой фазы. При этом режим течения на начальном участке второй ступени 4 будет являться сверхзвуковым. Кавитационное схлопывание парогазовых пузырьков наблюдается в зоне кольцевой проточки 5, которая соединяется с атмосферой через обратный клапан 8. Расположение кольцевой проточки 5, шириной 1...2 мм во Второй ступени 4 камеры смешения, на расстояний 5...7 диаметров от первой ступени 3 камеры смешения обеспечивает автоматическую дозировку газовой среды с Обязательным максимально возможным и полным растворением ее в рабочей (жидкой) среде при данном противодавлении за аппаратом и данной температуре рабочей среды. Ме ханизм автоматической дозировки включается следующим образом. Как известно, объем двухфазной (парогазовой) смеси во второй ступени 4 камеры смешения имеет непостоянный объем, что является следствием кавитационного схлопывания паровой и газовой части пространства и последующего заполнения свободного объема пространства парогазовой смесью с набегающим двухфазным потоком. Чередование фаз схлопывания и заполнения в зоне кавитации создает условия для устойчивого колебания этой среды с ультразвуковой частотой, которая передается по направлению движения потока и является основным фактором диспергирующего воздействия на обрабатываемую среду. Таким образом, определяющим условием создания сверхзвукового режима истечения и последующего кавитационного режима обработки потока с ультразвуковой частотой является наличие двухфазной (паро- и гизожидкостной)среды. Ме ханизм образования паровой среды, как известно, связан с большими затратами внутренней энергии (тепла). В то же время, выделение газовой среды в однородной жидкости связано, в нашем случае, с перепадом давления, то-есть выделение газов, растворенных в жидкости, Происходит на меньшем энергетическом уровне, чем парообразование. Конечное воздействие паровой и газовой кавитации на диспергирование рабочей среды практически равнозначно. Появление газовой кавитации в подобных устройствах ограничено растворимостью газа в рабочей среде при атмосферном давлении, то-есть при том давлении, когда жидкость подается на всасывание от насосного агрегата. Теперь же, имея возможность с помощью заявляемого устройства растворяют газ (воздух) при повышенном давлении за сопловым аппаратом, и тем самым увеличивают воздействие газовой кавитации на обрабатываемую среду, то-есть создают условия для искусственной кавитационной обработки, на более низком энергетическом уровне и с большей эффективностью. Если рассмотреть изменение статического напора по всей длине соплового аппарата. то окажется, что скачок давления, соответствующий переходу двухфазной среды в однофазную (жидкую), изменяется от давления насыщенных паров среды (вакуума) до величины заданного противодавления на некотором протяжении пространства второй ступени 4 камеры смешения, и местоположение этого скачка давления будет зависеть от величины заданного противодавления (чем больше противодавление, тем зона скачка давления будет ближе расположена к месту перехода первой ступени 3 во вторую 4). Кольцевая проточка 5, соединяющая вторую ступень 4 камеры смешения с атмосферой, должна находиться как можно ближе к зоне внезапного расширения среды к месту перехода первой ступени во вторую), но не ближе к зоне внезапного расширения, чем граница контакта свободной струи со стенками второй ступени 4 камеры смешения. Если центральный угол раскрытия струи может быть найдет по выражению: a = 2,1× PH × d 0,125 , то длина свободной струи до контакта со стенками второй ступени 4 камеры смешения определяется выражением Отсюда, кольцевая проточка 5 должна находиться на расстоянии, не превышающем двух диаметров второй ступени 4 камеры смешения, от зоны внезапного расширения. Учитывая максимальную растворимость газов при повышенном давлении среды и зависимость местонахождения скачка давления от противодавления за сопловым аппаратом, окончательно выбирают расположение кольцевой проточки 5 на расстоянии от зоны внезапного расширения, равном 5...7 диаметрам второй ступени 4 камеры смешения. При работе устройства зона скачка давления будет находиться в районе кольцевой проточки 5 и будет автоматически открываться и перекрывать подачу газовой среды на смешение с рабочей средой; обеспечивая максимальную и полную растворимость газа при повышенном давлении среды и обеспечивая необходимое условие кавитационной обработки - полное прекращение двухфазной среды до зоны кавитации в однофазную (жидкую) среду за зоной кавитации. Эффективность работы данного устройства будет зависеть, главным образом, от возможности устройства работать в сверхзвуковом режиме при максимально возможном противодавлении за аппаратом. Для определения условий (конструктивных) обеспечения работы устройства с максимально возможным противодавлением был проведен эксперимент с применением центрального, композиционного, ортогонального планирования и последующим построением математической модели второго порядка для трех исследуемых параметров (факторов). Исследовали следующие конструктивные параметры: I/d- относительная длина первой ступени камеры смешения (Х1); g - угол конусности конфузора (Х2); d/D - отношение диаметров первой ступени ко второй (Х3). Полученное уравнение регрессии по функции отклика позволяет определять максимальное критическое противодавление (Y), при котором сохраняется сверхзвуковой режим истечения: Функция отклика. ( Y = Pс. кр. - критическое противодавление среды) (фиг. 2, 3) в меньшей степени зависит от угла конфузора (Х2) и от относительной длины первой ступени камеры смешения (Х1), н в большей степени зависит от отношения диаметра первой ступени к диаметру второй ступени (Х3). Кроме того, в выбранном диапазоне варьирования фактора Х3=0,74...0,92 удалось определить оптимальное соотношение. При исследовании данного уравнения регрессии на возможный локальный экстремум было определено, что максимальное значение функции отклика Y = Pс. кр. соответствует значению фактора Х3=0,87. С целью определения зависимости эффективности обработки среды (по средней размеренности фазовых включений воды в водотопливной эмульсии) от изменения тех же факторов и в том же диапазоне варьирования был проведен эксперимент и математическое моделирование. Полученное уравнение регрессии по функции отклика позволяет определять среднюю размеренность фазовых включений волны в водотопливной эмульсии для различных конструктивных параметров устройства: Функция отклика ( q = d ср. - средний размер включений воды) (фиг. 4) в меньшей степени зависит от угла конусности конфузора (Х2) и от относительной длины первой ступени камеры смешения (X1), но в большей степени зависит от соотношения диаметров ступеней (Х3). Кроме того, в выбранном диапазоне варьирования фактора Х3=0,74...0,92 удалось определить оптимальное соотношение. При исследовании данного уравнения регрессии на возможный локальный экстремум было определено, что наилучшее качество обработки среды соответствует значению фактора Х3=0,83. Обобщение результатов испытаний показывает, что соотношение диаметров ступеней должно составлять от 0,83 до 0,87, с учетом требований к качеству обработки среды и достижения максимального противодавления за устройством.

ДивитисяДодаткова інформація

Назва патенту англійськоюHydrodynamic homogenizer-mixer

Автори англійськоюKapustin Viktor Volodymyrovych, Rodionov Yurii Petrovych

Назва патенту російськоюГидродинамический гомогенизатор-смеситель

Автори російськоюКапустин Виктор Владимирович, Родионов Юрий Петрович

МПК / Мітки

МПК: B01F 5/06

Мітки: гомогенизатор-змішувач, гідродинамічний

Код посилання

<a href="https://ua.patents.su/6-530-gidrodinamichnijj-gomogenizator-zmishuvach.html" target="_blank" rel="follow" title="База патентів України">Гідродинамічний гомогенізатор-змішувач</a>