Спосіб одержання формальдегіду

Номер патенту: 57735

Опубліковано: 15.07.2003

Автори: Мітронов Олександр Петрович, Глікін Марат Аронович, Кочергін Олександр Миколайович, Зубко Лідія Павлівна, Кулешов Микола Павлович, Ставраті Володимир Іванович, Мудрий Олександр Петрович, Громихаліна Світлана Олександрівна

Формула / Реферат

Спосіб одержання формальдегіду, що включає одержання метанольно-водно-повітряної суміші, окисненням метанолу киснем на срібному каталізаторі при температурі 650-750°С, абсорбцію формальдегіду водою, який відрізняється тим, що до процесу додатково вводять кисневмісний газ та перед поданням до реактора зворотний газ, одержаний після абсорбції, та/або інертну газову суміш змішують з кисневмісним газом і разом з метанольно-водно-повітряною сумішшю додатково підігрівають у перегрівачі.

Текст

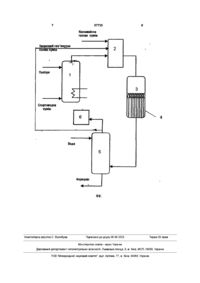

Спосіб одержання формальдегіду, що включає одержання метанольно-водно-повітряної суміші, окисненням метанолу киснем на срібному каталізаторі при температурі 650-750°С, абсорбцію формальдегіду водою, який відрізняється тим, що до процесу додатково вводять кисневмісний газ та перед поданням до реактора зворотний газ, одержаний після абсорбції, та/або інертну газову суміш змішують з кисневмісним газом і разом з метанольно-водно-повітряною сумішшю додатково підігрівають у перегрівачі Винахід належить до способу одержання формальдегіду, який є цінним напівпродуктом у промисловості основного органічного і нафтохімічного синтезу Відомий спосіб одержання формальдегіду, який включає одночасне окислювальне дегідрування метанолу киснем повітря і термічне дегідрування на срібному каталізаторі в адіабатичному реакторі при температурі 660 - 750°С і тиску 9,0 1,5ата Як сировину використовують водний розчин метанолу-ректифікату з концентрацією 60 80% мас метанолу Процес ведуть з надлишком метанолу для одержання формаліну, який містить 37 ± 0,5% мас формальдегіду і до 8,0% мас метанолу Надлишок метанолу одночасно дозволяє підтримувати температуру у зоні реакції (С К Огородніков Формальдегід Л ХІМІЯ, 1984, стор 280) Недоліком відомого способу виробництва формальдегіду є неможливість одержання потрібного для подальшої переробки безметанольного формаліну без застосування енерго- і металомісткої стадії ректифікації Ближчим по сукупності ознак до заявлюваного винаходу є спосіб одержання безметанольного формаліну, в якому збільшення ступеня конверсії метанолу у формальдегід досягається подачею зворотного газу у спирто- водо- повітряну суміш на вході у спиртовипарник Зворотний газ відводиться від лінії нагнітання другої абсорбційної колони, компримується до тиску, який існує на вході в установку І подається у спиртовипарник Одержана суміш зворотного газу і свіжої сировини подається на каталізатор (Chemical Engineering, V85, №5, р 83-85,1978) Недоліком описаного способу є жорстка залежність роботи реактора від технологічного режиму роботи абсорбера формальдегіду Збільшення концентрації горючих компонентів у зворотному газі приводить до перегріву і завугленню каталізатора, а ВІДПОВІДНО і зменшенню виходу формальдегіду В основу винаходу поставлена задача удосконалення способу одержання формальдегіду за рахунок збільшення селективності процесу шляхом вводу зворотного газу і/або інертної газової суміші з кисневмісним газом у спирто-водо- повітряну суміш у перегрівам, що призводить до зміни складу реагуючих газів, збільшення ступеня конверсії метанолу у формальдегід за рахунок кисню, який знаходиться у введеній суміші, і зниження температури на каталізаторі до оптимальної 670 680°С за рахунок інертів Поставлена задача вирішується тим, що у способі одержання формальдегіду окисленням метанолу киснем на срібному каталізаторі при температурі 650 - 750°С з рециркуляцією звортного (24)15 07 2003 О ю C 1O Ю 57735 газу, ВІДПОВІДНО до винаходу, зворотний газ і/або інертну газову суміш змішують з кисневмісним газом і подають у перегрівач У відомому способі зворотний газ подають у слиртовипарник з вихідною газовою сумішшю, що призводить до порушення роботи спиртовипарника через наявність у зворотному газі водорозчинних компонентів, наприклад, метанолу, формальдегіду і тому подібне У запропонованному способі, на відміну від прототипу, зворотний газ і/або інертну газову суміш змішують з кисневмісним газом ) подають у перегрівач Це дає можливість збільшити конверсію метанолу у формальдегід за рахунок кисню, який знаходиться у введеному потоці І знизити температуру реакції на каталізаторі до оптимальної 670 - 680°С за рахунок наявності інертних компонентів газової суміші ( азоту, дюксиду вуглецю, води і тому подібне) На фігурі показана схема здійснення способу Суть запропонованого способу полягає в наступному Водний розчин метанолу подають у нижню частину спиртовипарника 1, який обігрівають гарячим циркуляційним конденсатом, що надходить у перегрівач спиртовипарника, У нижню частину спиртовипарника подається також очищене від пилу технологічне повітря При барботуванні у спиртовипарнику через водний розчин метанолу повітря насичують парами метанолу і води Одержану спирто- водо- повітряну суміш з температурою 60 - 80°С направляють у перегрівач 2 Сюди ж вводять зворотний газ, який відводиться з верхньої частини колони абсорбції 5, і/або інертну газову суміш з кисневим газом Потік, який утворюється після змішування, нагрівають уперегрівачі до 100 - 110°С парою Після перегрівача суміш надходить у реактор 3 Реактор являє собою конічний циліндричний апарат, у нижній частині якого розташований під контактний холодильник 4 На трубну дошку під контактного холодильника укладають МІДНІ перфоровані грати, потім латунну сітку, зверху якої завантажують каталізатор "срібло на пемзі" Каталізатор "срібло на пемзі" відповідає СТП 113-05-26-45-91 Висота шару каталізатора 60 - 70мм Гарячі реакційні гази з шару каталізатора надходять у під контактний холодильник 4, де охолоджуються до 120°С циркуляційним конденсатом Далі гази надходять у нижню частину колони абсорбції 5, зрошувану водою, в якій утворюється товарний продукт -формалін Непоглинуті гази виводять з верхньої частини колони, частку їх подають у перегрівач, а решту направляють у піч спалення 6 і далі - у повітря Доказом здійснення запропонованого способу одержання формальдегіду є наступні приклади Приклад 1 (порівнювальний) Водний розчин метанолу у мольному співвідношенні Н 2 ОСН 3 ОН = 0 3 - 1,8 (0,444 - рекомендують) у КІЛЬКОСТІ 0,56м /год надходить у спиртовиларник Сюди ж вводять 667,2м3/год повітря, щоб мольне співвідношення О2 СНзОН відповідало 0,4 - 0,6 (0,45 - рекомендують) і 678,5м3/год звортного газу, який відводиться через компресор від лінії нагнітання другої абсорбційної колони Одержану суміш зворотного газу і свіжої сировини подають на каталізатор - тонкий шар кристалів срібла Температура у зоні реакції 700°С, тиск - 0,8 - 1,6ата Реакційні гази надходять у кип'ятильник, де дуже швидко охолоджуються холодною водою Холодний реакційний газ обробляється протитоком водного розчину формальдегіду у тарільчатій абсорбційній колоні Вода надходить на верхню тарілку абсорбера, розчин 50,4% мас формальдегіду виводять з куба першої абсорбційної колони Загальна конверсія метанолу складає 98,6%, вихід формальдупду - 88,6% У перерахуванні на стандартний розчин КІЛЬКІСТЬ метанолу - 0,62% мас Склад зворотного газу, % об дюксиду вуглецю 4,4, оксиду вуглецю - 0,4, водню - 17,7, пари води7,4, формальдегіду- 0,04, метанолу- 0,01, азоту69,95, Дані процесу наведені в таблиці Приклад 2 Метанольно-водну суміш у співвідношенні 72 28 в КІЛЬКОСТІ 2,4м /год подають в нижню частину спиртовипарника 1, який обігрівається гарячим циркуляційним конденсатом, що надходить у підігрівач спиртов платника В нижню частину спиртовипарника надходить, очищене від пилу технологічне повітря В КІЛЬКОСТІ 1534м /год При барботуруванні в спиртовипарнику через водний розчин метанолу повітря насичується парами метанолу і води, одержану спирто- водоповітряну суміш з температурою 70°С направляють у перегрівач 2 Сюди ж вводять 221м /год кисневмісної газової суміші, складу, % об азот- 77,31, аргон 0,93, кисень - 20,80, вода - 0,92, дюксид вуглецю 0,04 і 200м3/год зворотного газу, складу, % об азот - 68,74, аргон - 0,58, кисень - 0,59, водень 19,42, оксид вуглецю - 1,37, формальдегід -0,04 вода - 4,86, дюксид вуглецю - 3,42, метанол - 0,98 Одержаний потік нагрівають до 107°С паром і подають у реактор 3 Каталізатор "срібло на пемзі" відповідає СТП 113-03-26-45-91, масова частка срібла 36 - 40% Висота шару 60 - 70мм Температура у шарі каталізатора 680°С Реакційні гази, які виходять з шару каталізатора, охолоджуються в підконтактному холодильнику 4 до 90°С з циркуляційним конденсатом Далі гази надходять в нижню частину абсорбційної колони 5, яка зрошується водою, де відбувається утворення товарного продукту -формаліну, складу, % об 37% мас формальдегіду і 0,44% мас метанолу Концентрація нерозбавленого розчину 51,19% мас формальдегіду Загальна конверсія метанолу 99%, вихід формальдегіду 88,84% Дані процесу наведені в таблиці Приклад З Дослід проводять, як у прикладі 2, але до кисневмісної газової суміші додають інертну газову суміш у КІЛЬКОСТІ 162м3/год, складу, %об вода 100,0 Температура у зоні реакції 680°С Дані процесу наведені в таблиці Приклад 4 Дослід проводять, як у прикладі 2, але до кисневмісної газової суміші додають Інертну газову суміш у КІЛЬКОСТІ 200мЗ/год, складу, %об азот 95,76, аргон -1,20, кисень - 3,0, дюксид вуглецю 0,04 Температура у зоні реакції 680°С Дані процесу наведені в таблиці Приклад 5 Дослід проводять, як у прикладі 2, але до кисневмісної газової суміші додають зворотний інерт 57735 ну газову суміш у КІЛЬКОСТІ 200М /ГОД, складу, %об азот - 82,25, аргон - 0,89, кисень - 1,79, водень 9,713 оксид вуглецю - 0,69, формальдегід - 0,025 вода - 2,34, дюксид вуглецю - 1,73, метанол - 0,49 Температура в зоні реакції 680°С Дані процесу наведені в таблиці Приклад 6 Дослід проводять, як у прикладі 2, але до кисневмісної газової суміші і додають зворотний газ і інертну газову суміш у КІЛЬКОСТІ 187М 3 /ГОД, складу, %об азот - 36,75, аргон - 0,31, кисень - 0,31, водень - 10,38, оксид вуглецю - 0,73, формальдегід 0,03, вода - 49,13, дюксид вуглецю - 1,83, метанол - 0,53 Температура в зоні реакції 680°С Дані процесу наведені в таблиці Приклад 7 Дослід проводять, як у прикладі 2, але до кисневмісної газової суміші і додають зворотний газ і інертну газову суміш у КІЛЬКОСТІ 182М 3 /ГОД, складу, %об азот - 52,75, аргон - 0,55, кисень - 1,04, водень - 7,47, оксид вуглецю - 0,53, формальдегід 0,02, вода - 35,93, дюксид вуглецю - 1,33, метанол - 0,38 Температура в зоні реакції 680°С Дані процесу наведені в таблиці Приклад 8 Дослід проводять, яку прикладі 2, але як вихідну сировину беруть 90%-ий метанол, КІЛЬКІСТЬ зворотного газу, який додають до кисневмісної газової суміші, складає 180мЗ/год, склад, %об азот - 68,74, аргон - 0,58, кисень - 0,58, водень 19,42, оксид вуглецю - 1,37, формальдегід - 0,05, вода - 4,86, дюксид вуглецю - 3,42, метанол - 0,98 Температура в зоні реакції 750°С, Дані процесу наведені в таблиці Приклад 9 Дослід проводять, як у прикладі 2, але до кисневмісної газової суміші додають зворотний газ і інертну газову суміш у КІЛЬКОСТІ 520М 3 /ГОД, складу, %об азот - 81,73, аргон - 0,88, кисень - 1,75, водень - 10,80, оксид вуглецю - 0,71, формальдегід 0,03, вода - 2,523 дюксид вуглецю -1,79, метанол 0,51 Температура в зоні реакції 650°С Дані процесу наведені в таблиці З таблиці видно, що вихід формальдегіду збільшується на 0,27% і тим самим збільшується селективність на 0,17% Запропонований спосіб одержання формальдегіду дозволяє одержувати безметанольний формалін, в якому концентрація метанолу нижче ніж у прототипі Таблиця Тем-ра № прикат-ру, кладу °С 1 (порівн) 2 3 4 5 6 7 8 9 Витрати повітря, м3/год Витрати Витрати кисневм інерт гагазов, сузов, суміміші, ші, м/год 3 м /год Витрати Витрати зворт, газу Вихід звороти, Загальна і інерт гаформальгазу, конверсія, % зов, сумідегіду % м3/год ші, м3/год Склад готового продукту % СН2О/ %СН3ОН 700 667,2 678,5 98,6 88,6 37/0,62 680 680 680 680 680 680 750 650 1534 1534 1534 1534 1534 1534 1534 1534 221 221 221 221 221 221 221 221 162 200 200 180 200 187 182 520 98,7 98,7 98,7 98,7 98,7 98,7 98,7 97,7 88,84 88,84 88,84 88,84 88,84 88,84 88,84 88,84 37/0,44 37/0,44 37/0,45 37/0,45 37/0,45 37/0,44 37/0,44 37/0,44 57735 Кисневмісна газова суміш Зворотний газ/ інертна газова суміш w о Z W Повітря 1 3 Спиртоводна суміш 8 Щ Вода 5 Формалін Фіг Комп'ютерна верстка С Волобуєв Підписано до друку 05 08 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparing formaldehyde

Автори англійськоюHlikin Marat Aronovych, Kocherhin Oleksandr Mykolaiovych, Stavrati Volodymyr Ivanovych, Kuleshov Mykola Pavlovych

Назва патенту російськоюСпособ получения формальдегида

Автори російськоюГликин Марат Аронович, Кочергин Александр Николаевич, Ставрати Владимир Иванович, Кулешов Николай Павлович

МПК / Мітки

МПК: C07C 47/02

Мітки: одержання, формальдегіду, спосіб

Код посилання

<a href="https://ua.patents.su/4-57735-sposib-oderzhannya-formaldegidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання формальдегіду</a>

Попередній патент: Дитяча іграшка

Наступний патент: Ортопедичний апарат для лікування дисплазії тазостегнового суглоба

Випадковий патент: Органо-неорганічне зв`язуюче для пресованих виробів