Спосіб безперервного одержання водних розчинів формальдегіду

Формула / Реферат

1. Способ непрерывного получения водных растворов формальдегида, в частности, растворов, имеющих концентрацию 53 - 57 мас.%, включающий подачу воздуха и метанола в испаритель, в котором выпаривают метанол с образованием газофазной смеси метанола и воздуха, взаимодействие газофазной смеси метанола и воздуха путем пропускания через серебряный катализатор при повышенной температуре с получением реакционной смеси, содержащей формальдегид, образованный при частичной конверсии, пары воды и неконденсируемые газы, поглощение газовой смеси в воде, при этом газовую смесь получают после взаимодействия и охлаждения в теплообменнике, дистилляцию смеси водный формальдегид - метанол, отличающийся тем, что реакционную смесь пропускают через по крайней мере одну поглотительную колонну, где упомянутую смесь поглощают водным раствором, протекающим в противоположном направлении, водный раствор и неконденсируемые газы разделяют в поглотительных колоннах, охлаждают и промывают неконденсируемые газы, которые увлекают небольшие количества метанола и формальдегида, и проводят фракционную перегонку водного раствора с соответствующим отделением метанола, при этом используют питательную колонну и по крайней мере два дополнительных теплообменника, соединенные с по крайней мере одной поглотительной колонной, причем в питательной колонне осуществляют снаружи подачу воздуха и метанола, а также ввод первого подпотока метанола, возникающего от выходящего потока холодного метанола с основания питательной колонны, выходящий поток, последовательно рециркулирующий через дополнительные теплообменники, разделяют на первый подпоток, который возвращают в верхнюю часть питательной колонны, и второй подпоток, протекающий в испаритель, выходящий из верхней части питательной колонны поток, состоящий из смеси метанола и воздуха, протекает между питательной колонной и испарителем, и холодный метанол охлаждают внутри питательной колонны посредством испарения метанола, при этом образуется часть смеси из метанола и воздуха.

2. Способ по п. 1, отличающийся тем, что в дополнительном теплообменнике, расположенном выше по потоку, выходящий поток метанола охлаждает промывную воду, которая впоследствии достигает верхней части поглотительной колонны.

3. Способ по п. 2, отличающийся тем, что в дополнительных теплообменниках, расположенных ниже по потоку, выходящий поток метанола охлаждает раствор для промывки неконденсируемых газов, которые захватывают метанол.

4. Способ по одному из пп. 1-3, отличающийся тем, что дополнительные теплообменники расположены внутри поглотительной колонны.

5. Способ по одному из пп. 1-4, отличающийся тем, что перед реакцией в катализаторе тепло, выделившееся на стадиях поглощения, используют в испарителе для нагрева и испарения смеси метанол - воздух.

6. Способ по одному из пп. 1-5, отличающийся тем, что фракционную перегонку осуществляют при давлении ниже атмосферного.

7. Способ по одному из пп. 1-6, отличающийся тем, что в теплообменнике, находящемся в связи с катализатором, используют тепло, полученное в катализаторе во время каталитической реакции, для фракционной перегонки при одновременном охлаждении реакционной смеси.

8. Способ по одному из пп. 1-7, отличающийся тем, что температура катализатора находится в диапазоне 500 - 600°С.

9. Способ по одному из пп. 1-8, отличающийся тем, что газы, выходящие из катализатора, охлаждают в теплообменнике, находящемся в связи с катализатором, до 130°С.

10. Способ по одному из пп. 1-9, отличающийся тем, что воду с температурой 10 - 12°С используют при охлаждении и промывке неконденсируемых газов.

11. Способ по одному из пп. 1-10, отличающийся тем, что часть раствора с основания поглотительной колонны подают в колонну для фракционной перегонки при пониженном давлении.

12. Способ по п. 11, отличающийся тем, что давление находится в диапазоне 40 - 46 кПа.

Текст

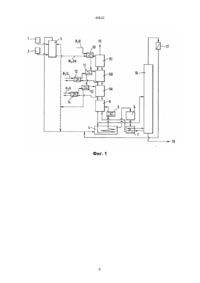

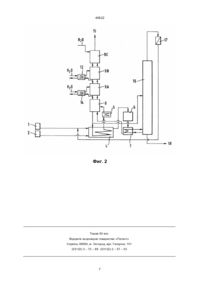

1. Способ непрерывного получения водных растворов формальдегида, в частности растворов, имеющих концентрацию 53 - 57 мас.%, включающий подачу воздуха и метанола в испаритель, в котором выпаривают метанол с образованием газофазной смеси метанола и воздуха, взаимодействие газофазной смеси метанола и воздуха путем пропускания через серебряный катализатор при повышенной температуре с получением реакционной смеси, содержащей формальдегид, образованный при частичной конверсии, пары воды и неконденсируемые газы, поглощение газовой смеси в воде, при этом газовую смесь получают после взаимодействия и охлаждения в теплообменнике, дистилляцию смеси водный формальдегид - метанол, отличающийся тем, что реакционную смесь пропускают через по крайней мере одну поглотительную колонну, где упомянутую смесь поглощают водным раствором, протекающим в противоположном направлении, водный раствор и неконденсируемые газы разделяют в поглотительных колоннах, охлаждают и промывают неконденсируемые газы, которые увлекают небольшие количества метанола и формальдегида, и проводят фракционную перегонку водного раствора с соответствующим отделением метанола, при этом используют питательную колонну и по крайней мере два дополнительных теплообменника, соединенные с по крайней мере одной поглотительной колонной, причем в питательной колонне осуществляют снаружи подачу воздуха и метанола, а также ввод первого подпотока метанола, возникающего от выходящего потока холодного метанола с основания питательной колонны, выхо дящий поток, последовательно рециркулирующий через дополнительные теплообменники, разделяют на первый подпоток, который возвращают в вер хнюю часть питательной колонны, и второй подпоток, протекающий в испаритель, выходящий из верхней части питательной колонны поток, со C2 (54) СПОСІБ БЕЗПЕРЕРВНОГО ОДЕРЖАННЯ ВОД НИХ РОЗЧИНІВ ФОРМАЛЬД ЕГІДУ 40622 Изобретение относится к способу непрерывного получения водных растворов формальдегида, в частности растворов, имеющи х концентрацию в диапазоне от 53 до 57 мас.%, способ включает следующие ста дии: (а) подачу воздуха и метанола в испаритель, в котором выпаривают метанол, образование газофазной смеси метанола и воздуха; (б) взаимодействие газофазной смеси метанола и воздуха над катализатором при повышенной температуре для получе ния реакционной смеси, со держащей фор мальдегид, образованный при частичной конверсии метанола, а также пары воды и неконденсируе мые газы; (в) протекание реакционной смеси через, по крайней мере, одну поглотительную колонну, где упомянутую смесь поглощают в водный раствор, протекающий в противоположном направлении; (г) разделение водного раствора и неконденсируемых га зов в поглотительных колоннах; (д) охлаждение и промывку неконденсируемых газов, которые увлекают небольшие количества метанола и формальдегида; и (е) фракционную перегонку водного раствора с соответствующим отделением метанола. Предшествующий уровень техники. Коммерческие растворы формальдегида в воде обычно получают способами, описанными ниже. В реакционном сосуде, известном как испаритель, воздух пропускают через метанол и смеси метанола-воды при такой установленной температуре, чтобы образующаяся газообразная смесь метанол-воздух или метанол-вода находи лась за пределами детонации. Эту га зообразную смесь пропускают через катализатор, которым является серебро, если выбирают способ дегидрирования-окисления при избытке метанола, или которым являются оксиды металла, если выбирают способ окисления при избытке воздуха. В обоих случаях га зы, выходящие из катализатора, должны поглощаться в во де, посредством чего получают водный раствор формальдегида. Способ имеет варианты в соответствии с используемым катализатором. Настоящее изобретение относится к способу, в котором в качестве катализатора используют се ребро и, следовательно, это описание ограничивается только этим способом. Газы, протекающие сквозь серебряный катализатор, содержат избыток метанола, и поэтому на стадии поглощения воды этот метанол остается в полученном водном растворе формальдегида. Хо тя присутствие метанола может представлять инте рес в дополнительной заявке, в большинстве случаев это не так, и его необхо димо удалять из раствора. Удаление осуществляют в отдельной дистилляционной колонне, которая может работать при атмосфер ном или пониженном давлении. Метанол, собранный в виде дистиллята, рециркулирует в испаритель в качестве исходного метанола. Кроме того, метанолу, формальдегиду и воде, которые конденсируются и раство ряются в воде, на выходе из катализатора сопутствуют неконденсируемые газы, азот из воздуха, водород, образованный при реакции, и незначительные ко личества двуо киси углерода, окиси углерода, метана и неизрасходованного кислорода. Эти неконденсируемые газы, не растворимые в полученном водном растворе, захватывают различные количества метанола, формальдегида и воды в зависимости от температуры поглотительного раствора и от количества стадий. Обычно независимо существуют две или три стадии поглощения с рециркуляцией раствора на каждой из них. Так как газы поступают горячими и в процессе поглощения выделяется тепло, должны быть доступными соответствующие средства охлаждения. Большое значение имеет рабочая температура на каждой стадии, т.к. с одной стороны формальдегид растворяется лучше при относительно повышенной температуре (60-70°С), в то время как, с другой стороны, при низких температурах метанол сохраняется лучше. Когда дело касается формальдегида, необхо димо принять в рассмотрение реакцию образования метилен гликоля в соответствии с уравнением: СН2O + Н2O ¬ • • • • • ® НОСН2OН и реакцию полимеризации: НОСН2OН + СН2O ¬ • • • • • ® НО(СН2O)2Н НО(СН2O)2Н + СН2O ¬ • • • • • ® НО(СН2O)3Н Реакции полимеризации происхо дят при высоких концентрациях фор мальдегида и не очень высоких температурах, поскольку при повышенных температурах (> 70°С) могут преобладать реакции деполимеризации. Кроме того, продолжительность реакций полимеризации в разбавленных раство рах является низкой, а при повышенных температурах равновесие реакции образования метиленгликоля сдвигается влево и впоследствии выделяется формальдегид. Трудность этих реакций состоит в том, что они зависят от температуры и от концентрации формальдегида. Пропускание газа через раствор формальдегида, хо тя и разбавленный, также смещает равновесие влево при удалении мономера формальдегида газом (Walker J.F.: Formaldehyde, 3-rd Ed. Reinhold Pub. Corp. 1964, p. 113). Таблица, имеющаяся в этой ссылке, показывает значительное влияние температуры на значения формальдегида в воздухе, а также влияние концентрации формальдегида в растворе. В свою очередь, метанол имеет гораздо более высокое давление пара и, следовательно, теряется его заметное количество, если его не улавливать. В принципе, при использовании любого способа поглощения, практи чески во всех патентах, цитированных в ли тературе, в той или иной точке установки добавляется вода от промывки газов (примеры: Патенты США №№ 3113972, 3174911, 4000685, Патент Франции № 1500550, Патент Германии № 2444586, ЕР № 0100809). При этом происходит полное разбавление раствора формальдегида. В Патенте США № 4594457 описано получение водных растворов формальдегида с концентрацией до 60% с низким содержанием метанола из смесей метанола, воздуха и паров воды. В этом 2 40622 способе водный поток, извлеченный из верхней части поглотительной колонны и содержащий определенное количество метанола и формальдегида, рециркулирует к катализатору, который находится при температуре до 680°С, обычно 620650°С. При таких условиях количество оста точного метанола в газовой смеси, выходя щей из катализатора, мало, но общий выход при этом снижается. Кроме того, установка требует оборудования увеличенного размера из-за большого объема газов, которые должны через нее протекать. Обычно концентрация получен ного раствора формальдегида составляет от 30 до 50 мас.%. Способы, описывающие получе ние формальдегида более высоких концентраций, сопровождаются большими потерями метанола и формальдегида в газах, посредством чего общий выход становится ниже или извлечением из системы двух различных потоков, одного концентрированного и другого разбавленного. Исключение разбавления раствора водой описано в Патенте Франции № 2311048, где окончательную промывку га зов осуществляют относительно концентрированным полимеризованным раствором формальдегида. В этом случае в систему не вво дят воду и в основании дистилляционной колонны получают растворы с концентрацией от 65 до 70% без разбавленных побочных потоков. Тем не менее, несмотря на преимущества, достигнутые при получе нии концентрированных растворов формальдегида непосредственно из промышленной установки, выход, хо тя и незначительно, снижается, и расход энергии возрастает. В большинстве применений для получе ния животных клеев и смол достаточно получить концентрацию формальдегида 55 мас.% с тем, чтобы не было необхо димости вводить животный клей или смолу во время стадии дистилляции. Но, как было сказано выше, достижение этой концентрации означает наличие промывки неконденсируемых газов небольшим количеством воды без риска потерь небольшого количества метанола и даже формальдегида. Раствор следует промыть очень холодной водой, но это включает использование схемы охлаждения, что делает способ более дорогостоящим и невыгодным. Целью изобретения является преодоление вышеупомянутой проблемы. Этой цели достигают с помощью способа, упомянуто го выше первым, который отличается тем, что в нем используют питательную колонну и, по крайней мере, два дополнительных теплообменника, соединенные с, по крайней мере, одной поглотительной колонной; в питательной колонне осуществляют снаружи подачу воздуха и метанола, а также ввод первого подпотока метанола, возникающего от выходящего потока холодного метанола с основания питательной колонны, при этом выходящий поток, последовательно рециркулирующий через дополнительные теплообменники, разделяется на первый подпоток, который возвращается в верхнюю часть питательной колонны, и второй подпоток, протекающий в упомянутый испаритель. Существуе т вы ходящий поток из верхней части питательной колонны, состоящий из смеси метанола и воздуха, который протекает между питательной ко лонной и испарителем; способ отличается также тем, что хо лодный метанол охлаждается внутри питательной колонны посредством испарения метанола, при этом образуется часть смеси из метанола и воздуха. В соответствии с еще одним аспектом изобретения, в дополнительном теплообменнике, расположенном выше по потоку, упомянутый выходящий поток метанола охлаждает промывную во ду, которая впоследствии достигает вер хней части поглотительной колонны, в то время как в теплообменниках, расположенных ниже по потоку, выходящий поток метанола охлаждает раствор для промывки неконденсируе мых газов, которые захватывают метанол. В соответствии с изобретением дополнительные теплообменники расположены предпочтительно внутри поглотительной колонны. В соответствии с еще одной особенностью изобретения, перед реакцией в катализаторе (которым предпочтительно является серебро) осуществляют применение в испарителе тепла, выделившегося на стадиях поглощения, для нагрева и испарения смеси метанол - воздух. В изобретении также предлагается осуществлять фракционную перегонку стадии (е) при давлении ниже атмосферного давления. В соответствии с изобретением осуществляют также применение в теплообменнике, находящемся в сообще нии с катализатором, тепла, получен ного в катализаторе во время каталитической реакции, для фракционной перегонки при одновременном охлаждении реакционной смеси. Температура катализатора находится предпочти тельно в диапазоне от 500 до 600°С, и газы, выходящие из катализатора, охлаждаются в теплообменнике, находящемся в сообще нии с катализатором, до 130°С. В соответствии с предпочтительным аспектом изобретения, поглощение происхо дит на стадии рециркуляции (в) в три ступени при различных температурах в водном раство ре, содержащем метанол и формальдегид, та ким образом, на первой ступени или в основании температура ре циркулирую ще й жидкости находится в диапазоне от 75 до 80°С; на второй ступени температура рециркулирующей жидкости находится в диапазоне от 38 до 42°С и на третьей ступени температура рециркулирующей жидкости находится в диапазоне от 22 до 26°С. Кроме того, предлагается, что бы воду при температуре от 10 до 12°С использовали на стадии (д), где неконденсируемые газы охлаждают и промывают. В соответствии с еще одним предпочтительным аспектом изобретения часть раствора с основания поглотительной колонны подают в колонну для фракционной перегонки при пониженном давлении, предпочти тельно в диапазоне от 40 до 46 кПа. При использовании способа становится возможным охлаждать верхнюю часть поглотительной колонны, при этом исключается необходимость использования внешнего охлаждающего оборудования. Преимущество следует из того факта, что тепло, необхо димое для выпаривания метанола при прохождении через него воздуха, 3 40622 поступает из массы самого метанола, который поэтому о хлаждается. Это осуществляется в колонне, расположенной перед испарителем. Колонна представляет колонну насадочного типа, и свежий метанол подают в ее верхнюю часть, а воздух подают в нижний конец. Охлажденный метанол собирают в основании колонны. Метанол, собранный в основании колонны, заставляют последовательно протекать через дополнительные теплообменники. Метанол подается через теплообменники для того, что бы получи ть выгоду от градиента температуры, достигнутого при охлаждении. В основном достигают охлаждения промывающих по токов, рециркулирующи х в поглотительной колонне, а также воды для конечной промывки газа. Эти теплообменники являются дополнительными к обычным теплообменникам, в которых используют основную часть воды для первого охлаждения. Теплообменники могут находиться снаружи поглотительной колонны или могут быть расположены внутри самой колонны. При получе нии 55 мас.% растворов формальдегида преимущества могут быть следствием эффекта (т.е. охлаждения, полученного при испарении метанола, при протекании через него воздуха) подачи во ды, охлажденной посредством этого способа, в верхнюю часть поглотительной колонны, вследствие чего как метанол, так и формальдегид, захваченные неконденсируе мыми газами, удерживаются гораздо более эффективно. При осуществлении этого способа достигают увеличения общего вы хода, составляющего от 0,4 до 0,8% (это количество соответствует фор мальдегиду и метанолу, испаривше муся в виде формальдегида). Если принимают во внимание огромные количества этого по лученного продукта, то увеличение выхода означает значительную вы году. Теплообмен между га зами, выходящими из катализатора, и жидкостью в основании дистилляционной колонны может быть прямым или косвенным. В первом из двух названных случаев жидкость с основания колонны протекает через трубы теплообменника, при этом газы, проходящие через катализатор, проходят че рез рубашку. Для поддержания жидкости в основании колонны в состоянии кипения и для перегонки метанола, увлеченного раствором формальдегида, доста точно теплообменника. Тем не менее, при таком устройстве конец труб засоряется полимерами формальдегида, которые снижают выход из теплообменника, что приводит даже к его закупорке. Наоборот, если тепло, отдаваемое газами, выходящими из катализатора, используют в качестве генератора пара, засорения явно не будет и при этом осуществляется максимальное использование теплообменника. В свою очередь, пар, генерированный здесь, служит для перегонки раствора формальдегида в основание колонны, где нет закупорки, так как пар протекает через трубы, и нет раствора формальдегида. Следствием последней организации способа является также улучшение тепловых ха рактеристик процесса. Этот способ не потребляет дополнительную энергию, так как метанол, охлажденный перед подачей в испаритель, нагрева ется посредством теплообменника поглотительными растворами, ко торые отдают тепло при поглощении. Тепло, содержащееся в эти х растворах, обеспечивает также соответствующую температуру, которую следует поддерживать в испарителе все время. Таким образом, поглотительные растворы, которые следует о хлаждать для поддержания соответствующи х температур для поглощения, охлаждаются благодаря этому теплообменнику, и благодаря теплообменнику в верхней части поглотительной колонны получают температуры охлажденного метанола, которые составляют от 10 до 15°С, и которые ниже, чем соответствующие температуры, получае мые в способах предшествующей области. Этот способ имеет преимущество, состоящее в том, что можно действовать согласно патенту Франции № 2311048, чтобы получить концентрированные растворы формальдегида посредством охлаждения промывного раствора на основе полимеризованного фор мальдегида вместо воды, что приводит к улучшению выхода, так как становится возможным уменьшить содержание метанола и формальдегида в вытекающих газах относительно способа, описанного в упомянутом патенте. На фиг. 1 представлена схема осуществления способа изобретения; на фиг. 2 - схе ма известного способа. Описание варианта изобретения. Для лучшего понимания изобретения представлены примеры: пример 1, относящийся к способу изобретения (схе матически изображенный на фиг. 1, как уже было указано выше) и пример 2, относящийся к общепринятому способу, схематически изображенному на фиг. 2. Эти примеры описывают непрерывную ра боту установки. Приведенные количества следует отнести к устойчивому состоянию, достигнутому в уста новке. Пример 1 . 1,197 кг/ч метанола из емкости 1 и 2,260 кг/ч воздуха, по даваемого с помощью воздуходувки 2, подавали соответственно в верхнюю часть питательной колонны 3 и в основание этой колонны, расположенной в установке в соответствии с фиг. 1. Ме танол, охлажденный при его частичном испарении, охлаждал метанол, вытекающий из емкости, и метанол, рециркулирующий сквозь питательную колонну. 2,260 кг/ч воздуха, содержащего 179,4 кг/ч метанола, выходи ло из верхней части колонны 3. Эту смесь подавали в испаритель 4. Ме танол М, собранный в основании питательной колонны 3, 5, 577 кг/ч, при температуре 8°С последовательно пропускали через дополнительные теплообменники 10, 11 и 13. Вода (Н20) протекала противотоком в дополнительный теплообменник 10, расположенный выше по потоку, охлаждалась и ее подавали в верхнюю часть колонны 9. Поглотительный раствор протекал противотоком в дополнительные теплообменники 11 и 13, расположенные ниже по потоку. Поток воды А также протекал через эти теплообменники. На выходе из дополнительного теплообменника 13, расположенного ниже по потоку, поток метанола разделялся на два подпотока: первый подпоток, образованный 4576,4 кг/ч, который рециркулировали в питательную колонну 3, и вто рой подпоток из 1000,6 кг/ч, который подавали в испаритель 4. 4 40622 Эти дополнительные теплообменники могут быть расположены внутри колонны 9. В испаритель 4 также подавали 770 кг/ч метанола, извлеченного из дистилляционной колонны 16 и конденсированного в конденсаторе 17. 1,967 кг/ч метанола выпаривали в испарителе 4 при температуре 50,5°С благодаря теплу, подаваемому на первой ступени поглощения 8, посредством жидкости, протекающей из колонны 8 в испаритель 4, промежуточный теплообменник 5 и опять колонну 8. Эта жидкость представляет собой поглотительный раствор газов, выходящи х из катализатора 6, образованный водой, метанолом и формальдегидом. Таким образом, смесь метанола-воздуха проходила через серебряный катализатор 6, который поддерживали при температуре 560°С для превращения 1,185 кг/ч метанола в формальдегид. Газы, вытекающие из катализатора, содержат 1,000 кг/ч формальдегида, 782,2 кг/ч метанола и 470 кг/ч во ды, не считая неконденсируемых га зов, образованных посредством водорода, полученного при реакции (21,8 об.%), небольших количеств двуо киси углерода (3,7 об.%), окиси углерода (менее чем 0,1 об.%), метана (менее чем 0,1 об.%), следов кислорода (менее чем 0,1 об.%), при этом остальным является азот воздуха. Эти газы (т.е. как конденсируемые газы, так и неконденсируемые газы и образованные пары воды) охлаждают в теплообменнике 7 (который находится в сообщении с катализатором 6) жидкостью с основания дистилляционной колонны 16 до температуры 140°С; эта жидкость представляет 55% раствор формальдегида, содержащий менее чем 1% метанола. Охлажденные газы, упомянутые в предыдущем абзаце, перетекают теперь из теплообменника 7 в поглотительную колонну 8, где их промывают поглотительным растворoм, образованным водой, метанолом и формальдегидом, и с помощью теплообменника 5 поддерживают температуру раствора от 78 до 80°С через обмен части его теплосодержания в испарителе с намерением поддерживать испаритель при соответствующей температуре для испарения смеси метанол-воздух. Газы, вытекающие из колонны 8 (т.е. остаточные газы, которые не растворились, и растворимые газы, которые все-таки не растворились), протекают в колонну 9, где благодаря теплообменнику 14 (через который протекает вода в качестве охлаждююююююююююающей жидкости) и дополнительному теплообменнику 13 (расположенному ниже по потоку и через который протекает холодный метанол в качестве охлаждающей жидкости) поддерживают при температуре 40°С рециркуляцию 12 м 3 поглотительного раствора (т.е. воды, метанола и формальдегида). Эта рециркуляция происходит между основанием и верхней частью колонны 9А. Поток 1,2 м 3/ч удаляют из колонны 9В как раз над точкой, где поступает рециркуляция из колонны 9А, и рециркулируют после охлаждения до 25°С посредством теплообменника 12 (через который протекает вода в качестве охлаждающей жидкости) и добавочного теплообменника 11 (следующего сразу за до полнительным теплообменни ком 10, расположенным выше по потоку, и че рез который протекает хо лодный метанол в качестве охлаждающей жидкости). Этот поток, как указывалось выше, представляет поглотительный раствор, хо тя с более низкой концентрацией метанола и формальдегида. Этот поток рециркулирует между основанием и верхней частью колонны 9В. В конечном счете, в верхнюю часть колонны 9С добавляют 336 кг/ч во ды, охлажденной до 12°С, вследствие чего неконденсируемые газы, выходящие из колонны 9 и протекающие в тр убу для сжигания отхо дящих газов 15, содержат 0,4 г/м 3 формальдегида и 1,25 г/м 3 метанола. Эти количества представляют потери выхода, вычисленные в пересчете на формальдегид и составляющие 0,27%. Для удаления метанола в ви де дистиллята (770 кг/ч) в дистилляционную колонну 16 подают 2,585 кг/ч жидкости, рециркулирующей на ста дии 8. Этот метанол после конденсации в конденсаторе 17 возвращается в испаритель 4. Из основания колонны 16 извлекают 1,815 кг/ч раствора, содержащего 55 мас.% формальдегида и менее чем 1 мас.% метанола. Пример 2. На установке фиг. 2 997,3 кг/ч метанола из емкости 1 и 1,869 кг/ч воздуха с помощью воздуходувки 2 подавали в испаритель 4. В испаритель 4 также подавали метанол, извлеченный из дистилляционной колонны 16. В испарителе 4 благодаря теплу, обеспеченному колонной 8 во время стадии поглощения, происходящей в ней, выпарили 1629,3 кг/ч метанола. Смесь метанола воздуха протекала к серебряному катализатору б, который держали при температуре 560°С с тем, чтобы 980 кг/ч метанола превратить в формальдегид. Газы, выходя щие из катализатора, содержали 839,5 кг/ч формальдегида, 649,5 кг/ч метанола и 390 кг/ч воды, а также неконденсируемые газы, образованные посредством водорода, полученного при реакции (22 об.%), незначительные количества двуо киси углерода (4,1 об.%), окись углерода (менее чем 0,1 об.%), следы углерода (менее чем 0,1 об.%), при этом остальным является азот воздуха. Эти газы охлаждали, конденсировали и промывали, как описано в примере 1, с той лишь разницей, что охлажденные порции с холодным метанолом изымали и охлажденную во ду не подавали через верхнюю часть колонны, а подавали 289 кг/ч во ды при комнатной температуре (25°С). Таким образом, температура в верхней части этой колонны дости гала 30°С. Вытекающие га зы, которые подавали в трубу для сжигания отходящих газов 15, содержали 0,8 г/м 3 формальдегида и 5 г/м 3 метанола. Эти количества представляли потери выхода в пересчете на формальдегид, которые составляют 0,97%. 2150,6 кг/ч жидкости, рециркулирующей в 8, подавали в колонну 16, где 632 кг/ч метанола перегоняли и возвращали в испаритель. Из основания колонны извлекали 1,518 кг/ч раствора, содержащего 54,6% формальдегида и менее чем 1% метанола. Видно, что увели чение выхода фор мальдегида в результате промывки холодными растворами достигает в этом показательном примере значения, равного 0,7%. 5 40622 Фиг. 1 6 40622 Фиг. 2 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 7

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for continuous producing aqueous solutions of formaldehyde

Автори англійськоюEek-Vansales Louis

Назва патенту російськоюСпособ непрерывного получения водных растворов формальдегида

Автори російськоюЭэк-Вансалес Луис

МПК / Мітки

МПК: C07C 45/38, C07C 47/02, B01J 23/48, B01D 3/00, C07B 61/00, C07C 45/78, C07C 45/82

Мітки: спосіб, безперервного, формальдегіду, одержання, водних, розчинів

Код посилання

<a href="https://ua.patents.su/7-40622-sposib-bezperervnogo-oderzhannya-vodnikh-rozchiniv-formaldegidu.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного одержання водних розчинів формальдегіду</a>

Попередній патент: Моноклональне антитіло, гібридомна клітинна лінія, поліпептид (варіанти), фрагмент днк (варіанти), фармацевтична композиція, спосіб одержання моноклонального антитіла

Наступний патент: Спосіб видобування благородних металів з подрібненої вогнестійкої сульфідної руди (варіанти)

Випадковий патент: Дисковий двигун каскадного обміну тиском