Спосіб формування довжини прокату у потоці по його вазі

Номер патенту: 6178

Опубліковано: 15.04.2005

Автори: Шеремет Володимир Олександрович, Бабенко Михайло Антонович, Квашин Валерій Миколайович, Соловйов Сергій Миколайович, Блохін Дмитро Парфірійович, Сокуренко Анатолій Валентинович, Костюченко Михайло Іванович

Формула / Реферат

Спосіб формування довжини прокату, що включає вимірювання параметрів заготовки до входу у прокатні кліті та після виходу з них, із заздалегідь встановленими растрами між валками клітей, розрахування прогнозованої довжини розкату при номінальних параметрах валків і підтримання узгодженої швидкості обертання валків суміжних клітей, який відрізняється тим, що додатково вводять реєстрування довжини міри на ножицях холодного розрізу, проводять підрахування кількості стержнів, укладених в одну пачку, і реєструють вагу пачки, з отриманих даних розрахунковий блок вираховує вагу погонного метра прокату, подальші розрахунки відбуваються у обчислювально-запам'ятовуючому блоці, який при необхідності впливає на систему розкрою для змінення плану розкрою та впливає на час скидання прокату перекладниками холодильника, рішення приймають за час проходження заготовки в стані перед останньою парою клітей.

Текст

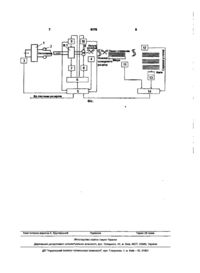

Спосіб формування довжини прокату, що включає вимірювання параметрів заготовки до входу у прокатні кліті та після виходу з них, із заздалегідь встановленими растрами між валками клітей, розрахування прогнозованої довжини розкату при номінальних параметрах валків і підтримання узгодженої швидкості обертання валків суміжних клітей, який відрізняється тим, що додатково вводять реєстрування довжини міри на ножицях холодного розрізу, проводять підрахування кількості стержнів, укладених в одну пачку, і реєструють вагу пачки, з отриманих даних розрахунковий блок вираховує вагу погонного метра прокату, подальші розрахунки відбуваються у обчислювально-запам'ятовуючому блоці, який при необхідності впливає на систему розкрою для змінення плану розкрою та впливає на час скидання прокату перекладниками холодильника, рішення приймають за час проходження заготовки в стані перед останньою парою клітей. Корисна модель відноситься до прокатного виробництва й може застосовуватись на безперервних станах для прогнозування довжини і поперечного січення періодичного профілю в потоці шляхом контролю ваги погонного метру прокату. Відомий спосіб формування довжини прокату безперервним станом шляхом регулювання растру між валками та швидкості обертів валків [А.С. СРСР №764758, МПК7 В21В 37/02, 1980]. У прототипу вираховуються й запам'ятовуються дані об'єму металу в кожному міжклітьовому проміжку, з яких провадиться корекція вихідного січення прокату. Ряд послідовних корекцій зводить до нуля відхилення довжини прокату від заданої, до моменту виходу його зі стану. Сформована довжина розкату, заснована на законі постійного секундного об'єму металу, використовується для рівномірного розкрою. Пристрій, реалізуючий такий засіб прокатки, містить: 1-шу, 2-гу,... п-ну кліті, блок 3 визначення ваги або геометричних розмірів заготівки на вході до безперервного стану, блок виміру довжини заготівки на виході зі стану, обчислювальнозапам'ятовуючий блок 5, задаючий блок 6, приводи 7 гвинтів що натискують останньої вертикальної кліті стану п-1, привід 8 гвинтів що натискують останньої горизонтальної кліті стану п, приводи 9 та 10 валків двох останніх клітей стану. Недоліками цього способу є відсутність характеристик поперечного січення середньої частини розкату, формування заданої довжини прокату по даним блоку 3, без урахування можливих помилок за рахунок ущемлення поперечного січення вихідного прокату. Відомо, що при поштучній прокатці на безперервних прокатних станах, працюючих із натягом, величина натягу металу між клітями не залишається постійною. По мірі заповнення металом стану натяг збільшується. При заповненому стані натяг максимальний і залишається постійним. Таке становище зберігається до моменту виходу металу з першої кліті. Довжина середньої частини розкату, для різних профілів знаходиться в межі 80-96 відсотків. Змінний натяг розповсюджується на всі параметри прокатки, зокрема на розміри готового профілю. Контроль за розмірами прокату ведеться пробами в потоці із хвостової частки розкату. Такий метод не відбиває дійсної картини. Значення поперечного січення основної середньої частини прокату залишається невідомою. Кращим критерієм оцінювання періодичних профілів арматурного прокату є вага погонного метру. В основу корисної моделі поставлено задачу 00 г*. со 6178 удосконалення способу формування довжини прокату у потоці по його вазі шляхом формування розкату такої довжини та такого поперечного січення щоб одержаний арматурний профіль мав вагу погонного метру у дозволеній межі допусків, а по довжині мав якнайбільшу кількість мірних стрижнів. Це дозволить зменшити вихід немірних довжин з 12% до 5%, зменшити кількість немірних довжин до 0,5%. Зазначений технічний результат досягається тим, що спосіб формування довжини прокату, що включає вимірювання даних заготовки до входу у прокатні кліті та після них, із заздалегідь встановленими растрами між валками клітей відбувається розрахунок прогнозованої довжини розкату при номінальних параметрах валків і підтримання узгодженої швидкості обертання валків суміжних клітей, згідно корисної моделі додатково вводиться реєстрування довжини міри на ножицях холодного розрізу, проводиться підрахування кількості стрижнів укладених в одну пачку и реєструється вага пачки, отримана інформація забезпечує вирахування ваги погонного метру прокату, що є критерієм управління відстані між валками двох останніх клітей, розрахунки відбуваються у обчислювально-запам'ятовуючому блоку, який при необхідності впливає на систему розкрою для змінення плану розкрою та часу скидання перекладачами холодильника, рішення приймається за час проходження заготовки в стані перед останньою парою клітей, настроювання стану враховує спрацювання валків та других параметрів прокатки по кінцевому результату ваги погонного метру періодичного прокату. Оцінка придатності періодичного профілю визначається після двох стадій розрізу та охолодження прокату. Саме у той час, коли збираються стрижні в пачку, треба їх підрахувати та зважити. Зараз розповсюджується продаж арматурного прокату за теоретичною вагою. Враховуючі ці положення арматурний прокат вважається придатним починаючі з 94-96% від номінального наповнення металом (нижча межа стандартів різних країн). Таким чином, відсоткове наповнення арматурного прокату треба розрахувати й використовується як керуюча вимога. Продаж металу на межі мінусових допусків забезпечує збільшення надходжень фінансів, при незмінному виробництві. Запропонований пристрій повинен формувати довжину розкату, кратну мірним стрижням. Мірна довжина стрижня - це величина яку обумовлює замовник. Найбільша кількість вилучених мірних стрижнів із розкату забезпечує найбільш ефективну працю стану. Усі останні стрижні є немірної довжини і бажане їх виключення. Рамки допусків ваги погонного метру прокату дозволяють призводити прокат деякий час не змінювати положення гвинтів, що натискають. З часом валки клітів зношуються. При цьому довжина розкату поступово зменшується і може статися, що виключиться мірний стержень. Пристрій повинен у цей час зменшити відстань між валками, щоб урахувати прокатне відпрацювання валків. Постійний контроль ваги погонного метру прокату слідкує за межею допусків. Така стратегія дозволить фор мувати довжину розкату з максимальним виходом мірних стрижнів. У зворотному випадку, якщо очікуєма довжина не досягає довжини мірного стрижня, то відстань між валками збільшується, щоб метал немірного відрізку розподілити на усю довжину розкату в межах допусків. Тим самим, виключити виробництво відрізків немірної довжини. Розрахунок ваги погонного метру прокату можливо виконати за формулою: Q=G/L*N, кг де: G - вага пачки стержнів, кг; L - довжина стержнів, м; N - число стержнів у пачці, шт. Розрахунковий шлях при відповідно точних вимірах усіх трьох параметрів пачки, забезпечує погрішність 0,05 відсотків, перед за все за рахунок використання важелів з ціною ділення 1 кг, та 0,25 відсотка для важелів з діленнями по 5 кг. Усереднені дані дозволять виключити вплив стовщування кінцевих частин розкату. Запропоноване технічне рішення реалізується пристроєм формування довжини прокату по його вазі яке містить: 1-шу, 2-гу,... n-ну кліті, блок 3 визначення ваги або геометричних розмірів заготівки на вході до безперервного стану, блок виміру довжини заготовки на виході зі стану, обчислювальнозапам'ятовуючий блок 5, задаючий блок 6, приводи 7 гвинтів, що натискають, останньої вертикальної кліті стану п-1, привід 8 гвинтів, що натискають останньої горизонтальної кліті стану п, приводи 9 та 10 валків двох останніх клітей стану, блок 11 задавання довжини мірного стержня, блок 12 визначення ваги пачки, блок 13 виконуючий підрахування стержнів та розрахунковий блок 14, при чому три входи розрахункового блоку з'єднані з блоками задавання довжини мірних стрижнів, блоком визначення ваги пачки та блоком підрахування кількості стержнів, а єдиний вихід розрахункового блоку з'єднаний з п'ятим доповненим входом вирішально-запам'ятовуючого блоку, перший вхід якого з'єднаний з блоком виміру заготівки на вході до прокатного стану, другий його вхід з'єднаний з блоком виміру заготовки при виході зі стану, третій та четвертий входи з'єднані з приводами двох останніх клітей стану, перший вихід вирішальнозапам'ятовуючого блоку з'єднаний з задаючим блоком, чотири виходи якого відповідно підключені до приводу гвинтів що натискають, та приводів валків, другий доповнений вихід вирішальнозапам'ятовуючого блоку забезпечує безпосередньо зв'язок з системою розкрою (див. Фіг.). На малюнку представлене схематичне розташування блоків запропонованого пристрою в технологічному ланцюгу прокатного стану. Блок виміру геометрії заготовки встановлений перед заходом прокату в кліть. Кероване обладнання змінюючого відстань між валками та швидкості їх обертів знаходиться поряд з останньою парою вертикальної та горизонтальної кліті. Додаткові блоки розташовані біля ножиць холодної різки, блок виміру довжини міри, та останні блоки - біля карман-важелів, де рахують кількість стержнів в пачці та їх вагу. Пристрій працює таким чином. Підготовлена до прокатки заготовка вимірюється, валки прокатних клітей встановлюються з розрахунковим зазо 6178 ром між валками, відповідно виставляються швидкість їх обертів. Виконується прокатка заготовки та її розріз на штанги. Штанги скидаються на холодильнику для охолодження. Перед транспортуванням з холодильника штанги торцюють по передньому краю і пакетами доводять до ножиць холодного розрізу. На ножицях холодної різки із запропонованою довжиною мірного стержня робиться поріз пакета штанг. Тут отримується пакет стержнів мірної довжини. Дані про їх довжину блок 11 передає у розрахунковий блок 14. Пакет стержнів зміщують у бік карман-важелів де виконується підрахування кількості стержнів (блок 13) та вимірюється їх вага (блок 12). Розрахунковий блок 14 використовує ці дані для встановлення ваги погонного метру прокату. Усереднений результат розрахунків використовує вирішальнозапам'ятовуючий блок, який при потребі коригує положення натискуючих гвинтів та швидкість обертів валків. Дані про сформовану довжину розкату при теперішньому значенні ваги погонного метру використовуються для формування розкрійного плану та необхідності його змінення для максимального можливого розділення розкату на мірні стержні. У випадку, змінення геометричних розмірів заготовки або її ваги, виконується коригування відстані між валками останньої пари клітів, таким чином, щоб витягти ще один додатковий мірний відрізок прокату, не виходячи за межі допусків, залишок металу розповсюдити по довжині всього розкату та не змінювати розкрійного плану і режиму роботи прокатного обладнання з гарантією його подальшої роботи. Заготовки для прокатного стану виробляють в обтискних цехах, які в свою чергу працюють за схемою безвідходного розкрою. Таким чином, в залежності від становища злитку після технологічного ланцюга обтискного стану отримують заготовки різної довжини. Довжини цих заготовок відрізняються від злитку до злитку та в залежності від плавки та марки сталі. Заготовки довжиною в межах 10,5-11,5 м подаються до методичної печі стану і послідовно видаються в стан для прокатки. Маючи геометричні розміри заготовки або її вагу відбувається настрій клітей по швидкостям і т.і. для вилучення прокату обумовленої довжини та заданого перетину. Прокат перерізають перший раз на летучих (старт-стопових) ножицях на штанги довжиною 80-100 м. Після перерізу прокат транспортується рольгангом до перекладувачів холодильника і скидається з роликів на грати холодильника. У даному місці при змінені довжини штанги відбуваються неприємні явища. Наприклад, сусідні заготовки мають різницю по довжині їм. Система розкрою виконує розділення прокату на чотири рівні штанги. В відношенні від розрахункової довжини приводиться включення перекладу вачів холодильника. Летучі ножиці виконали три розрізу і чотири штанги довжиною по 80м будуть скинуті на грати холодильника. Послідовна заготовка більшої довжини, після стану буде мати той самий перетин, але довжина збільшиться приблизно на 20 м. Система розкрою виконає свою дію і на холодильнику опиниться три штанги довжиною 80 м і одна 100 м. Перекладувачі відпрацьовують, для довжини 100 м, раніше чим потрібно й хвостова частина прокату залишається на рольгангу. Наступна штанга наткнеться на цю хвостову частину, піде куди завгодно тільки не на грати холодильника. Це призведе до «забурення». Своєчасне реагування на змінення геометрії заготовки дозволяє усунути такого типу аварії. Але, дозвіл на коригування повинно бути надане на базі розрахованої ваги погонного метру періодичного прокату. Допуски, дозволені до виробництва при продажу періодичного прокату по теоретичній вазі, становить 4-5%. Необхідні дані для розрахунку ваги погонного метру прокату збираються за 9-10 хвилин після заходу заготовки в першу кліть. Технологія виробництва прокату потребує виміряти пробу прокату кожні 15-20 хвилин. Запропонований пристрій з більшою точністю та за час вдвоє менший дозволить повністю настроїти стан. У запропонованому випадку пристрій повинен збільшити відстань між валками останніх клітей щоб отримати три штанги довжиною 80 м і одну 92 м. Система розкрою скоригує час перекладання таким чином, щоб остання штанга повністю скинулася на грати холодильника. На холодильнику додатковий рольганг вирівнює передні кінці, а ножиці холодного розрізу викроять ще один стержень мірної довжини без залишків. Використовування рольгангу що підтягує штанги на холодильнику дозволило зменшити вихід немірних довжин з 12% до 5% і впровадити розкрій по уставці. Очікуваний результат нового впровадження зменшить кількість немірних довжин до 0,5%. Успішне формування довжини розкату буде забезпечуватися безпосередньо в потоці зі зміненням плану розкрою і в межах результатів усередненої ваги погонного метру прокату. Попередні розрахунки показують, що додаткові 0,5 м заготовки розповсюджені на всю довжину розкату, збільшують вагу погонного метру не більше як на 1,2%. Впровадження пристрою дозволить скоротити кількість немірних довжин з 5% до 0,5%, враховувати зношення валків, виключити аварійні простої на клапанах холодильника. Такий пристрій буде запроваджений на дрібносортових станах ВАТ «Криворіжсталь» №5, а загалом і №4, де для цього є технічна можливість. Саме тут встановлені кліті мають електричний привід натискуючих гвинтів. 6178 Фіг. Комп'ютерна верстка А. Крулевський Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for formation of length of rolled stock in the production line according to its weight

Автори англійськоюSokurenko Anatolii Valentynovych, Sheremet Volodymyr Oleksandrovych, Babenko Mykhailo Antonovych, Kostiuchenko Mykhailo Ivanovych, Kvashyn Valerii Mykolaiovych, Soloviov Serhii Mykolaiovych

Назва патенту російськоюСпособ формирования длины проката в потоке по его весу

Автори російськоюСокуренко Анатолий Валентинович, Шеремет Владимир Александрович, Бабенко Михаил Антонович, Костюченко Михаил Иванович, Квашин Валерий Николаевич, Соловьев Сергей Николаевич

МПК / Мітки

МПК: B21B 37/70, B21B 37/56

Мітки: вазі, прокату, спосіб, потоці, довжини, формування

Код посилання

<a href="https://ua.patents.su/4-6178-sposib-formuvannya-dovzhini-prokatu-u-potoci-po-jjogo-vazi.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування довжини прокату у потоці по його вазі</a>

Попередній патент: Волоконно-оптичний центрир

Наступний патент: Пристрій для зберігання ендодонтичного інструменту “панканал”

Випадковий патент: Пристрій для захисту від з'єднання з корпусом силових ланцюгів тепловоза з багатофазним синхронним тяговим генератором