Спосіб штампування поршнів двигунів внутрішнього згоряння з рідкого металу

Номер патенту: 62451

Опубліковано: 25.08.2011

Автори: Лобанов Віктор Костянтинович, Пашкова Галина Іванівна, Чуйкова Олена Василівна, Сатановський Євген Абрамович

Формула / Реферат

Спосіб виготовлення поршнів двигунів внутрішнього згоряння з рідкого металу, що включає заливку металу в форму, накладання на метал в процесі кристалізації пульсуючого тиску різної частоти і видалення виливків, який відрізняється тим, що штампування виконують в дві стадії, спочатку на метал, що кристалізується, прикладають тиск в 100-150 МПа і пульсуючий реактивний тиск з амплітудою 1,2-1,5 мм з частотою 200-250 Гц, а після утворення твердої фази металу, яка складає 0,85-0,95 об'єму виливка, величину тиску підвищують до 180-220 МПа, при цьому частоту реактивного тиску знижують до 150-180 Гц з амплітудою коливань 0,5-0,7 мм.

Текст

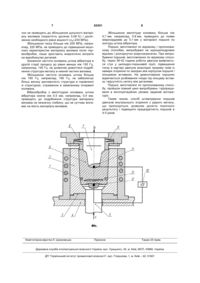

Спосіб виготовлення поршнів двигунів внутрішнього згоряння з рідкого металу, що включає заливку металу в форму, накладання на метал в 3 ня мікроструктури матеріалу поршня, внаслідок чого збільшується термін експлуатації поршня і його працездатність. Поставлене завдання досягається тим, що в способі виготовлення поршнів двигунів внутрішнього згоряння з рідкого металу, що включає заливку металу в форму, накладання на метал в процесі кристалізації пульсуючого тиску різної частоти і видалення виливків, відповідно до корисної моделі, штампування виконують в дві стадії, спочатку на метал, що кристалізується, прикладають тиск в 100-150 МПа і пульсуючий реактивний тиск з амплітудою 1,2-1,5 мм з частотою тиску 200-250 Гц, а після утворення твердої фази металу, яка складає 0,85-0,95 об'єму виливка, величину тиску підвищують до 180-220 МПа, при цьому частоту реактивного тиску знижують до 150-180 Гц з амплітудою коливань 0,5-0,7 мм. Використання способу, що заявляється, у порівнянні з найближчим аналогом забезпечує підвищення комплексу фізико-механічних властивостей матеріалу поршня, його працездатності і експлуатаційної надійності, що підтверджують результати експериментальних досліджень, проведених у лабораторних умовах і на реальних двигунах. Суть способу пояснюється за допомогою креслення: Фіг. - Схема штампування виливків з рідкого металу: Р - тиск на метал, що кристалізується; Q - пульсуючий реактивний тиск; УЗГ - ультразвуковий генератор. Спосіб, що заявляється, здійснюється наступним чином. Попередньо виготовлену кільцеву вставку 1 поршня алітують і в гарячому стані встановлюють на кільцевий виступ матриці 2 прес-форми. Через нижню основу матриці 2, проставку 3 і плиту 4 установлюють шток 5 вібратора з можливістю осьового переміщення. Доза розплавленого металу 6 мірним ковшем заливається в матрицю 2. Прес включається на робочий хід. Після торкання пуансона 7 і знімача 8 дзеркала розплаву, прикладається тиск у напрямку розплавленого алюмінієвого сплаву 6. На першій стадії штампування до металу, що кристалізується, прикладають тиск 100-150 МПа. Для поліпшення якості металу в пасивній зоні порожнини матриці 2, що включає область розміщення кільцевої вставки 1 і камери згоряння поршня, штоком 5, робоча частина якого виконана відповідній камері згоряння, створюється пульсуючий реактивний тиск із амплітудою 1,21,5 мм при частоті 200-250 Гц. Створення реактивного тиску з амплітудою 1,2-1,5 мм при частоті 200-250 Гц забезпечує пластичну деформацію сплаву, що кристалізується, в пасивній зоні матриці. У цей період кристалічний каркас ще не придбав твердості охолодженого сплаву. Мікролікваційні процеси, виділення по границях зерен інтерметалідних і неметалічних фаз не завершені. На цій стадії приложення реактивного тиску приводить до примусового переміщення рідкої фази в розплаві, що кристалізується, руйнуванню первинних і вторинних гілок дендритів і 62451 4 одержанню більш однорідної й дрібнозернистої структури. Крім того, примусове вдавлення рідкої фази в каркаси дендритів забезпечує прискорення їхнього росту за рахунок підживлення маточним розплавом, заліковування мікропор і усунення дефектів газоусадочного походження. Залежно від точності мірної дози розплаву, що подається в матрицю 2, може змінюватись відстань від головки пуансона 7 до кільцевої вставки 1. Для забезпечення стабільності цього розміру при введені пуансона 7 в розплавлений метал 6, надлишковий його об'єм піднімає знімач 8, стискаючи тарілчасті пружини 9. Тиск на сплав, що кристалізується, з боку пуансона 7 і пульсуючий реактивний тиск із боку штока 5 підтримують постійними до моменту утворення твердої фази металу рівної 0,85-0,95 від об'єму виливка. Момент закінчення першої стадії штампування визначається за допомогою ультразвукової установки 10, що має п'єзовипромінювач 11, розміщений у контейнері, який контактує з поверхнею металу, що кристалізується, і п'єзоприймач 12, вмонтований у шток 5. Установлено, що в період, коли ультразвукова установка 10 зафіксує швидкість поширення ультразвукових хвиль через метал, що кристалізується, рівної 0,95-0,98 швидкості поширення хвиль через поршневий сплав при кімнатній температурі, в матеріалі поршня утворюється тверда фаза, яка складає 0,85-0,95 об'єму виливка. В другій стадії процесу величину тиску, що прикладають, підвищують до 180-220 МПа. З огляду на значне скорочення об'єму рідкої фази 13 у пасивній зоні виливка, частоту реактивного тиску зменшують до 150-180 Гц, знижуючи при цьому амплітуду коливань до 0,5-0,7 мм. Після завершення другої стадії процесу виливок видаляється з прес-форми. Відштамповані виливки контролюються за формою, розмірами і піддаються термічному зміцненню. Приклад реалізації запропонованого способу. Запропонований спосіб реалізується при виготовленні поршнів танкового енергоагрегату ЕА10 з алюмінієвого сплаву АК12М2МгН. Прес-форму встановлювали на гідравлічний прес ПД476 зусиллям 1600 кН. Під столом преса розмістили електродинамічний перетворювач, що дозволяє змінювати частоту реактивного тиску від 100 до 500 Гц. До повзуна преса кріпили верхню плиту з розміщеними на ній пуансоном, знімачем і тарілчастими пружинами. Через нижню основу матриці встановлювали шток електродинамічного перетворювача з можливістю осьового переміщення. На робочі поверхні матриці і пуансона наносили технологічне змащення у вигляді колоїдальної водно-графітової суспензії. Кільцеву вставку виготовляли зі сталі 40Г18ЮЗФ, алітували у ванні з рідким розплавом при температурі 700 °C протягом 150 с і встановлювали в сідло прес-форми. Мірним ковшем у матрицю заливали дозу розплавленого алюмінієвого поршневого сплаву. Включали прес на робочий хід і пуансоном створювали тиск в порожнині матриці 100…150 МПа. 5 Одночасно включали електродинамічний перетворювач, створюючи пульсуючий реактивний тиск з амплітудою 1,2-1,5 мм при частоті 200-250 Гц. П'єзовипромінювач, змонтований у пуансоні, і п'єзоприймач, установлений у штоці, підключали до ультразвукової установки УЗИС - 5. У процесі кристалізації виливка контролювали швидкість поширення ультразвукових хвиль через метал, що кристалізується. При досягненні цієї швидкості діапазону 5700-6375 м/с, що становить 0,95…0,98 від швидкості поширення хвиль через поршневий сплав при кімнатній температурі (6710 м/с), процес переводили в другу стадію. Тиск на метал, що кристалізується, підвищували до 180-220 МПа. Частоту реактивного тиску зменшували до 150-180 Гц, знижуючи при цьому амплітуду коливань до 0,5-0,7 мм. При досягненні швидкості поширення хвиль через матеріал виливка рівної 6710 м/с процес навантаження припинявся, 62451 6 пуансон вертався у вихідне положення, а виливок видалявся з порожнини прес-форми. Відштамповані виливки термічно оброблювали по режиму: загартування від температури 495 °C, старіння при 195 °C з витримкою 6 годин. Одержані заготовки поршнів контролювали по твердості, формі й розмірам, визначали рівень механічних властивостей матеріалу корпуса поршня і якість з'єднання його з кільцевою вставкою шляхом проведення металографічних досліджень. Одночасно виготовляли дослідну партію заготовок поршнів по відомому способу. Зразки для проведення досліджень вирізали із зони головки поршня як найбільш важконавантаженої його частини. Результати порівняльних випробувань механічних властивостей матеріалу поршня по пропонованому й відомому способах, а також дані металографічних досліджень приведені в таблиці. Таблиця Механічні і властивості Результати металографічних досліджень Спосіб виготовлення поршнів НВ, МПа Загальна пористість, % Мікроструктура в, МПа 0,2 МПа , % Структурна неоднорідВідомий 232 198 0,8 92-94 0,08 ність по перетину виливка Рівномірний розподіл Що заявляється 250 215 1,2 104-107 0,01 структурних складових по висоті виливка З наведених у таблиці даних випливає, що застосування запропонованого способу у порівнянні з прототипом забезпечує підвищення міцнісних характеристик матеріалу поршня. Результати металографічного дослідження свідчать про те, що приложення однобічного пульсуючого тиску, по відомому способу, не забезпечує рівномірність розподілу структурних складових по перетину виливка. Крім цього в нижній частині заготовки (в зоні ускладненої деформації) виявляється укрупнення зерна сплаву, що негативно впливає на експлуатаційну надійність поршня. Кількісні співвідношення, наведені у формулі корисної моделі, обумовлені наступними даними, отриманими при проведенні дослідних робіт. При приложенні до металу, що кристалізується, на першій стадії штампування тиску менше ніж 100 МПа, наприклад, 90 МПа, у центральній частині виливка при металографічному дослідженні відзначається підвищення пористості сплаву до 0,12 %. Збільшення контактного тиску до значення більше ніж 150 МПа, наприклад, 170 МПа, не забезпечує подальшого підвищення механічних властивостей матеріалу після термічної обробки в порівнянні із властивостями, отриманими при приложені заявленого інтервалу тисків, крім того, приводить до збільшення енергетичних витрат на виробництво виливків. У випадку створення пульсуючого реактивного тиску з амплітудою менше ніж 1,2 мм, наприклад, 1,0 мм, не досягається поліпшення якості сплаву в пасивній зоні виливка. Пористість виливків у цій зоні досягає 0,14 %, що обумовлює зниження міцнісних характеристик матеріалу поршня. При ство ренні амплітуди пульсуючого реактивного тиску більше ніж 1,5 мм, наприклад, 1,7 мм, на виливку по діаметру штока вібратора утворюються мікронадриви, що розвиваються при наступному загартуванні. Величина частоти коливань штока вібратора обумовлена наступними даними. При частоті коливань штока менше ніж 200 Гц, наприклад, 180 Гц, не досягається ефект подрібнення структури матеріалу. Міцність сплаву після остаточної термічної обробки не перевищує 230 МПа. Підвищення частоти коливань штока до 275 Гц не забезпечує додаткового підвищення властивостей сплаву в порівнянні зі значеннями, що досягаються при частоті коливань штока в заявленому інтервалі величин, але приводить до збільшення енергетичних витрат. Перевід процесу штампування в другу стадію і утворення в виливку твердої фази менше ніж 0,85 об'єму виливка, наприклад, 0,80, не забезпечує одержання необхідного рівня механічних властивостей сплаву, тому що в цей період твердої фази ще недостатньо й активно протікають усадочні процеси. При утворенні в виливку твердої фази більше ніж 0,95 об'єму виливка, наприклад, 0,98, відзначається перехід основної частини розплаву в твердий стан. Підвищення тиску, що прикладається до металу, що кристалізується, в другій стадії процесу, вже не забезпечує підвищення якості виливків. Підвищення тиску на метал, що кристалізується, в другій стадії процесу штампування до рівня менше ніж 180 МПа, наприклад, 170 МПа, практи 7 чно не приводить до збільшення щільності матеріалу виливків (пористість досягає 0,06 %) і досягненню необхідного рівня міцності (в230 МПа). Збільшення тиску більше ніж 200 МПа, наприклад, 220 МПа, не приводить до підвищення міцнісних характеристик матеріалу виливка після термообробки, лише зростають енергетичні витрати на виробництво деталей. Зниження частоти коливань штока вібратора в другій стадії процесу до рівня менше ніж 150 Гц, наприклад, 140 Гц, не дозволяє домогтися подрібнення структури металу в нижній частині виливка. Збільшення частоти коливань штока більше ніж 180 Гц, наприклад, 190 Гц, не забезпечує більш високу дисперсність структури в порівнянні зі структурою, отриманою в заявленому інтервалі коливань. Віброобробка з амплітудою коливань штока вібратора нижче ніж 0,5 мм, наприклад, 0,4 мм, приводить до подрібнення структури матеріалу виливка на незначну глибину, що не суттєво впливає на якість матеріалу виливків. Комп’ютерна верстка Л. Ціхановська 62451 8 Збільшення амплітуди коливань більше ніж 0,7 мм, наприклад, 0,8 мм, приводить до появи мікронадривів до 0,1 мм у матеріалі поршня по контуру штока вібратора. Поршні, виготовлені по відомому і пропонованому способах, випробувані на одноциліндрових відсіках і розгорнутих енергоагрегатах. При випробуванні поршнів, виготовлених по відомому способу, через 36-42 години роботи двигуна виявляється стук у циліндро-поршневій групі, підвищення тиску в картері двигуна внаслідок прориву газів із камери згоряння по зазорах між корпусом поршня і кільцевою вставкою. На демонтованих поршнях відмічається розбивання гнізда під кільцеву вставку і відсутність натягу між деталями. Поршні, виготовлені по пропонованому способу, пройшли повний цикл випробувань і відпрацювали в експлуатаційних умовах заданий моторесурс. Таким чином, спосіб штампування поршнів двигунів внутрішнього згоряння з рідкого металу, що пропонується, дозволяє досягти технічного результату і підвищити працездатність поршнів в 4-5 разів. Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing pistons of internal combustion engines from liquid metal

Автори англійськоюLobanov Viktor Kostiantynovych, Pashkova Halyna Ivanivna, Satanovskyi Yevhen Abramovych, Chuikova Olena Vasylivna

Назва патенту російськоюСпособ изготовления поршней двигателей внутреннего сгорания из жидкого металла

Автори російськоюЛобанов Виктор Константинович, Пашкова Галина Ивановна, Сатановский Евгений Абрамович, Чуйкова Елена Васильевна

МПК / Мітки

МПК: B22D 18/02

Мітки: металу, згоряння, поршнів, спосіб, двигунів, рідкого, внутрішнього, штампування

Код посилання

<a href="https://ua.patents.su/4-62451-sposib-shtampuvannya-porshniv-dviguniv-vnutrishnogo-zgoryannya-z-ridkogo-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб штампування поршнів двигунів внутрішнього згоряння з рідкого металу</a>

Попередній патент: Спосіб обробки рослин гербіцидами класу грамініцидів

Наступний патент: Спосіб визначення анізотропії за характеристиками ступеня пошкодження матеріалу внаслідок накопичування розсіяних пошкоджень

Випадковий патент: Спосіб одержання виробу з шоколаду з заповненим центром