Спосіб віброобробки деталей

Номер патенту: 64700

Опубліковано: 10.11.2011

Формула / Реферат

Спосіб віброобробки деталей, який полягає в тому, що гранули робочого середовища з розміром 5...30 мм, оброблювані деталі і хімічно-активний розчин поміщують у пружно змонтований U-подібний резервуар, оснащений дефлектором прямолінійної форми в неактивній для обробки зоні, який жорстко сполучений з резервуаром і розташований вертикально на осі його симетрії, що сприяє виникненню і формуванню у шарі робочого середовища зустрічно рухомих висхідних і низхідних потоків, в яких при відносному переміщенні і взаємному тиску гранул і деталей процесами мікрорізання і пружнопластичного деформування проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні, а також її зміцнюють, який відрізняється тим, що процес обробки проводять при віброударній енергетичній дії дрібнодисперсного середовища, формоутворювальні властивості якого повною мірою виявляються при рівномірному контакті з оброблюваною поверхнею будь-якої складності, віброударну дію дрібнодисперсного середовища формують в резервуарі при його оснащенні змонтованою на жорсткій опорі коливальною системою двоелементного дугоподібного дефлектора, розташованого вертикально на осі симетрії резервуара, що здійснює коливальні рухи за допомогою інерційного віброзбуджувача, керування процесом обробки для досягнення необхідного технологічного результату і розширення його технологічних можливостей здійснюють при використанні раціональних поєднань амплітудно-частотних параметрів руху коливальних систем резервуара і дефлектора, що отримуються при регулюванні дебалансних вантажів інерційних віброзбуджувачів, при цьому радіус R днища резервуара вибирають з умови R » r+(150...350) мм, де r - радіус дуги дефлектора, висота Н резервуара приблизно дорівнює 3R (Н » 3R), міжцентрова відстань h дуг дефлектора вибирається приблизно рівною подвоєному значенню радіуса r дуги дефлектора (h » 2r).

Текст

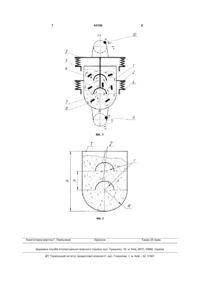

Спосіб віброобробки деталей, який полягає в тому, що гранули робочого середовища з розміром 5...30 мм, оброблювані деталі і хімічноактивний розчин поміщують у пружно змонтований U-подібний резервуар, оснащений дефлектором прямолінійної форми в неактивній для обробки зоні, який жорстко сполучений з резервуаром і розташований вертикально на осі його симетрії, що сприяє виникненню і формуванню у шарі робочого середовища зустрічно рухомих висхідних і низхідних потоків, в яких при відносному переміщенні і взаємному тиску гранул і деталей процесами мікрорізання і пружнопластичного деформування проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні, а також її зміцнюють, який відрізняється тим, що процес обробки проводять при віброударній енер U 2 (19) 1 3 В основу корисної моделі поставлено задачу удосконалення способу віброобробки деталей шляхом того, що обробку проводять при віброударній енергетичній дії дрібнодисперсного середовища, формоутворювальні властивості якого повною мірою виявляються при рівномірному контакті з оброблюваною поверхнею будь-якої складності. Такий характер віброударної дії робочого середовища формують у резервуарі при створенні у конструкції віброверстата двох комплексно функціонуючих, пружно змонтованих на жорстких опорах незалежних коливальних систем резервуара і вільно поміщеного в нього дефлектора. При цьому вали інерційних віброзбудників коливальних систем конструктивно розташовують у безпосередній близькості до нижньої і верхньої частин резервуару в подовжній площині, яка співпадає з вертикальною віссю резервуару і перпендикулярна його поперечному перерізу у площині коливань. Коливальні рухи, які передаються робочому середовищу резервуаром і дефлектором, дозволяють створити складну несиметричну траєкторію осцилюючого і циркулюючого руху окремих гранул робочого середовища, їх потоків і оброблюваних деталей в цих потоках. При такому протіканні процесу, який супроводжується виникненням великих вібраційних прискорень, значно зростають швидкості відносного переміщення гранул середовища і деталей, а також збільшується їх взаємний тиск, що приводить до інтенсивного знімання металу і забезпечує високу продуктивність обробки, керування процесом якої для досягнення необхідного технологічного результату здійснюється при використанні раціональних поєднань амплітудночастотних параметрів руху коливальних систем резервуара і дефлектора, що отримуються при регулюванні дебалансних вантажів інерційних віброзбуджувачів. Поставлена задача досягається тим, що в способі віброобробки деталей, який полягає в тому, що гранули робочого середовища з розміром 5…30 мм, оброблювані деталі і хімічно-активний розчин поміщують у пружно змонтований "U»подібний резервуар, в неактивній для обробки зоні оснащений дефлектором прямолінійної форми, жорстко сполученим з резервуаром і розташованим вертикально на осі його симетрії, що сприяє виникненню і формуванню у шарі робочого середовища зустрічно рухомих висхідних і низхідних потоків, в яких при відносному переміщенні і взаємному тиску гранул і деталей процесами мікрорізання і пружнопластичного деформування проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні, а також її зміцнюють. Згідно корисної моделі процес обробки проводять при віброударній енергетичній дії дрібнодисперсного середовища, формоутворювальні властивості якого повною мірою виявляються при рівномірному контакті з оброблюваною поверхнею будь-якої складності, віброударну дію дрібнодисперсного середовища формують в резервуарі при його оснащенні змонтованою на жорсткій опорі коливальною системою двоелементного дугоподібного дефлектора, розташованого вертикально на осі симетрії резервуара, що здійснює коливальні 64700 4 рухи за допомогою інерційного віброзбуджувача, керування процесом обробки для досягнення необхідного технологічного результату і розширення його технологічних можливостей здійснюють при використанні раціональних поєднань амплітудночастотних параметрів руху коливальних систем резервуара і дефлектора, які отримують при регулюванні дебалансних вантажів інерційних віброзбуджувачів, при цьому радіус R днища резервуара вибирають з умови R r+(150…350) мм, де r - радіус дуги дефлектора, висота Н резервуара приблизно дорівнює 3R (Н 3R), міжцентрова відстань h дуг дефлектора обирається приблизно рівною подвоєному значенню радіусу r дуги дефлектора (h 2r). Суть корисної моделі пояснюється ілюстраційним матеріалом, де на фіг. 1 показана схема пристрою для реалізації способу віброобробки детелей, який містить: 1 - "U" - подібний резервуар; 2, 3 - коливальні системи; 4, 5 - жорсткі опори; 6 - двоелементний дугоподібний дефлектор; 7 - робоче середовище; 8 - оброблювані деталі; 9, 10 - інерційні віброзбуджувачі; на фіг. 2 - розмірні взаємозв'язки елементів конструкції резервуара і дефлектора: 1 - резервуар; 2 - дефлектор. Спосіб здійснюється наступним чином: в "U»подібний резервуар 1 коливальної системи 2, пружно змонтований на жорсткій опорі 4 і оснащений двоелементним дугоподібним дефлектором 6 коливальної системи 3, пружно змонтованим на жорсткій опорі 5 і розташованим на осі симетрії резервуару 1, поміщують гранули дрібнодисперсного робочого середовища 7, оброблювані деталі 8 та хімічно-активний розчин. Далі резервуару 1 і дефлектору 6 за допомогою інерційних віброзбуджувачів 9 і 10 коливальних систем 2 і 3 надають плоский коливальний рух за двома взаємноперпендикулярними осями X і У, створюють у резервуарі 1 інтенсивне перемішування робочого середовища 7, при віброударній енергетичній дії якого процесами мікрорізання і пружнопластичного деформування проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні, а також її зміцнюють. Керування процесом віброобробки, а також розширення його технологічних можливостей, тобто створення раціональних умов для збільшення або зменшення величини знімання металу і шорсткості поверхні при виконанні певних технологічних операцій, здійснюють за рахунок використання раціональних поєднань значень амплітудночастотних параметрів руху коливальних систем 2 і 3 резервуара 1 і дефлектора 6, отримуваних при регулюванні дебалансних вантажів інерційних віброзбуджувачів 9 і 10, а також створення при цьому особливих умов вібраційної дії, що дозволяють приводити у інтенсивний циркуляційний рух нетрадиційні дрібнодисперсні робочі середовища, такі як чавунний і сталевий дріб, скляні і керамічні кульки діаметром 1…2 мм, шлифпорошки, характеристики яких дозволяють досягати необхідний технологічний результат при обробці деталей з пазами, кишенями, нішами, глухими і наскрізними отворами малого діаметра, складними поєднаннями лекальних поверхонь з малими радіусами і 5 ін., важкодоступними для гранул традиційних робочих середовищ ділянок поверхні. При проведенні операцій віброобробки, пов'язаних з видаленням незначного шару металу і отриманням невисокої шорсткості поверхні, таких як віброполірування і чистове шліфування, обирають раціональні поєднання амплітудно-частотних параметрів руху коливальних систем 2 і 3 резервуара 1 і дефлектора 6, які відповідають підвищеним значенням частот і мінімальним значенням амплітуд коливань, що збільшує відносне переміщення гранул і деталей при їх мінімальному взаємному тиску, створюючи згладжуючий ефект вібраційної дії при практично відсутньому мікрорізанні. У разі, коли проводяться операції очищення литва, чорнового шліфування з одночасним зняттям задирок і скругленням гострих кромок, при яких переважають процеси мікрорізання, пов'язані з великим зйомом металу і порівняно невисокою шорсткістю поверхні, а також операції віброзміцнення у металевих робочих середовищах, значення амплітудночастотних раціональних параметрів руху коливальних систем 2 і 3 резервуара 1 і дефлектора 6 обирають підвищеними для амплітуди і мінімальними для частоти коливань, що при невисоких швидкостях циркуляції робочого середовища і деталей формує їх підвищену динамічну взаємодію, створюючи деформуючий ефект обробки деталей. Проміжні значення раціональних поєднань амплітудно-частотних параметрів, що призначаються у процесі регулювання віброзбуджувачів 9 і 10 коливальних систем 2 і 3 резервуара 1 і дефлектора 6, використовують при виконанні інших операцій віброобробки, зйом металу і шорсткість поверхні для яких знаходиться у межах розглянутих випадків, а також визначається фізикомеханічними властивостями матеріалів оброблюваних деталей. Приклад. Обробка проводилась на віброверстаті, конструкція якого передбачала наявність коливальної системи "U»-подібного резервуара 3 об'ємом 80 дм і коливальної системи двоелементного дугоподібного дефлектора. По черзі з використанням дрібнодисперсних робочих середовищ виконувались технологічні операції віброобробки партій деталей різного найменування у кількості 30 од. кожна. Поверхня деталей відрізнялась наявністю технологічно важкодоступних для традиційних робочих середовищ ділянок обробки. Після обробки зіставлялися дані по підвищенню продуктивності при використанні способу віброобробки, який заявлявся, порівняно з іншими способами очищення, шліфування і полірування деталей, що дозволило виявити підвищення продуктивності в 1,5…1,6 раз. Виконувані технологічні операції передбачали наступне. Перша операція - очищення заготівок деталей "кронштейн спеціальний". Заготівки отримані методом гарячого штампування з подальшою відрізкою облою. Матеріал сталь 45 ГОСТ 1050-88. Форма заготівок складна, з наявністю пазів, поглиблень, виступів і ребер, розміри заготівки 17045 мм. Початкова шорсткість поверхні Rz = 80 мкм, на поверхні є сліди окалини товщиною до 0,5 64700 6 мм, а також глибокі, до 0,15 мм, раковини, гострі кромки та інші дефекти поверхні. Вага заготівки близько 600 гр. Як робоче середовище використовувались крихти бою відходів шарошліфувальних кругів Ан2-2 ТУ 2-036-0221899-007-97 з розміром гранул не більш 5 мм і 30 % добавка шліфпорошка карбіду кремнію чорного. З метою активізації обробки застосовувався хімічно-активний розчин на 3 кислотній основі в об'ємі 4,0 дм . У роботі віброверстата одночасно брали участь дві коливальні системи резервуара і дефлектора з режимами руху: амплітуда 2,3-2,5 мм; частота 40 Гц. Час операції очищення 60…70 хв., після чого з поверхні заготівки видалений дефектний шар товщиною не менш 0,5…0,7 мм і отримана шорсткість не нижче Ra = 2,5 мкм. Друга операція - віброшліфування заготівок деталей "чохол коронки" керма велосипеда з видаленням з поверхні задирок і скругленням гострих кромок. Заготівки отримані методом холодного штампування із сталевого листа товщиною 1,0 мм, матеріал сталь 50-2-а ГОСТ 1050-88. Форма заготівок складна, об'ємна з плавними переходами елементів поверхні, отворами різного діаметра і декоративними пазами, розміри заготівки 8537 мм. Початкова шорсткість поверхні Ra = 2,5 мкм., по контуру заготівки є задирки з товщиною у основи не більш 0,15 мм і гострі кромки. Як робоче середовище використовувалися сферичні гранули з технічного фарфору діаметром 2…3 мм. З метою активізації обробки застосовувався хімічноактивний розчин на кислотній основі в об'ємі 4,0 2 дм . У роботі віброверстата одночасно брали участь дві коливальні системи резервуара і дефлектора з режимами руху: амплітуда 1,3…1,5 мм; частота 50 Гц. Час операції віброшліфування 40 хв., після чого з поверхні заготівки видалені всі наявні дефекти попередньої обробки і отримана шорсткість поверхні Ra = 1,25…0,63 мкм. Поверхня деталей світла, матова. Третя операція - віброполірування заготівок деталей "винесення керма" велосипеда. Заготівки отримані методом литва під тиском. Матеріал Ал24п ГОСТ 1583-93. Форма заготівок складна, об'ємна з комбінованою зовнішньою поверхнею, глухими і наскрізними отворами, пазами і нішами, розміри заготівки 9565 мм. Шорсткість заздалегідь шліфованої поверхні не нижча Ra = 0,63 мкм. Як робоче середовище використовувалися поліровані кулі із сталі ШХ-15 ГОСТ 3722-81 діаметром не більш 3,0 мм. З метою активізації обробки застосовувався хімічно-активний розчин на лужній 3 основі в об'ємі 4,0 дм . У роботі віброверстата одночасно брали участь дві коливальні системи резервуара і дефлектора з режимами руху: амплітуда 0,5…0,8 мм; частота 65 Гц. Час операції віброполірування 15…20 хв., після чого поверхня деталі придбала глянсовий відтінок з шорсткістю Ra = 0,32 мкм. Джерело інформації: 1. Патент Украины № 30388 МПК В24В31/00 опубл. 25.02.2008, бюл. № 4. 7 Комп’ютерна верстка Г. Паяльніков 64700 8 Підписне Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of vibration treatment of parts

Автори англійськоюMitsyk Volodymyr Yakovych, Mitsyk Andrii Volodymyrovych

Назва патенту російськоюСпособ виброобработки деталей

Автори російськоюМицык Владимир Яковлевич, Мицык Андрей Владимирович

МПК / Мітки

МПК: B24B 31/06

Мітки: віброобробки, деталей, спосіб

Код посилання

<a href="https://ua.patents.su/4-64700-sposib-vibroobrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб віброобробки деталей</a>

Попередній патент: Спосіб корекції інсулінорезистентності у хворих на гіпертонічну хворобу іі стадії з метаболічними порушеннями

Наступний патент: Індукційний електрообігрівач

Випадковий патент: Спосіб управління вентиляційною установкою