Агрегат для формування, переважно черепиці

Номер патенту: 6504

Опубліковано: 25.12.1997

Автори: Федоров Георгій Дмитрович, Савченко Олександр Григорович, Лисяк Генадій Миколайович, Ковтун Олександр Павлович, Тимощенков Володимир Георгійович

Формула / Реферат

Агрегат для штампования черепицы, включающий в себя штамповочный гидропресс, наталкиватель заготовок, однострунный резчик с гидроприводом и поршневой пресс, состоящий из загрузочной части с пристыкованным к ней бункером, поршня с гидроприводом и системой его управления, мундштука и клапана для выхода воздуха, отличающийся тем, что клапан для выхода воздуха выполнен в виде не менее двух пазов на верхней грани поршня и соответствующего количества скребков, закрепленных на задней стенке бункера в месте стыковки его с загрузочной частью, а расстояние между выходом мундштука и однострунным резчиком равно требуемой длине заготовки, причем в системе управления гидроприводом поршня установлен трехпозиционный гидрораспределитель.

Текст

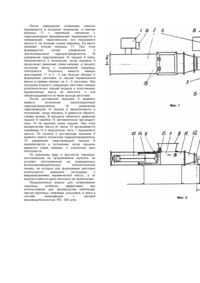

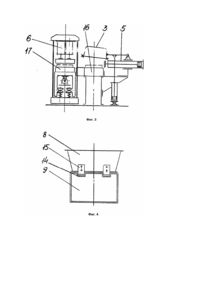

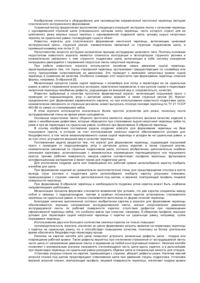

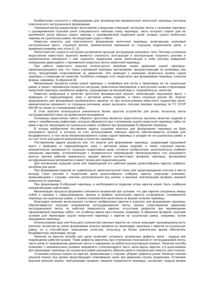

Изобретение относится к оборудованию для производства керамической обжиговой штампованной черепицы. В качестве прототипа выбран агрегат для штампования черепицы, состоящий из штамповочного гидропресса, наталкивателя заготовок, однострунного резчика с гидроприводом поршневого пресса, состоящего из загрузочной части с пристыкованным к ней бункером, поршня с гидроприводом и системой его управления, мундштука и клапана для выхода воздуха [1]. Комплектование агрегата для штампования черепицы поршневым прессом позволяет использовать значительно более простые устройства для резки заготовок и их подачи к штамповочному прессу, чем в агрегате со шнековым экструдером, поскольку экструдируемая поршневым прессом лента неподвижна во время резки. Существенным недостатком агрегата с поршневым гидропрессом является запрессовка воздуха в экструдируемую ленту в связи с тем, что перед движущимся поршнем образуется "пробка" из уплотненной керамической массы, закрывающая путь для воздуха в загрузочный бункер. Применяемый в прототипе для выхода воздуха клапан имеет сложную конструкцию, небезопасен из-за наличия электромагнита и, как показали многочисленные эксперименты, недостаточно эффективен. Запрессованные в керамической массе пузыри воздуха экструдируются вместе с ней, скапливаясь на верхней поверхности ленты, что особенно заметно в начале экструзии. Наличие пузырей воздуха в заготовке может приводить к расслаиванию черепицы после штампования. Обычно используемое средство предотвращения запрессовывания воздуха - вакуумирование керамической массы, - не только усложняет конструкцию экструзионного поршневого пресса, но и отрицательно сказывается на основном показателе качества черепицы ее морозостойкости. Другой недостаток поршневого пресса связан с прерывистым характером экструзии. В зоне выхода из мундштука во время пауз в экструзии ленты создается более уплотненный слой. После начала экструзии этот дефект структуры остается в ленте, потом - в заготовке и может привести к растрескиванию черепицы после штамповки во время сушки или обжига. Кроме того, в этой же зоне концентрируются включения запрессованного воздуха, что также отрицательно влияет на качество черепицы. В основу изобретения поставлена задача усовершенствования агрегата для штамповки черепицы, в котором за счет использования улучшенной конструкции клапана для выхода воздуха, совершенствования системы управления гидроприводом поршня поршневого пресса и выбора рационального расстояния от выхода мундштука до однострунного резчика обеспечивается формование заготовок без воздушных включений и дефектов структуры и за счет этого повышается качество штампованной черепицы. Поставленная задача решается тем, что агрегат для формования, преимущественно черепицы, включает поршневой пресс с участком загрузки, соединенным с бункером, прессующим поршнем с гидроцилиндром его привода, мундштуком и клапаном для выхода воздуха, резчик с гидроприводом, установленным от мундштука на расстоянии длины заготовки, в котором, согласно изобретению, клапан для выхода воздуха расположен на верхней поверхности прессующего поршня и выполнен в виде нескольких параллельных между собой пазов по всей длине этой поверхности с расположенными в них скребками, закрепленными на бункере в месте соединения его с участком загрузки. Принципиальное отличие предложенной конструкции клапана поршневого пресса от клапана в прототипе заключается в том, что здесь не только воздух, но и часть керамической массы с запрессованным в нее воздухом перетекает из камеры прессования в полость загрузочной части по пазам поршня. При этом необходимо отметить следующее. На этапе сжатия керамической массы воздух свободно уходит по предварительно прочищенными скребками пазам поршня, причем прочистка пазов осуществляется при движении поршня назад. Затем, без всяких внешних воздействий, начинается переток керамической массы с запрессованным в нее воздухом по пазам поршня, причем этот процесс начинается еще до начала экструзии ленты из мундштука и продолжается какое-то время после ее начала. По мере продвижения поршня вглубь камеры прессования все увеличивается длина части паза, которую необходимо преодолеть керамической массе по пути из камеры прессования в загрузочную часть. Тем самым наращивается сопротивление перетоку, интенсивность перетока сама собой постепенно уменьшается до нуля. Предлагаемый клапан позволяет при простейшей конструкции эффективно удалять воздух из керамической массы. Установка струны резчика на расстоянии от выхода мундштука, равном требуемой длине черепицы, позволяет сместить дефекты структуры экструдируемой ленты, связанные с переуплотнением во время пауз в экструзии, к торцам заготовки, которые в процессе штамповки уходят в отжим. Тем самым влияние этих дефектов на качество штампованной черепицы нивелируется. Использование трехпозиционного гидрораспределителя в системе управления гидроприводом поршня поршневого пресса позволяет обеспечить режим работы по схеме: одна загрузка керамической массы - экструзия 3 5 заготовок без возврата поршня. При этом в уплотненную керамическую массу не вносятся дополнительные порции воздуха, а уплотненная порция керамической массы по мере выхода заготовок обезвоздушивается все лучше. Кроме того, такое решение позволяет существенно повысить производительность пресса, так как снижается доля времени, затрачиваемого на холостые ходы поршня. При использовании агрегата для штампования черепицы с указанным выше набором отличительных признаков, как показали замеры на экспериментальном образце, количество брака снижается на 10 - 15%, а морозостойкость повышается на 15 - 20%. Ниже приведен пример конкретного выполнения агрегата для штампования черепицы со ссылками на чертежи, где на фиг.1 изображен агрегат для штампования черепицы, выполненный согласно изобретению, вид сверху; на фиг.2 - сечение А - А на фиг.1 (продольное сечение по поршневому прессу, позициям резки и сталкивания заготовок); на фиг.3 - сечение Б - Б на фиг.1 (позиция резки, сталкивания заготовок и штампования; на фиг.4 - вид В на фиг.2 (клапаны для выхода воздуха). Агрегат для штампования черепицы содержит насосную станцию 1 с системой управления гидроприводом, поршневой пресс 2, однострунный резчик 3 с гидроприводом, датчик 4 длины заготовки, наталкиватель 5 заготовок и штамповочный гидропресс 6. Поршневой пресс состоит из загрузочной части 7 с пристыкованным к ней бункером 8, поршня 9 с гидроприводом 10, камеры прессования 11, примыкающей к загрузочной части 7, прессующей головки 12 и мундштука 13. Гидропривод 10 поршня 9 может быть выполнен в виде одного или двух гидроцилиндров. Емкость загрузочной части 7 должна быть в 5 - 10 раз больше формуемой заготовки, а емкость камеры прессования - в 3 - 5 раз больше. Клапан для выхода воздуха выполнен в виде не менее двух пазов 14 на верхней грани поршня 9. На задней стенке бункера 8 в месте стыковки его с загрузочной частью 7 закреплены скобки 15 - по одному на каждый паз 14. Количество пазов 14 и их сечение подбирается с учетом специфических свойств формуемой керамической массы. При необходимости сечение пазов 14 и форма скребков 15 могут быть выполнены регулируемыми. Количество пазов 14 на поршне 9 при стандартных размерах черепицы должно быть не менее двух. При одном пазе, как показали замеры, обезвоздушивание керамической массы вблизи стенок камеры прессования 11 происходит недостаточно эффективно. Столик 16 выполнен по длине таким, что расстояние между выходом мундштука 13 и однострунным резчиком 3 с гидроприводом равно расстоянию 13 от однострунного резчика 3 до датчика 4 длины заготовки (следовательно, требуемой длине заготовки). Для обеспечения возможности штампования изделий различной длины столик 16, струнный резчик 3 с гидроприводом, датчик 4 длины заготовки и штамповочный гидропресс 6 установлены с возможностью регулировки их положения относительно поршневого пресса 2. Штамповочный гидропресс 6 содержит один верхний пуансон и одну или две нижние матрицы 17, связанные с гидроцилиндром передвижения в направлении, параллельном оси поршневого пресса 2. В системе управления гидроприводом, смонтированной на насосной станции 1, установлен трехпозиционный гидрораспределитель 18 управления гидроприводом 10 поршня 9. Агрегат для штампования черепицы работает следующим образом. Исходными являются крайнее левое положение поршня 9, верхнее положение струнного резчика 3 с гидроприводом в верхнее положение пуансона штамповочного гидропресса 6. В бункер 9 поршневого пресса подается предварительно подготовленная к формованию керамическая масса, которая заполняет загрузочную часть 7, емкость которой в 5 - 10 раз превышает объем требуемой заготовки. В начале цикла трехпозиционный гидрораспределитель 18 переключает поток жидкости от насосной станции 1 к гидроприводу 10 поршня 9 так, что поршень 9 начинает движение слева направо. При этом керамическая масса заталкивается в камеру прессования 11 и уплотняется. После достижения поршнем 9 границы камеры прессования 11 сжатие керамической массы продолжается, а воздух свободно уходит из камеры прессования в загрузочную часть 7 по прочищенным скребками 15 пазам 14, выполненным на верхней грани поршня 9. В процессе сжатия нарастает давление в керамической массе, причем наибольшим оно будет в зоне вблизи поршня 9. Далее начинается переток насыщенной воздухом керамической массы по пазам 14 поршня 9 из камеры прессования 11 в загрузочную часть 7 поршневого пресса 2. На этой стадии большая часть запрессованного в керамическую массу воздуха уходит из камеры прессования 11. Продолжение движения поршня 9 вглубь камеры прессования 11 приводит к началу экструзии ленты из мундштука 13, при этом остаток запрессованного воздуха экструдируется в начале процесса. По мере продвижения поршня вглубь камеры прессования 11 длина части паза 14, которую необходимо преодолеть керамической массе по пути в загрузочную часть 7, все увеличивается, сопротивление движению нарастает и интенсивность перетока постепенно снижается до нуля. Экструдируемая из мундштука 13 лента движется по столику 16. Торец ленты достигает датчика 4 длины заготовки, срабатывание которого формирует сигнал на переключение трехпозиционного гидрораспределителя 18 в нейтральное положение. Гидропривод 10 поршня 9 останавливается, экструзия ленты прекращается. Отрезка заготовки от неподвижной экструдированной ленты производится однострунным резчиком 3 с гидроприводом. Надо отметить, что при расстоянии I между выходом мундштука 13 и струной однострунного резчика 3, равном требуемой длине lз заготовки, струна режет заготовку как раз в зоне концентрации дефектов структуры экструдируемой ленты. Эти дефекты связаны как с переуплотнением ленты в мундштуке во время пауз в экструзии, так и с выходом остатков запрессованного воздуха в начале экструзии ленты после паузы. Таким образом, дефекты структуры смещаются к торцам заготовки. В дальнейшем отрезанная заготовка наталкивателем 5 заготовок подается на нижнюю матрицу 17 штамповочного гидропресса 6 и при движении пуансона вниз происходит штампование черепицы из заготовки. При этом в отжимы (выдавленные излишки керамической массы) уходит в основном часть заготовки, примыкающая к ее торцам, где сконцентрированы указанные выше дефекты. Таким образом, их влияние на качество черепицы практически исключается. После завершения штамповки пуансон поднимается в исходное положение, а нижняя матрица 17 с черепицей, связанная с гидроцилиндром передвижения, перемещается в направлении, параллельном оси поршневого пресса 2, на позицию съема черепицы. Ее место занимает вторая матрица 17. При этом формируется сигнал управления и трехпозиционный гидрораспределитель 18 управления гидроприводом 10 поршня 9 опять переключается в положение, когда поршень 9 продолжает движение слева направо, и процесс экструзии ленты и штампования черепицы повторяется. Поскольку емкость камеры прессования 11 в 3 - 5 раз больше объема V формуемой заготовки, то порции керамической массы в камере хватает на 3 - 5 заготовок. При экструзии второй и следующих заготовок никаких дополнительных порций воздуха в уплотненную керамическую массу не вносится, и она обезвоздушивается по мере выхода заготовок. После достижения поршнем 9 крайнего правого положения трехпозиционный гидрораспределитель 18 управления гидроприводом 10 поршня 9 переключается в положение, когда поршень 9 движется обратно, справа налево. В процессе обратного движения поршня 9 скребка 15 автоматически прочищают пазы 14 на верхней грани поршня. При этом керамическая масса из пазов 14 вытаскивается скребками 15 в загрузочную часть 7 поршневого пресса. По сигналу о достижении поршнем 9 крайнего левого положения гидрораспределитель 18 управления гидроприводом поршня 9 переключается в положение, когда поршень движется слева направо, и описанный цикл повторяется. По внешнему виду и прочности черепица, изготовленная на предлагаемом агрегате, не уступает изготовленной на традиционных высокопроизводительных технологических линиях, на которых для формования заготовок используются шнековые экструдеры с вакуумированием керамической массы, а по морозостойкости даже несколько ее превосходит. Предложенный агрегат для штампования черепицы особенно эффективен при использовании для производства небольших партий черепицы, например, коньковой, а также в составе минизаводов с часовой производительностью 150 - 300 штук.

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for moulding, mainly, of tiles

Автори англійськоюFedorov Heorhii Dmytrovych, Savchenko Oleksandr Hryhorovych, Kovtun Oleksandr Pavlovych, Lysiak Henadii Mykolaiovych, Tymoschenkov Volodymyr Heorhiiovych

Назва патенту російськоюАгрегат дляформования, преимущественно черепицы

Автори російськоюФедоров Георгий Дмитриевич, Савченко Александр Григорьевич, Ковтун Александр Павлович, Лысяк Геннадий Николаевич, Тимощенков Владимир Георгиевич

МПК / Мітки

МПК: B28B 3/20

Мітки: агрегат, формування, черепиці, переважно

Код посилання

<a href="https://ua.patents.su/4-6504-agregat-dlya-formuvannya-perevazhno-cherepici.html" target="_blank" rel="follow" title="База патентів України">Агрегат для формування, переважно черепиці</a>

Попередній патент: Струминно-реактивна турбіна

Наступний патент: Хвилеграф

Випадковий патент: Високоміцна товстолистова поліпшувана сталь спеціального призначення