Спосіб виготовлення профільних та плескатих виробів, переважно черепиці, безперервним формуванням та пристрій для його здійснення

Номер патенту: 12898

Опубліковано: 28.02.1997

Автори: Бондарєв Віктор Миколайович, Колесніченко Микола Олексійович

Формула / Реферат

1. Способ изготовления профильных и плоских изделий, преимущественно черепицы, непрерывным формованием путем последовательного заполнения формы, сначала жесткой бетонной смесью, а затем оставшейся части подвижной бетонной смесью экструзией с формованием профиля наружной поверхности, отличающийся тем, что заполнение жесткой смесью осуществляют на 60-90% объема формы механическим набрызгом.

2. Устройство для изготовления профильных и плоских изделий, преимущественно черепицы, непрерывным формованием, содержащее вертикально-замкнутый конвейер со звеньями в виде тележек на опорных роликах для ориентации и транспортировки форм и оборудование для формования бетонной смеси и профилирования наружной поверхности изделий, отличающееся тем, что оборудование для формования выполнено в виде установленных последовательно по ходу движения конвейера роторной головки и экструдера.

3. Устройство по п.2, отличающееся тем, что роторная головка снабжена направляющими роликами, контактирующими с боковыми стенками тележек.

Текст

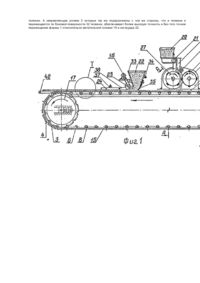

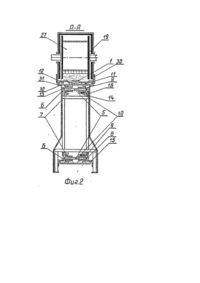

Изобретение относится к строительству, а именно к производству изделий из бетонной смеси непрерывным формованием и может быть применено для изготовления, например черепицы, тротуарной и облицовочной плитки и других малоразмерных бетонных изделий. Наиболее близким по технической сущности к достигаемому эффекту к предлагаемому способу является способ формования комбинированным виброуплотнением при котором смесь под воздействием нависного вибратора уплотняется в бункере и затем вытекает в форму слоем необходимой толщины. Попадая при движении формы под виброштамп, бетонная смесь окончательно уплотняется, незначительно изменяя свою толщину. Из расположенного за вибронасадком бункера подается растворная смесь, которая заглаживается специальной лыжей и образует отделочный слой [2]. Недостатком известного способа принятого за прототип является недостаточная прочность формуемых изделий. Этот недостаток обусловлен тем, что при виброуплотнении одновременно с положительным возникает отрицательный эффект - расслоение бетона, которое очень ярко выражено при изготовлении тонкостенных изделий, таких как черепица, что значительно уменьшает прочность готового изделия. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому устройству является установка для прессования черепицы, включающая устройство для укладки материалов на поддоны, устройство для формования, транспортирующее устройство, содержащее первый замкнутый транспортер для поддержания поддонов во время формирования черепицы, состоящей из ряда звеньев, соединенных горизонтальными осями, горизонтальную раму, смонтированную под первым транспортером, и второй транспортер для приема поддонов и сформованной черепицы с первого транспортера, при этом звенья первого транспортера выполнены в форме опоры для каждого поддона по всей длине и ширине поддона, а в каждой соединительной оси между смежными звеньями смонтированы ролики, установленные по ширине транспортера на горизонтальной раме и поддерживающих звенья и поддоны на звеньях [3]. Недостатком известного устройства принятого за прототип является недостаточно высокая прочность отформованного изделия на этой установке. Эти недостатки обусловлены тем, что известной установкой не создается достаточного уплотнения и формовка содержит дефекты в виде крупных пор и расслоений. В основу изобретения положена задача создать такой способ изготовления профильных и плоских изделий, в котором путем изменения режима заполнения формы достигается повышение плотности изделий. В основу изобретения, также, положена задача создать такое устройство для изготовления профильных и плоских изделий, в котором путем изменения узла формования достигается возможность сообщать укладываемой порции большую кинетическую энергию для уплотнения и заполнения пор предыдущей порции в форме. Решается задача за счет того, что в способе изготовления профильных и плоских изделий, преимущественно черепицы, непрерывным формованием путем последовательного заполнения формы, сначала жесткой бетонной смесью, а затем оставшейся части - подвижной бетонной смесью экструзией с формованием профиля наружной поверхности, согласно изобретения заполнение жесткой смесью осуществляют на 60-90% объема формы механическим набрызгом. А в устройстве для изготовления профильных и плоских изделий, преимущественно черепицы, непрерывным формованием, содержащим вертикально-замкнутый конвейер со звеньями в виде тележек на опорных роликах для ориентации и транспортировки форм и оборудование для формования бетонной смеси и профилирования наружной поверхности изделий, согласно изобретению, оборудование для формования выполнено в виде установленных последовательно на ходу движения конвейера роторной головки и экструдера, при этом роторная головка снабжена направляющими роликами, контактирующими с боковыми стенками тележек. На фиг.1 схематично показано предлагаемое устройство, вид сбоку; на фиг,2 - сечение А-А на фиг.1. Устройство для осуществления способа изготовления черепицы и других профильных и плоских изделий непрерывным формованием состоит из формы 1 для укладки формовочной бетонной смеси, устройства для ориентации и перемещения форм, выполненное в виде вертикально-замкнутого конвейера 2, состоящего из ряда звеньев выполненных в виде тележек состоящих из двух половинок 3 и 4. Тележки соединены между собой и половинки тележек соединены между собой в бесконечную замкнутую цепь горизонтальными осями 5. Тележки снабжены опорными роликами 6 и направляющими роликами 7. На переднем торце тележки установлена разделительная пластина 8, которая является поперечной стенкой двух смежных форм 1 установленных на тележках. Половинка 3 тележки соединена с горизонтальной осью 5 жестко, а половинка 4 тележки соединена с горизонтальной осью 5 через подшипник 9. Кроме того направляющие ролики 7 подпружинены пружинами 10 установленными на тележках с одной стороны конвейера. Комплект половинок 3 и 4 тележек, между разделительными пластинами 8 имеет длину равную длине формы 1, которая устанавливается на опорные планки 11 и 12. Базируется форма 1 на тележке с помощью двух втулок 13, расположенных и прикрепленных по краям формы в ее центральном углублении и двух штырей, одного цилиндрического, а другого ромбического, установленных на тележках (на чертежах не показано). Тележки установлены опорными роликами 6 на направляющие 14 и 15, а направляющие ролики 7 контактируют с боковой поверхностью 16 направляющих 14. Для привода конвейера в движение опорные ролики 6 соединены со звездочками 17 и 18, одна из которых является ведущей, а другая натяжной. Осевые линии осей 5 и опорных роликов 6 лежат между торцами тележек и их половинками и ниже их рабочих поверхностей соприкасающихся с формой. Устройство для укладки формуемой смеси и придания ей требуемой формы состоит из последовательно установленных по ходу движения конвейера метательной роторной головки 19 установленной над конвейером, бункера-накопителя 20 с ленточным питателем 21 и экструдера 22 с формующим наружную поверхность изделия роликом 23 и заглаживающим приспособлением 24. Метательная роторная головка 19 состоит из бездонного бункера 25 с загрузочной воронков 26 установленной под питателем 21. Под загрузочной воронкой установлены - ротор 27 оснащенный ребордами и метательными элементами, ротор 28 с метательными элементами и калибровочный ролик 29. В нижней части бездонного бункера 25 установлены неподвижно планки 30, к которым крепятся направляющие ролики 31 и которые служат боковыми продольными направляющими стенками формы 1. Направляющие ролики 31 контактируют с боковой поверхностью 32 половинок 3 и 4 тележек. При этом со стороны конвейера, где подпружинены направляющие ролики тележек, подпружинены направляющие ролики 31 роторной головки 19. Таким образом жестко закрепленные направляющие ролики на тележках и на роторной головке находятся с одной стороны конвейера, что положительно влияет на точность перемещения тележек по направляющим конвейера и относительно метательной роторной головки. Экструдер 22 состоит из бункера 33 с навесным вибратором 34 и гибкой регулируемой пластиной 35 на передней стенке, ролика 23 с приводом 36 и заглаживающего приспособления 24 с микровибратором 37 соединенного с неподвижной частью экструдера с помощью гибкого элемента 38. Экструдер также выполнен с направляющими роликами контактирующими с боковыми стенками тележки. Направляющие планки 39 служат для подачи форм на конвейер, а направляющие планки 40 служат для снятия форм с отформованным изделием с конвейера, Устройстве для осуществления способа изготовления черепицы и других профильных и плоских изделий непрерывным формованием работает следующим образом. Форма 1 по направляющей планке 39 подается на тележку состоящую из половинки 3 и половинки 4 до упора в разделительную пластину 8 и устанавливается втулками на базирующие штыри установленные на поверхности тележки, которая равномерным вращением звездочек 17 и 18 перемещается с формой в зону действия метательной роторной головки 19. Перемещается тележка на опорных роликах 6 (шарикоподшипниках) по направляющим 14. Точное прямолинейное перемещение тележек обеспечивается направляющими роликами 7 находящимися в контакте с боковой поверхностью 16 направляющих 14. Ролики 7 постоянно прижаты к направляющим 14 за счет того, что с одной стороны тележки ролики 7 подпружинены. Точность расположения метательной роторной головки 19 относительно формы обеспечивается направляющими роликами 31, которые контактируют с боковой поверхностью 32 тележек конвейера 2. Формуемая жесткая бетонная смесь из бункера-накопителя 20 ленточным питателем 21 в определенном количестве регулируемой шиберной заслонкой установленной на бункере-накопителе непрерывно подается а загрузочную воронку 26 метательной роторной головки 19. Под действием силы тяжести бетонная смесь попадает на ротор 27 между ребордами, который вращается по часовой стрелке и подает ее дальше подкалибровочный ролик 29, где бетонная смесь распределяется равномерным слоем по длине ротора между ребордами, затем захватывается метателями ротора 27 и метателями ротора 28, вращающегося против часовой стрелки и с большой скоростью выбрасывается ими вниз на форму, получив соответствующий запас кинетической энергии от метателей. Смесь находящаяся по краям ротора 27 возле реборд сопровождается с такой же скоростью и направляется ребордами в результате чего обеспечивается равная, четкая укладка смеси по краям слоя. При этом обеспечивается зазор между краями набрасываемого слоя и боковыми продольными направляющими стенками формы 1, которые установлены на неподвижных планках 30. Величину подачи смеси регулируют путем изменения скорости вращения роторов 27 и 28, а также изменением межосевого расстояния и соответственно зазора между роторами 27 и 28. Таким образом торкретированием заполняют форму на 60-90% объема. Уплотнение бетонной смеси осуществляется за счет кинетической энергии удара частиц смеси о форму. Порция смеси находясь в рабочем пространстве метателя, получает благодаря центробежной силе запас энергии, в несколько сот раз превышающий вес набрасываемого материала. При торкретировании одновременно происходит укладка, распределение и уплотнение формуемой бетонной смеси. Частично заполняемая жесткой уплотненной бетонной смесью форма 1 равномерным перемещением тележек замкнутого конвейера 2 поступает в зону действия экструдера 22. Из бункера 33 подвижная бетонная смесь под собственным весом и с помощью нависного вибратора 34 вытекает в форму 1 под ролик 23. При поступательном движении формы ролик 23 плавно отжимает избыток бетонной смеси, распределяет ее по форме и профилирует слоем определенной толщины. Регулирование толщины слоя бетонной смеси производится путем поднятия и опускания всего экструдера 22 вместе с роликом 23. Регулируемой гибкой пластиной 35 обеспечивают невытекание бетонной смеси из бункера. Пластина 35 своей нижней частью должна перемещаться по поверхности бетонной смеси уложенной торкретированием беззазорно или с минимальным зазором. Окончательное заглаживание поверхности изделия производится заглаживающим приспособлением 24 с микровибратором 37 соединенным гибким элементом 38 с неподвижной частью экструдера 22. Микровибратор уплотняет при заглаживании только поверхностный слой подвижной бетонной смеси. Разделительная пластина 8 выполнена с профилем верхней части по форме таким как профиль изготавливаемого изделия (черепицы) и установлена на высоту изделия или ниже на 1-2 мм. После окончательного заглаживания поверхностного профиля изделия тележка перемещается к направляющей планке 40 с помощью которой снимается форма с изделием с конвейера. При этом, если на верхней части разделительной пластины 8 образовался соединительный слой толщиной 1-2 мм между изделиями, то во время снятия формы этот слой разламывается без ухудшения качества изделия и таким образом происходит разделение изделий изготовленных непрерывным формованием. За счет сочетания торкретирования метательной головкой и экструзии с заглаживанием обеспечиваются высокие физико-механические характеристики и качество внешней поверхности изделия. Обратная ветвь конвейера при его движении поддерживается направляющими 15 по которым катятся опорные ролики 6. Подпружиненные направляющие ролики 7 с одной стороны тележек фактически при движении копируют прямолинейность направляющей 14, этим обеспечивается высокая точность прямолинейности перемещения тележек. А направляющие ролики 3 которые так же подпружинены с той же стороны, что и тележки и перемещаются по боковой поверхности 32 тележек, обеспечивают более высокую точность и без того точное перемещение формы 1 относительно метательной головки 19 и экструдер 22.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for manufacture of shaped and flat pieces, mainly tile, by continuous molding

Автори англійськоюBondariev Viktor Mykolaiovych, Kolesnichenko Mykola Oleksiiovych

Назва патенту російськоюСпособ изготовления профильных и плоских изделий, преимущественно черепицы, непрерывным формованием и устройство для его осуществления

Автори російськоюБондарев Виктор Николаевич, Колесниченко Николай Алексеевич

МПК / Мітки

МПК: B28B 1/00, B32B 13/00, B28B 5/00, B28B 19/00

Мітки: виробів, плескатих, формуванням, черепиці, профільних, спосіб, виготовлення, здійснення, переважно, пристрій, безперервним

Код посилання

<a href="https://ua.patents.su/4-12898-sposib-vigotovlennya-profilnikh-ta-pleskatikh-virobiv-perevazhno-cherepici-bezperervnim-formuvannyam-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення профільних та плескатих виробів, переважно черепиці, безперервним формуванням та пристрій для його здійснення</a>

Попередній патент: Установка для очищення промислових стічних вод

Наступний патент: Спосіб обробки напівпровідникових матеріалів

Випадковий патент: Комбінований різець