Дуттьовий пристрій для обробки струменів розплаву термопластичних матеріалів

Номер патенту: 65685

Опубліковано: 15.04.2004

Автори: Вошко Віктор Мартинович, Остапенко Борис Олексійович, Соколовський Євген Анатолійович, Горлицький Борис Олександрович, Бойко Ларіса Георгіївна, Дорошенко Ольга Антонівна, Бойко Георгій Петрович

Формула / Реферат

1. Дуттьовий пристрій для обробки струменів розплаву термопластичних матеріалів, що містить камеру зі щілинним соплом, кришку, знімну торцеву стінку, знімну основу, патрубки підводу енергоносія, розчину ПАР та модифікатор з трубками, які виходять до торцевої поверхні основи біля щілинного сопла і в канали в нижній частині камери, що виконані за типом сопла Лаваля, який відрізняється тим, що нижня частина камери виконана у вигляді автономного вузла модифікування чи активізації, шарнірно прикріпленого до камери дуттьового пристрою з фіксатором кутового розташування у вертикальній площині, причому до торців трубок-жиклерів, які виходять в канали, прикріплені знімні конусні дефлектори з перфорованою боковою циліндричною поверхнею за допомогою різьбового з'єднання, а трубки підводу розчину ПАР виходять до торцевої поверхні основи врівень з нею у вигляді сопел з розкриттям факела розпилювання в горизонтальній площині.

2. Дуттьовий пристрій за п. 1, який відрізняється тим, що патрубок підводу енергоносія автономного вузла модифікування чи активізації прикріплений до каналу під кутом.

3. Дуттьовий пристрій за п. 1, який відрізняється тим, що жиклер виходить в канал з можливістю регулювання положення його торця та фіксації.

Текст

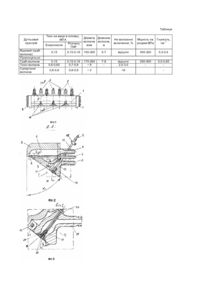

Винахід відноситься до промисловості теплозвукоізоляційних матеріалів, а саме до виробництва мінеральних штапельних волокон шляхом їх роздуву повітрям, паром та/чи газом. Відома дуттєва головка, котра складається з корпусу з патрубком для подачі енергоносія та отвором для подачі розплаву, зовнішньої кільцевої втулки, яка переміщується відносно корпусу завдяки різьбового з'єднання, внутрішньої кільцевої втулки, яка переміщується відносно зовнішньої кільцевої втулки на різьбовому з'єднанні, підсоплової камери, кільцевого зазору-резонюючої порожнини, досоплової камери та патрубка для подачі розплаву, кінець котрого розташований нижче патрубка підвода енергоносія (А.с. СРСР №1414803 СОЗВ37/06, 1988р). Дуттьова головка дає змогу одержати грубе волокно з розплаву базальта та за її допомогою неможливо одержати тонкі та супертонкі волокна. Найбільш близьким технічним рішенням, вибраним в якості прототипу є дуттьовий пристрій для обробки струмин розплаву термопластичних матеріалів, (А.с. СРСР №1583374, СОЗВ37/06, 1990р.). Пристрій дозволяє одержати грубе волокно діаметром 150-200мкм високої якості, але тонке чи супертонке волокно високої якості одержати неможливо з-за грубодисперсного розпилу модифікатора (волокна зминаються). В основу винаходу, який заявляється, поставлена задача розширення функціональних можливостей з забезпеченням якості волокна за рахунок удосконалення дуттьового пристрою. Поставлена задача досягається тим, що в дуттьовому пристрою для обробки струмин розплаву термопластичних матеріалів, який складається з камери з щілинним соплом, кришки, знімної торцевої стінки, патрубків підводу енергоносія, розчину поверхнево-активної речовини (ПАР) та модифікуючого агента з трубками, які виходять до торцевої поверхні підстави біля щілинного сопла і в канали в нижній частині камери, які виконані по типу сопла Лаваля, нижня частина камери виконана у вигляді автономного вузла модифікування чи активізації, шарнірно укріпленого до камери дуттьового пристрою з фіксатором кутового розташування у вертикальній площині, причому до торців трубок-жиклерів, які виходять в канали, прикріплюються знімні конусні дефлектори з перфорованою боковою циліндричною поверхнею завдяки різьбового з'єднання, а трубки підводу розчину ПАР виходять до торцевої поверхні підстави врівень з нею у вигляді сопел з розкриттям факелу розпилу в горизонтальній площині. Патрубок підводу енергоносія автономного вузла модифікування чи активізації прикріплений до каналу під кутом. Жиклер виходить в канал з можливістю регулювання положення його торця та фіксації. Виконання в пропонуємому пристрої нижньої частини камери у вигляді автономного вузла модифікування чи активізації, значно розширює функціональні можливості, так як дозволяє виробляти не тільки грубі, а й тонкі та супертонкі волокна високої якості. Підвід розчину ПАР до щілинного сопла дуттьового пристрою за допомогою сопел, виконаних у торцевої поверхні підстави врівень з нею, причому з розкриттям факелу розпилу в горизонтальній площині забезпечує високу якість розпилу поверхнево-активної речовини на струминах розплаву, а це в свою чергу забезпечує їх розщеплення в послідуючому на більш дрібні струмини, котрі витягуються потоком аеризованого модифікатора чи активізованою горючою газовою сумішшю до виникнення тонких чи супертонких волокон. Таким чином, заявляємий дуттьовий пристрій для обробки струмин розплаву термопластичних матеріалів є новим. Порівняно проста конструкція обслуговування пристрою в роботі, забезпечує пропонуємому пристрою промислове застосування. Винахід пояснюється кресленнями, на яких представлені: Фіг.1 - загальний вигляд пристрою (вигляд зверху); Фіг.2 - розріз по А-А фіг.1; Фіг.3 - вигляд І фіг.2; Фіг.4 - вигляд II фіг.3. Дуттьовий пристрій складається з камери 1 (Фіг.1) зі щілинним соплом 2 (фіг.2), кришки 3, земної торцевої стінки 4 (фіг.1) та підстави 5 (фіг.4), патрубка 6 (фіг.1) підвода енергоносія, патрубка 7 (фіг.2) підвода розчину ПАР, патрубка 8 (фіг.1) підвода модифікуючого чи активізуючого агента, трубок 9 (фіг.2) підвода розчина ПАР, які виходять до торцевої поверхні підстави 5 у щілинного сопла 2. Нижня частина камери 1 виконана у вигляді автономного вузла 10 модифікації чи активізації за допомогою шарніра 11 (фіг.3) прикріплюється до камери 1 дуттьового пристрою з фіксатором 12 кутового положення у вертикальній площині. До торців тр убок-жиклерів 13, які виходять в канали 14 прикріплюються знімні конусні дефлектори 15 з перфорованою боковою циліндричною поверхнею 16 завдяки різьбового з'єднання 17. Трубки 9 підвода розчину ПАР, окрім того, виходять до торцевої поверхні підстави 5 врівень з нею, причому у вигляді сопел 18 з розкриттям факелу розпилу. Патрубок 19 підвода енергоносія автономного вузла 10 модифікації чи активізації прилягає до каналу 14 під кутом, а жиклер 13 виходить у канал 14 з можливістю регулювання розташування його торця та фіксації завдяки гайці 20. Пристрій забезпечений фіксуючим гвинтом 21, а також вентилем 22 регулювання витрати модифікатора чи газу, а також вентилем регулювання тиску енергоносія, витрат ПАР та інш. (не показано). Дуттьовий пристрій для обробки струмин розплаву працює наступним чином. Перш за все дуттьовий пристрій встановлюють на певній відстані попарно один проти одного під жаростійким багатофільєрним постачальником в реакторі так, що їх щілинні сопла повернуті одне до одного. Автономні вузли 10 модифікації чи активізації шляхом повороту в вертикальній площині встановлюється (експериментальне) під певним кутом дій модифікуючого чи активізуючого (розщеплюючого) потоку. Фіксатором 12 закріплюються вибрані кутові положення. Потік енергоносія, наприклад, стисненого повітря, під певним тиском надходить через патрубки 6 в камеру 1, а через патрубок 19-в канал 14, і проходить відповідно через щілинне сопло 2 та канали (сопла Лаваля) 14. Одночасно через патрубок 7 подається розчин ПАР (витрати якого регулюються вентилем (не показано)), а через патрубок 8-модифікатор. При одержані супертонких волокон в канал 14 подається кисень, а в патрубок 8 горючий газ, наприклад, ацетилен; в цьому технологічному перебігу де флектор 15 може бути знятий при виробництві супертонких волокон. Розчин ПАР, який надходить з трубок 9, здувається у вигляді численних крапельок в соплах 18, котрі вдарюючись у внутрішню поверхню кришки З (з високою чистотою обробки поверхні, приблизно порядку VRz 0,63) за рахунок тиску потоку енергоносія розпилюється з розкриттям факелу по всій довжині щілинного сопла. Вдарюючись об струмини розплаву в зоні волокноутворення, високодисперсні крапельки молекул поверхнево-активної речовини сприяють зниженню поверхневого натягу на межі розплавповітря, забезпечуючи тим самим виникнення нових поверхонь розділу в створюваних первинних волокнах, котрі, завдяки наявності автономного вузла 10 модифікуються (в залежності від того, який тип волокна необхідно одержати). За допомогою патрубка 8 надходить, наприклад, модифікатор (при одержані грубих, тонких волокон чи холста ВП) а завдяки патрубка 19-стиснене повітря. В каналі 14 відбувається попереднє розпилювання модифікатора крізь чарунку перфорованої бокової циліндричної поверхні 16. За рахунок розширення аерованого потоку модифікатора і збільшення статичного тиску крапельки модифікатору розподіляються по всій внутрішній поверхні каналу 14 (виконаного за типом сопла Лаваля), причому рівномірно в точках вісесиметричних кіл, паралельних підставі конусного дефлектора 15. Направляючись до виходу з каналу 14, крапельки модифікатору надходять на конус дефлектора 15, де штовхаючись з іншими крапельками, які зриваються з найбільш звуженої внутрішньої поверхні каналу 14. В результаті останнього на поверхні конуса дефлектора 15 виникають рівнотовщинні плівки, які підживлюються надходжуючим безперервно модифікатором через жиклер 13, кількість якого регулюється вентилем 22. Тиск енергоносія, наприклад, стисненого повітря захоплює плівку модифікатора до підстави конуса дефлектора 15, де в зазорі 5 (див. фіг.4) зривається з країв конусного дефлектора 14 та каналу 14 автономного вузла 10 модифікації чи активізації. При забезпеченні вузлом однакової швидкості по всьому периметру конусного дефлектора 15 та рівнозначності сил, з одного боку зриваючих плівку рідини (модифікатора) з конуса, а з другогоїї поверхневого натягу відбувається тонкодисперсний розпил модифікатора. Необхідна дисперсність досягається за рахунок зміни тиску енергоносія (стисненого повітря) автономного вузла 10 шляхом регулювання величини зазору 5 (див. Фіг.4); високодисперсний розпил модифікатора при невеликих його витратах (порядка 15-100мл/хвилину -в залежності від кількості первинних волокон в зоні волокноутворення) забезпечує якісну обробку первинних волокон з попередньо підготовленою (обробленою розчином ПАР) поверхнею в реакторі. Використання останнього дозволяє термостабілізувати зону волокноутворення. При одержанні тонких чи супертонких волокон конусний дефлектор бажано виготовляти із жаростійкої сталі типу 12ХЛВНЛ10Т чи іншої, яка забезпечує необхідну жароміцність. При цьому регулюють кутове розташування автономних вузлів 10 дуттьових пристроїв таким чином, щоб створити необхідний гідродинамічний стан в зоні активації первинних волокон шляхом деякого зміщення кутів атаки газоповітряних факелів дуттьових пристроїв один відносно одного. Через патрубок 8 подають горючий газ, наприклад, ацетилен, а через патрубок 19-кисень. Необхідне співвідношення компонентів горючою суміші регулюються відповідним вентилем витрати, а факел-регулюється положенням торця жиклера 13 (закріплюється гайкою 20) в каналі 14(див. Фіг.4). Приклад 1. Одержання грубих волокон. Використовують базальт (Янова Долина, Ровенської області, Україна). Температуру в печі доводять до 17231725К, в фідері-до 1648-1650К, на жаростійкому 12-ти фільєрному постачальнику-до 1633-1635К (по "ОПИР'у"). Кут а таки первинних струмин розплаву вибирають в межах 16-18°. В патрубок 6 подають стиснене повітря під тиском 0,15МПа; водний розчин етилсиліконата натрію (0,3%) подають в патрубок 7 під тиском 0,155-0,16МПа; використовують модифікатор-парафіновий замащувач (емульсія типу олія-вода: парафін, вазелин, трансформаторне масло, препарат ОС-20-оксиетиловані жирні спирти фракції С 16-C18 зі ступеню оксиетилювання 20; закріплювача-оцтова сіль диціандіамінформальдегідної смоли (ДЦУ). Модифікатор подають через патрубок 8 під тиском 0,16МПа. Енергоносій-стиснене повітря - подають в автономний вузол 10 за допомогою патрубка 19 під тиском 0,17-0,20МПа. Розчин ПАР і модифікатор використовували у кількості 15-20мл/хвилину. Жиклером 13 шляхом посування його в каналі 14 при ослабленій гайці 20, а також регулюванням тиску повітря, яке подається в патрубок 19 досягається тонко дисперсний розпил парафінового замащувана. Температуру в реакторі підтримують в межах 423-443К (за рахунок відводу тепла від жаростійкого постачальника шляхом регулювання його відтоку від реактора). При діаметрі грубого волокна 170-200мкм міцність на розрив складала 350-400МПа (таблиця). Неволоконні включення відсутні; Волокно прямолінійної геометрії мало довжину в межах 7-8 метрів, гнучкість (d/D, d - діаметр волокна, см, D-діаметр бобини, на яку накручують волокно без пошкодження, см) - 0,50,65см-1. Приклад 2. Одержання тонких волокон. Аналогічно як по прикладу 1, але стиснене повітря подають під тиском 0,6-0,65МПа, а 0,3%-вий водноспиртовий розчин етилсиліконата натрію, а також парафіновий замащував - подається під тиском 0,7-0,8МПа (регулювання факела розпилу модифікатора проводять як за прикладом 1). Температур у в реакторі підвищують до 593-633К і в процесі використання скломаси підтримують у вказаних межах. Середній діаметр волокна складав 9мкм, кількість неволоконних включень розміром більше 5х10'4м змінювалась у межах від 2 до 3% (див. таблицю). Приклад 3. Одержання супертонких волокон. Виконується аналогічно прикладу 1, однак в патрубок 8 подають ацетилен, а в патрубок 19-кисень при співвідношенні 1:4. Автономні вузли 10 дуттьових пристроїв шляхом послаблення фіксаторів 12 кутового положення встановлюють з деяким зміщенням кутів атаки факелів активізації розщеплення первинних волокон, причому тиск повітря, горючих газів а також 0,3% водно-спиртового розчину ПАР збільшують до 0,8-0,9МПа. Жиклером 13 шляхом зміщення розташування його торця з конусним дефлектором 15 (зміна зазору d) і зміни тиску ацетилену і кисню досягають об'ємного газо-полум'яного факелу. При надходженні в активізуючу зону первинні волокна розщеплюються і аерованим повітряним потоком, який надходить зі щілинного сопла 2 дуттьового пристрою розщеплюється з послідуючим охолодженням до супертонкого волокна. Середній діаметр волокна не більше 2мкм (див. таблицю), кількість неволоконних включень розміром більше 0,25мм - не більше 6%. Таким чином пропонуємий дуттьовий пристрій розширює номенклатуру виробництва волокон і поряд з грубими волокнами дозволяє одержати тонкі і супертонкі волокна. Таблиця Дуттьовий пристрій Відомий (грубі волокна) Пропонується: Грубі волокна Тонкі волокна Супертонкі волокна Тиск на вході в головку, МП А Розчину Енергоносія ПАР Діаметр Довжина волокна волокна, мкм м Не волоконні включення, % Міцність на Гнучкість, розрив МПа см -1 0,15 0,15-0,16 150-200 5-7 відсутні 300-320 0,3-0,4 0,15 0,6-0,65 0,15-0,16 0,7-0,8 170-200 ~9 7-8 відсутні 2,0-3,0 350-400 0,5-0,65 0,8-0,9 0,8-0,9 ~2

ДивитисяДодаткова інформація

Назва патенту англійськоюA blow device for processing jets ot thermoplastic material melt

Автори англійськоюBoiko Heorhii Petrovych, Horlytskyi Borys Oleksandrovych

Назва патенту російськоюДутьевое устройство для обработки струи расплава термопластичних материалов

Автори російськоюБойко Георгий Петрович, Горлицкий Борис Александрович

МПК / Мітки

МПК: C03B 37/01

Мітки: струменів, дуттьовий, матеріалів, пристрій, обробки, розплаву, термопластичних

Код посилання

<a href="https://ua.patents.su/4-65685-duttovijj-pristrijj-dlya-obrobki-strumeniv-rozplavu-termoplastichnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Дуттьовий пристрій для обробки струменів розплаву термопластичних матеріалів</a>

Попередній патент: Спосіб прогнозування якості в’яжучої композиції

Наступний патент: Підводний буровий верстат

Випадковий патент: Комбікорм для молодняку яєчних перепелів