Спосіб акустичного контролю геометричних характеристик внутрішньої поверхні труб

Номер патенту: 67342

Опубліковано: 15.06.2004

Формула / Реферат

1. Спосіб акустичного контролю геометричних характеристик внутрішньої поверхні труб, який полягає в тому, що прямий суміщений ультразвуковий перетворювач і співвісний з ним відбивач встановлюють всередині по осі контрольованої труби, заповненої контактною рідиною, в осьовому напрямку збуджують ультразвукові коливання, приймають відбиті від внутрішньої поверхні труби сигнали та за розміщенням їх в часі визначають геометричні характеристики, який відрізняється тим, що ультразвукові коливання до стінки труби відхиляють від повздовжньої осі по радіусах в усіх напрямках з допомогою нерухомого відбивача, виконаного у вигляді конуса з кутом нахилу твірних 45°, а на основі аналізу амплітуди та тривалості прийнятих сигналів визначають вагомість виміряного значення в поперечному перерізі труби.

2. Спосіб акустичного контролю геометричних характеристик внутрішньої поверхні труб за п. 1, який відрізняється тим, що для фокусування на поверхні труби відбитих від відбивача ультразвукових коливань (для підвищення інформативності та потужності луносигналу від внутрішньої поверхні труби) використовують конус з вгнутою вздовж твірних бічною поверхнею.

3. Спосіб акустичного контролю геометричних характеристик внутрішньої поверхні труб за п. 1, який відрізняється тим, що для коректування впливу зміни швидкості поширення ультразвуку у контактній рідині на результат вимірювання використовують луно-сигнали, відбиті від корпуса, в якому розміщені конусний відбивач та перетворювач, для цього вимірюють часові інтервали між зондувальним імпульсом та першим відбиттям або між двома відбиттями від корпуса.

Текст

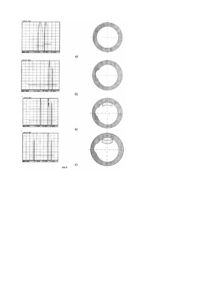

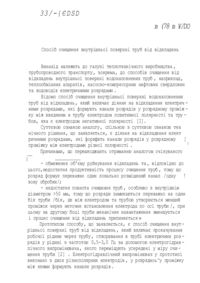

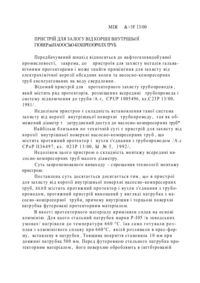

Винахід відноситься до акустичного контролю матеріалів і може бути використаний для контролю геометричних характеристик внутрішньої поверхні труб (зношення, радіусу, форми) зі сторони їх внутрішньої поверхні, коли контроль зовні недоцільний або неможливий, наприклад, у випадку оцінки технічного стану колони обсадних труб в свердловині. Відомий спосіб визначення внутрішнього діаметру колони (кавернометрія) та форми її внутрішньої поверхні (профілеметрія) в геофізиці з використанням електромеханічного методу, який реалізований в ряді серійної геофізичної апаратури - каверномірах та профілемірах [1, 2]. В цьому способі використовуються резистивні перетворювачі лінійних переміщень в електричні сигнали, які механічно зв'язані зі своїми вимірювальними важелями (щупами). Принцип реалізації способу базується на взаємодії одного плеча вимірювального важеля зі стінкою свердловини, а іншого - з рухомим елементом перетворювача. Вимірювання діаметру відбувається за кутом розкриття трьох вимірювальних важелів, розміщених через 120° навколо корпусу. Пропорційно до кута розкриття важелів змінюється опір реостату перетворювача. Вимірювання профілю колони відрізняється від вимірювання діаметру тим, що важелі попарно зв'язані між собою механічно або електрично так, що кожна пара вимірює діаметр в даному перерізі. Розкриття кожної пари важелів перетворюється в електричну величину своїм перетворювачем. Вимірювані сигнали знімаються з повзунків реостатів, поступають на комутатор, розділяються в часі та по геофізичному кабелю передаються на наземний пульт. При цьому результати вимірювання характеризують відхилення даного перерізу колони від кола. Недоліками такого способу є те, що: через невелику кількість вимірювальних важелів (розміщення великої кількості важелів, перетворювачів та каналів вимірювання в габаритах приладу досить складне, особливо в свердловинних під час контролю обсадних колон) інформація про форму та максимальне зношення в поперечному перерізі труби є недостатньо повною; він не дозволяє проводити безперервний контроль, а тільки дискретні виміри шляхом почергового закриття-розкриття важелів; він не відображає реальної картини всього поперечного перерізу; знижується точність вимірювань внаслідок зношення контактних вимірювальних важелів. Зношування обсадних колон, як правило, характеризуються варіаціями середнього значення вздовж колони, природа яких обумовлена випадковим характером самого процесу. Гарантією виявлення всіх пошкоджень може бути тільки неперервне вимірювання. Значно зменшити похибку можна з допомогою приладів, які можуть дати неперервний профіль внутрішньої поверхні обсадної колони. Прилади типу щупових каверномірів та профілемірів таким вимогам не відповідають. Крім цього, потрібно відмітити, що безконтактні способи є більш прогресивними. Відомо також ряд способів визначення профілю трубних колон на базі електромагнітного методу [3, 4]. Спосіб [3] дозволяє наближено визначати середній внутрішній діаметр з допомогою вихрострумового методу. В [4] спосіб реалізують з допомогою перетворювача, що має можливість обертання, та отримують гвинтову розгортку внутрішніх розмірів труб і картограму поперечного перерізу, суміщають цю картограму з еталонною і визначають внутрішні розміри шляхом порівняння радіусів виміряної та каліброваної картограм та визначення проміжків між стінкою колони та перетворювачем. Дані способи є безконтактними, високопродуктивними, але мають ряд своїх недоліків. Основним недоліком, що стримує широке застосування апаратури на базі цих способів контролю обсадних колон, є сильне спотворення реєструючих кривих, що ускладнює їх інтерпретацію. Ці спотворення обумовлені впливом електромагнітних завад, і тому можна зробити хибні висновки про стан пошкодження. Недоліком способу [3] є те, що результатом контролю є інтегральна оцінка зношення поверхні, тобто результати контролю усереднюються по колу та довжині зонда, а це ускладнює оцінку степені пошкодження колони при розрахунках на допустимі навантаження. Ще одним недоліком є їх низька роздільна здатність - не виявляються малі локальні пошкодження колони. Відомий ще спосіб ультразвукового контролю розмірів труб [5], в якому перетворювачі розміщують по колу, центр якого співпадає з поздовжньою віссю контрольованої труби, випромінюють в декількох напрямках ультразвукові імпульси, приймають відбиті від внутрішньої та зовнішньої поверхонь труби сигнали, і за різницеючасу прийняття сигналів визначають ступінь зношення. Недоліком такого способу є наявність великої кількості первинних перетворювачів. Найбільш близьким за функціональним призначенням є відомий спосіб акустичного контролю труб імерсійним луно-імпульсним методом [6], в якому прямий ультразвуковий перетворювач вводять всередину контрольованої труби, випромінюють ним ультразвукові коливання в осьовому напрямку, перед перетворювачем розміщують дзеркало під кутом 45°, що відхиляє промені до стінки труби. Відбиті від внутрішньої та зовнішньої стінок потрапляють зворотнім шляхом на перетворювач; вимірюючи часові інтервали між відбиттями, визначають товщину стінки труби. Обертанням дзеркала та повздовжнім переміщенням системи "перетворювач-дзеркало" забезпечують сканування поверхні труби. Кривизна дзеркала додатково дозволяє фокусувати акустичні коливання. Недоліком такого способу є те, що сканування поверхні труби здійснюється по гвинтовій лінії, і тому з його допомогою не можна отримати геометричні характеристики труби в її поперечному перерізі. Необхідність обертання відбивача ускладнює конструкцію та знижує надійність роботи способу. Інформація тільки про максимальне зношення труб в колоні недостатня для використання її при розрахунках міцності колони. Наприклад, при вимірюванні максимального зношення форм а та б (фіг.1) одержується один і той же результат. Але очевидно, що зношення за схемою а спричиняє значно більше зменшення моменту інерції, ніж за схемою б. При дії навантаження в колоні будуть виникати абсолютно різні напруження. При одному і тому ж максимальному зношенні його форма може виявитися головною причиною виникнення аварій. Міцність колони залежить не тільки від максимального зношення, але і від форми в поперечному перерізі. Крім того, усереднення площі поперечного перерізу обсадної колони не дозволяє використовувати отриману інформацію для розрахунку труб на внутрішній та зовнішній надлишковий тиск та навантаження. Наприклад, якщо прилад виміряв залишкову площу одностороннього зношення труби, то інтерпретація результатів не буде однозначною. При рівних площах допустиме навантаження на розтяг буде в першому випадку більше ніж в три рази меншим за навантаження в другому випадку [7]. Аналогічні висновки стосуються і розрахунку на зминання. Звідси випливає, що прилади, які визначають площу поперечного перерізу труби, дають тільки якісну оцінку наявності пошкодження, за якою не можна визначити ступінь небезпеки. В основу винаходу поставлено задачу розробки способу контролю геометричних характеристик внутрішньої поверхні труб (радіусу, форми (вздуття, зминання та інше) та фактичного зношення) з їх внутрішньої сторони, з допомогою якого можна буде отримати достовірну інформацію про кількісну оцінку вказаних характеристик по довжині колони, при цьому використавши один ультразвуковий перетворювач та безобертову систему сканування, шляхом відхилення ультразвукових коливань від поздовжньої осі труби по радіусах до її стінки. Такі вимоги до способу контролю є особливо актуальними при оцінці технічного стану обсадних колон в свердловині та інших схожих об'єктів, коли існують обмеження в габаритах глибинної вимірювальної апаратури, для забезпечення її прохідної здатності по трубах, та високі вимоги до надійності її роботи. Задача вирішується тим, що у відомому способі [6] акустичного контролю геометричних характеристик труб, в якому прямий суміщений ультразвуковий перетворювач і співвісний з ним відбивач встановлюють всередині по вісі контрольованої труби, заповненої контактною рідиною, збуджують ультразвукові коливання в осьовому напрямку, приймають відбиті від внутрішньої поверхні труби сигнали та за розміщенням цих сигналів в часі визначають необхідні геометричні характеристики, згідно з винаходом, відбивач є нерухомий і виконується у вигляді конуса з кутом нахилу твірних 45°, а за аналізом амплітуд та тривалості прийнятих сигналів можна говорити про вагомість виміряного значення в поперечному перерізі труби. Для контролю використовують імерсійний акустичний луно-імпульсний метод контролю. Ультразвуковий прямий суміщений перетворювач та конусний відбивач з кутом нахилу твірних 45° розміщують по осі контрольованої труби, що заповнена рідиною, яка є контактним акустичним середовищем. Матеріал конуса повинен забезпечувати високий коефіцієнт відбиття поздовжньої ультразвукової хвилі, тобто мати якомога більший характеристичний опір в порівнянні з контактним середовищем. На фіг.1 показано типові форми зношення обсадних труб. Запропонований спосіб реалізується схемою, що зображена на фіг.2, а на фіг.3 продемонстровано результати експериментів, як приклад застосування способу, при контролі обсадної труби діаметром 168мм з промодельованими штучними дефектами. Всередині труби 1 (див. фіг.2) співвісно з нею розміщують перетворювач ультразвукових коливань 2 та конусний відбивач 3 з кутом нахилу твірних 45° в корпусі 4. Конусний відбивач відбиває випромінювані перетворювачем ультразвукові коливання по радіусах до стінки труби в усіх напрямках. На фіг.3 показано часові розгортки, які ілюструють прихід сигналів на перетворювач від внутрішньої поверхні труби для різних типових форм зношення, промодельованих на зразку обсадної труби діаметром 168мм та номінальною товщиною стінки 8,9мм. Запропонований спосіб реалізується наступним чином. Перетворювачем 2 збуджуються ультразвукові коливання, які поширюються через контактну рідину в напрямку відбивача 3 і відбиваються ним по радіусах до стінки труби в усіх напрямках, пройшовши (і частково відбившись при цьому) через стінку корпусу 4. В результаті відбиття від корпусу будуть прийматися луно-сигнали, які не є інформативними при контролі геометричних характеристик, але їх зручно використати при необхідності коректування швидкості поширення ультразвуку у контактній рідині (шляхом вимірювання часового інтервалу між зондуючим імпульсом та першим відбиттям, або між двома відбиттями від корпусу). Далі відбувається відбиття ультразвукових коливань від внутрішньої поверхні труби, які попадають на перетворювач тим же шляхом, але в зворотному напрямку. Аналізуючи спектр прийнятого сигналу (розміщення в часі імпульсів, відбитих від поверхні труби, їх амплітуду та тривалість), можна визначити характер зношення внутрішньої поверхні труб та її форму. Потрібно відмітити, що для реалізації способу потрібно шляхом послаблення зондуючого сигналу позбавитись приходу імпульсів, відбитих від зовнішньої поверхні труби, тому що за рахунок великої різниці швидкостей поширення поздовжньої ультразвукової хвилі у воді та сталі (приблизно в чотири рази швидкість у сталі більша) при нерівномірному зношенні труби сигнали, відбиті від внутрішньої та зовнішньої поверхонь будуть накладатися одні на одних, і інтерпретація їх розподілу буде неможливою. Для збільшення інтенсивності та інформативності прийнятого сигналу від внутрішньої поверхні потрібно сфокусувати на поверхні труби відбиті від відбивача ультразвукові коливання. Це можна зробити шляхом використання відбивача з вгнутою вздовж твірних конуса бічною поверхнею (див. фіг.2, б). Корпус 4, в якому розміщуються перетворювач та відбивач, в місці проходження ультразвуку повинен мати якомога меншу товщину стінки для того, щоб мінімізувати втрати енергії випромінювання. Ця частина корпусу повинна також виготовлятися з матеріалу, що має низький акустичний імпеданс для того, щоб забезпечувалася велика прохідна здатність для межі розділу з контактним середовищем. На фіг.3 як приклад реалізації запропонованого способу продемонстровано результати його експериментальної оцінки. Проведено лабораторні дослідження на зразку обсадної труби діаметром 168мм та номінальною товщиною стінки 8,9мм з промодельованими штучними дефектами форми з використанням серійного дефектоскопа УД2-70, і проілюстровано одержані часові розгортки та відповідні їм проконтрольовані поперечні перерізи. На фіг.3, а показано можливість контролю внутрішнього радіусу (вимірюється часовий інтервал до першого імпульсу, відбитого від внутрішньої поверхні) та товщини стінки (вимірюється часовий інтервал між першим імпульсом та другим, відбитим від зовнішньої поверхні) для незношеної (або рівномірно зношеної) труби, що має круглий поперечний переріз. На фіг.3, б показано можливість контролю одностороннього зношення, максимальна глибина якого становила 3,7мм. На фіг.3, б та в продемонстровано результат контролю одночасно одностороннього зношення та зминання внутрішньої поверхні, яке моделювалося шляхом введення в контрольований поперечний переріз полоски обсадної труби (спочатку випуклою стороною до осі труби, а потім вгнутою). Про зменшення внутрішнього радіусу свідчить поява на екрані дефектоскопа першого імпульсу (див. фіг.3, б та в). В другому випадку зафіксовано найменший радіус 58,5мм, а в першому 66,3мм при номінальному значення 75,1мм (другий імпульс). Віддаль до максимального зношення 78,7мм. Результати експериментів відповідають реальним розмірам дефектів. Джерела інформації: 1. Аппаратура и оборудование для геофизических исследований нефтяных и газовых скважин. Справочник / А.А.Молчанов, В.В.Лаптев, В.Н.Моисеев. - М: Недра, 1987. 2. А. с. СССР №866146, МКИ Е21В47/00. Скважинный прибор для исследования технического состояния обсадных колонн / Едигарова И.Г., Илне Б.Л., Перельман Г.Е., Талалян А.И. - Б.И. 35. - 1981. 3. Попов Л.П., Емельянов Ю.Д. Дефектоскопия обсадных колонн // Машины и нефтяное оборудование. 1971. - №9. - С. 27-30. 4. А. с. СССР №1137188, МКИ Е21В47/00. Электромагнитный профилограф трубных колонн / Андрианов И.И., Зерщиков А.Е., Игонин В.П. и другие - Б.И. 4. - 1985. 5. А. с. СССР №699794, МКИ G01В17/00. Способ ультразвукового контроля размеров труб / Бажалук Я.М., Бучик М.И., Громов Р.В. и другие - Б.И. 30. -1979. 6. Ультразвуковой контроль материалов. Справ, изд. И. Крауткремер, Г. Крауткремер. Пер. с нем. - М.: Металлургия, 1991. С. 506-507. 7. Кисельман М.И. Выбор направлений работ по дефектоскопии изношенных обсадных колонн // Газовая промышленность, серия Бурение газовых и газоконденсатных скважин. -М.: 1979. - Выпуск 1. - С. 5-15.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for acoustically monitoring the geometric characteristics of the inside surface of a pipeline

Автори англійськоюKarpash Oleh Mykhailovych

Назва патенту російськоюСпособ акустического контроля геометрических характеристик внутренней поверхности трубопровода

Автори російськоюКарпаш Олег Михайлович

МПК / Мітки

МПК: G01B 17/02

Мітки: поверхні, характеристик, геометричних, акустичного, труб, внутрішньої, контролю, спосіб

Код посилання

<a href="https://ua.patents.su/4-67342-sposib-akustichnogo-kontrolyu-geometrichnikh-kharakteristik-vnutrishno-poverkhni-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб акустичного контролю геометричних характеристик внутрішньої поверхні труб</a>

Попередній патент: Спосіб дослідження структури і елементного складу речовини і пристрій для здійснення цього способу (мікрозонд іонний)

Наступний патент: Бучардовочний віброударний пристрій

Випадковий патент: Солі авермектинів, заміщених у положенні 4", які мають пестицидні властивості