Твердосплавна вставка

Номер патенту: 6742

Опубліковано: 29.12.1994

Автори: Лісовський Анатолій Феліксович, Ліненко-Мельников Юрій Петрович, Ткаченко Микола Володимирович, Грачова Тетяна Енгельсівна

Формула / Реферат

Твердосплавная вставка для оснащения породоразрушающего инструмента, состоящая из центральной части и охватывающей се оболочки, выполненных из карбида вольфрама и связующего металла группы железа, в которой оболочка выполнена с повышенным содержанием связующего металла, распределенным в радиальном направлении по ее толщине с возрастанием к наружной поверхности, отличающаяся тем, что в связующем металле оболочки дополнительно содержится бор, распределенный в радиальном направлении по ее толщине от не менее 0,001 мас.% в связующем металле на внутренней поверхности оболочки до 0,02-0,07 мас.% в связующем металле на наружной поверхности, при этом ширина оболочки составляет 0,2 ... 0,475 ширины вставки.

Текст

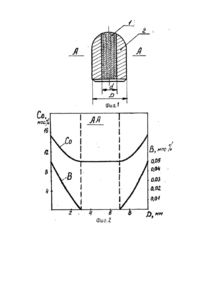

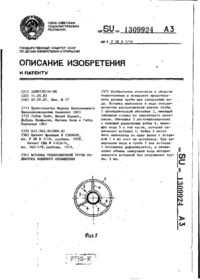

Изобретение относится к области породоразрушающего инструмента, непосредственно к твердосплавным вставкам, которыми оснащается этот инструмент. Известны твердосплавные вставки для оснащения породоразрушающего инструмента, выполненные из однородного твердого сплава на основе карбида вольфрама и в качестве связующего металла-кобальта (В.И.Третьяков. Металлокерамические твердые сплавы. Москва, Металлургиздат, 1982 г,), В процессе работы таких вставок происходит интенсивный их износ на периферии, что приводит вставки к преждевременному выходу из строя по износу. Чтобы устранить этот недостаток, были предложены вставки, состоящие из нескольких зон, выполненных из различных марок твердого сплава (Пат.США № 2842342, кл. 255-63, опубл.08.07.58г,). Зоны различались количественным содержанием карбида вольфрама и1 связующего металла, при этом периферийные участки вставки были изготовлены из сплава с пониженным содержанием связующего металла (6-10 мас.% Со, 00-94 мас.% WC), а центральная часть была выполнена с повышенным содержанием связующего (15-20 мас.% Со, 80-85 мас.% WC). Такое выполнение твердосплавной вставки позволило увеличить ее износостойкость. Одним из недостатков известных твердосплавных вставок является низкая прочность, в результате чего они выходили из строя по поломкам. Наиболее близким техническим решением, принятым нами за прототип, является твердосплавная вставка для бурового инструмента (см. Патент США. Вставки для шарошечной буровой коронки, № 4372404, М. кл. Ε 21 В 10/08, Н. кл. 175/374, опубл. 8.02.1983 г.), состоящим из центральной части, которая ло всей длине вставки выполнена с пониженным содержанием связующего металла и охватывающей ее оболочки, содержание связующего металла, в которой возрастает к периферии вставки. Ширина центральной части вставки в материалах патента не оговорена. Содержание связующего металла в центральной части вставки составляет 6-10 мас.% Со, остальное - карбид вольфрама, а в охватывающей ее оболочке 12-18 мас.% Со. В процессе изготовления такой вставки происходит частичное перераспределение кобальта между центральной частью и оболочкой, в результате чего в оболочке содержание связующего металла плавно возрастает к периферии вставки. Одним из недостатков вставки является ее низкая циклическая стойкость в условиях интенсивных ударных нагрузок при ударно-вращательном бурении, особенно крепких горных пород sож = 50-70 МПа). Одной из причин низкой циклической прочности твердосплавных вставок является слабое адгезионное взаимодействие на межфазной границе карбидная фаза - связующий металл, в результате чего преимущественно на этой границе зарождаются усталостные трещины. В основу изобретения поставлена задача такого усовершенствования конструкции твердосплавной вставки, при которой путем введения в оболочку легирующего элемента - бора обеспечивается повышение циклической стойкости, и за счет этого увеличение ресурса работы вставки. Для решения поставленной задачи в известной твердосплавной вставке, состоящей из центральной части и охватывающей ее оболочки, выполненных из карбида вольфрама и связующего металла, группы железа, в которой оболочка выполнена с повышенным содержанием связующего металла, распределенным в радиальном направлении по ее толщине с возрастанием к наружной поверхности, согласно изобретению в связующем металле оболочки дополнительно содержится бор, распределенный в радиальном направлении по ее толщине от не менее 0,001 мас.% в связующем металле на внутренней поверхности оболочки до 0,020,07 мас.% в связующем металле на ее наружной поверхности, при этом ширина оболочки составляет 0,2...0,475 ширины вставки. При создании в оболочке градиента распределения бора от не менее 0,001 мас.% до 0,02-0,07 мас.% в связующем металле образуются твердые растворы, которые имеют более высокий модуль упругости и микротвердость по сравнению со связующим металлом не содержащим бор. Это позволяет увеличить несущую способность связующей фазы. После жидкофазного спекания в период кристаллизации расплава связующего металла углерод из расплава диффундирует на межфазные поверхности карбид металласвязка, ухудшая их адгезию. Бор имеет высокое сродство к переходным металлам, углероду и связующему металлу. В связи с этим бор снижает диффузионную активность углерода и образует в твердом растворе связки и на межфазной границе прочные связи с атомами металлов и углерода, увеличивая адгезию связки к карбидной фазе. В процессе работы микротрещины перемещаются преимущественно по объему связкии по межфазным границам карбидная фаза-связка. Увеличивая адгезию связки к карбидной фазе и упрочняя связку, бор препятствует распространению микротрещин. Повышенное содержание бора и связующего металла на наружной поверхности оболочки дает комплексный положительный эффект по увеличению стойкости твердосплавных вставок. При увеличении содержания связующего металла в оболочке увеличивается толщина его прослоек в структуре материала, которые упрочняются более высоким содержанием бора в связке. Повышенное содержание бора в оболочке также необходимо для более полного связывания углерода, диффундирующего из расплава связующего металла в период его кристаллизации и для обеспечения высокой адгезии фаз. Таким образом, увеличение содержания бора одновременно с увеличением содержания связующего металла к наружной поверхности оболочки позволяет достичь максимального эффекта упрочнения на этой поверхности вставки. В результате комплексного воздействия бора на несущую способность связующей фазы и ее адгезию к карбидной фазе существенно тормозится скорость движения трещин в оболочке вставки, что увеличивает ее циклическую стойкость и ресурс работы в целом. Приведенные доводы показывают, что предложение не вытекает явным образом из известного уровня техники, следовательно, оно имеет изобретательский уровень. Возможность осуществления изобретения подтверждается графическими материалами, где на фиг.1 представлен общий вид заявляемой вставки; на фиг.2 дано распределение бора и кобальта в радиальном сечении А-А вставки. Твердосплавная вставка (фиг.1) выполнена цилиндрической и состоит из центральной части 1, выполненной из твердого сплава WC-Co, и охватывающей ее оболочки 2. Центральная часть 1 вставки, выполнена с пониженным содержанием связующего металла, например 8 мас.% Со (фиг.2), а охватывающая ее оболочка 2 с возрастающим к наружной поверхности вставки содержанием связующего металла и бора имеет толщину, равную 0,35 диаметра вставки. При этом содержание связующего металла в оболочке увеличивается к боковой наружной поверхности вставки от 9,9995 до 14,9925 мас.% Со, а содержание бора увеличивается От 0,00050 до 0,0075 мас.%, что соответствует в связующем металле не менее 0,005 мас.% на внутренней поверхности оболочки до 0,05 мас.% на наружной поверхности оболочки (оптимальный вариант заявляемой вставки соответствует примеру 1 в прилагаемой таблице). В качестве связующего металла могут быть использованы кобальт, никель, железо или их различные комбинации, которые являются эквивалентными друг другу. Возможно также выполнение вставки в виде пластины или иной формы, применяемой в горнодобывающей промышленности (в этом случае следует говорить о ширине вставки, а не о ее диаметре). В статическом состоянии твердосплавные вставки, запрессованные в стальной корпус породоразрушающего инструмента, испытывают только контактные напряжения сжатия. Разрушение горной породы, например при бурении шпуров, осуществляется путем одновременного вращения породоразрушающего инструмента и циклических ударов твердосплавным инструментом по горному массиву. В процессе работы твердосплавные вставки испытывают циклические знакопеременные нагрузки и абразивное воздействие горной породы. Последняя вызывает износ вставки, а циклические нагрузки при достижении предела усталостной прочности, вызывают появление микротрещин. Микротрещины зарождаются на поверхности вставки и распространяются по толщине оболочки вглубь вставки, перерастая постепенно в макротрещины, что вызывает поломки вставок. Таким образом, ресурс работы вставки зависит от скорости движения микротрещин в оболочке 2 вставки. В заявляемом техническом решении в результате введения бора скорость движения микротрещин в оболочке 2 вставки существенно замедляется. Экспериментальные исследования, проведенные нами, показывают, что если одновременно с изменением количества бора в оболочке 2, изменить ее толщину, то можно достичь высокой стойкости твердосплавной вставки в зависимости от энергии удара, крепости и абразивной способности горных пород, например, для горных пород прочностью s=70 МПа и абразивной способностью = 35 мг (определенной по методике ИҐД им.А.А.Скочинского), наиболее эффективной является ширина оболочки равная 0,35 ширины вставки. При отношении ширины оболочки к диаметру вставки менее 0,2 основной объем вставки занимает малопрочная центральная часть, которая хрупко разрушается при энергиях удара, принятых для оптимальной конструкции. Например, при диаметре вставки 10 мм и толщине оболочки 1,5 мм (отношение 0,15) диаметр центральной части вставки составит 7 мм. Чтобы предотвратить хрупкое разрушение центральной части такой вставки необходимо уменьшить энергию удара, что ведет к снижению скорости проходки и производительности вставки. При отношении ширины оболочки к диаметру вставки более 0,475 основной объем вставки занимает оболочка. Например, при .диаметре вставки 10 мм диаметр центральной части составит менее 0,5 мм. Такая вставка обладает высокой циклической прочностью и низкой стойкостью к абразивному износу, в результате чего она быстро выходит из строя по износу. Наилучшие показатели работы заявляемой вставки были получены при отношении толщины ее оболочки к диаметру в заявляемых границах (табл.1). Таким образом, были выявлены заявляемые параметры ширины оболочки и необходимое и достаточное для получения указанных выше технических результатов количество вводимого в оболочку бора. Данные сведены в таблицу (прилагается). Заявляемая твердосплавная вставка была получена по технологии следующим образом. Пример реализации соответствует п.1 таблицы. Сначала из смеси ВК6 (6 мас.% Со, 94 мас.% WC) формировали и окончательно спекали центральную часть вставки диаметром 3 мм и высотой 16 мм. Затем, из твердосплавной смеси ВК15 (15 мас.% Со, 85 мас.% WC) на центральную часть напрессовывали оболочку, на наружную часть .которой наносили слой из порошка нитрида бора. Толщину оболочки рассчитывают таким образом, чтобы после усадки диаметр всей вставки составлял 10 мм. С учетом коэффициента усадки 1,25 толщина напрессованной оболочки составила 4,4 мм. Собранную таким образом вставку повторно спекали в вакууме. Причем, при спекании в вакууме нагрев до температуры 1350°С осуществляли при остаточном давлении 1-10 Па. После достижения температуры 1350°С в рабочем пространстве печи создавали давление 30-40 МПа. При этих значениях температуры и давления осуществлялось жидкофазное спекание, при котором формировалась оболочка с повышенным содержанием связи и происходила частичная миграция расплава кобальта из контактирующих слоев оболочки в центральную часть. В результате миграции расплава кобальта в центральной части вставки содержание кобальта увеличилось с 6 мас.% до 8 мас.%, а в оболочке образовалось плавное увеличение кобальта в радиальном направлении к наружной поверхности от 9,9995 до 14,9925 мас.%. В период спекания при температуре 1350°С происходило разложение нитрида бора на азот и бор. Азот уходил в атмосферу печи, а бор диффундировал в оболочку вставки. Продолжительность выдержки составляла 3 минуты. Распределение бора по толщине оболочки представлено на фиг.2. При этом, на боковой поверхности вставки содержание бора составило 0,05 мас.% в связке. По описанной выше технологии была получена твердосплавная вставка, содержащая оболочку толщиной 3,5 мм и центральную часть. Центральная часть состояла из 92,0 мас.% WC и 8,0 мас.% Со. По толщине оболочки были получены следующие градиенты содержания компонентов: на внутренней поверхности оболочки получили 90,0 мас.% WC. 9,9995 мас.% Со, 0,00050 мас.%. В. что соответствует 0,005 мас.% В в связке; из наружной поверхности - 85,0 мас.% WC, 14,9925 мас.% Со, 0.0075 мас.% В, что соответствует 0,05 мас.% В в связке (табл. пример 1). Изменяя диаметр центральной части и толщину оболочки вставки, продолжительность выдержки при жидкофазном спекании, можно управлять распределением кобальта и бора в оболочке вставки. Продолжительность процесса жидкофаэного спекания рассчитывают исходя из коэффициента диффузии бора и толщины оболочки таким образом, чтобы по толщине оболочки получить заданное распределение бора. Аналогичным образом были получены твердосплавные вставки при средних, граничных и при выходе за граничные значениях отношения диаметра центральной части к общему диаметру вставки, и содержания бора по толщине оболочки. При тех же условиях были изготовлены вставки по прототипу. Данные сведены в таблицу (прилагается). Испытания по определению прочности при циклическом сжатии твердосплавных вставок были проведены на специальном гидравлическом стенде "Sonntag" по методу удара о стальную плиту. Критерием стойкости при циклическом сжатии вставки служило число ударов до разрушения. Вставки заявляемые и по прототипу зачеканивали в приспособление. Энергия удара была равной для всех вставок и контролировалась датчиком давления в магистрали маслопровода. Результаты испытаний приведены в таблице. Согласно приведенным испытаниям новый технический эффект достигается в пределах, указанныхв формуле изобретения.

ДивитисяДодаткова інформація

Назва патенту англійськоюHard-alloy insert

Автори англійськоюLisovskyi Anatolii Feliksovych, Linenko-Melnykov Yurii Petrovych, Tkachenko Mykola Volodymyrovych, Hrachova Tetiana Enhelsivna

Назва патенту російськоюТвердосплавная вставка

Автори російськоюЛисовский Анатолий Феликсович, Линенко-Мельников Юрий Петрович, Ткаченко Николай Владимирович, Грачова Татьяна Энгельсовна

МПК / Мітки

МПК: E21B 10/52, E21B 10/46

Мітки: вставка, твердосплавна

Код посилання

<a href="https://ua.patents.su/4-6742-tverdosplavna-vstavka.html" target="_blank" rel="follow" title="База патентів України">Твердосплавна вставка</a>

Попередній патент: Комплектна трансформаторна підстанція

Наступний патент: Гідравлічний привод автомобільного підіймача

Випадковий патент: Композиції у вигляді сухого порошку і системи для вакцинації свійської птиці