Спосіб одержання деталей з порожниною

Номер патенту: 72113

Опубліковано: 17.01.2005

Автори: Лобанов Олександр Іванович, Савчинський Іван Григорович, Алієв Іграмотдін Серажутдінович, Алієва Лейла Іграмотдіновна

Формула / Реферат

Спосіб одержання деталей з порожниною типу стакана з дном у штампі, що включає укладання заготовки в порожнину матриці, видавлювання під впливом деформуючого і опорного пуансонів, що зближуються, знімання деталі з деформуючого пуансона і її видалення з порожнини матриці, який відрізняється тим, що спочатку виконують видалення деталі з порожнини матриці шляхом відносного переміщення опорного пуансона і матриці, а потім здійснюють знімання деталі з деформуючого пуансона.

Текст

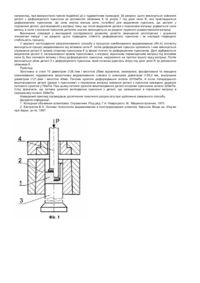

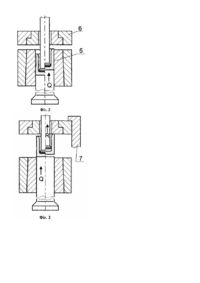

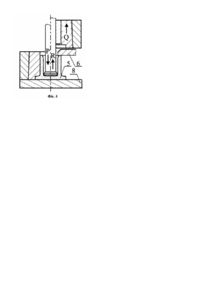

Винахід відноситься до галузі техніки, а саме до обробки металів тиском і може бути використаний при виготовленні деталей з порожниною штампуванням видавлюванням. Відомий спосіб видавлювання порожнистих виробів шля хом прикладання до торця заготовки деформуючого зусилля, у якому для зниження сил деформування і підвищення стійкості інструменту на бічну поверхню заготовки впливають силами, що збігаються по напрямку з металом, що видавлюється [1 рис.26, б, с.174]. Відомий також, обраний як прототип, спосіб одержання деталей з порожниною типу стакана з дном у штампі, що передбачає укладання заготовки в порожнину матриці, видавлювання під впливом деформуючого і опорного пуансонів, що зближуються, зйом деталі з деформуючого пуансона і її видалення з порожнини матриці при зворотному ході повзуна преса [1, рис.44, г, с.198, та рис.45, а і б, с.199]. Часто видалення пуансона з порожнини деталі передує її виштовхуванню з порожнини матриці, яке передбачене лише в самому кінці зворотного ходу коли, вмикається виштовхувач преса. При цьому деформуючий пуансон додає силовий вплив на деталь під дією якого може зчинитися і витягування деталі з порожнини матриці. Недоліком цих способів одержання деталей типу стакана є невисока стійкість деформуючого пуансона, обумовлена виникненням у ньому значних розтягуючи х напружень при витягуванні пуансоном деталі, що застряла в порожнині матриці (до початку дії виштовхувача преса) або при витягуванні деформуючого пуансона з цієї ж деталі. Відомо, що руйнування пуансонів відбувається переважно при зворотному ході повзуна преса за рахунок виникнення в поперечному перетині пуансонів напруг, що розтягують, які виникають в результаті дії сили необхідної для витягування пуансона з видавленої деталі, що застрягла в матриці (див. наприклад [2 с.34]). Також будь які порушення умов симетричного навантаження деформуючого пуансона приводять до появи згинаючої його поперечної сили. Пуансон, що вдавлюється у вигн утому положенні в заготовку, на початку зворотного ходу залишається у такому ж стані і при спробі витягування пуансона з деталі, розташованої в матриці, тому у поперечному перетині пуансона додатково до напруг від розтягання виникають і діють напруги від вигину. Розтягуючі та згинаючі сили тим вище, чим щільніше застряє деталь у матриці, діаметр порожнини якої, до того ж, після зняття зусилля деформування внаслідок пружного розвантаження, як правило, зменшується. Звуження порожнини матриці приводить до зменшення розмірів порожнини в деталі і підвищення зусиль поперечного стиску (обхвату) пуансона, особливо в верхній частині деталі, що значно ускладнює витягування пуансона з порожнини деталі, розміщеної в матриці, а також видалення деталі з матриці за допомогою деформуючого пуансона. В цілому це знижує надійність технологічного процесу. В основу винаходу поставлена задача підвищення стійкості деформуючого пуансона за рахунок зменшення величини напружень, що розтягують, та підвищення тим самим надійності процесу. Поставлена задача вирішується тим, що в способі одержання порожнистих деталей, видалення деталі з порожнини матриці здійснюють без силового впливу з боку деформуючого пуансона шляхом відносного переміщення опорного пуансона і матриці, після чого виконують зйом деталі з деформуючого пуансона. Тут і далі терміном "без силового впливу" позначено такий стан деформуючого пуансона відносно деталі, при якому до нього не прикладаються зусилля, спрямовані на витягування деталі з порожнині матриці, або пуансона з порожнини деталі, та зусилля зйому деталі з деформуючого пуансона, тобто не прикладено жодних розтягуючих навантажень і відносних переміщень пуансона і готової деталі. Виштовхування деталі разом (без її зйома з пуансона) з деформуючим пуансоном з матриці відносним переміщенням матриці і опорного пуансона знімає необхідність силового впливу деформуючим пуансоном і, як наслідок, повністю розвантажує пуансон від напруг розтягування. Зняття деталі з пуансона після її повного видалення з порожнини матриці коли порожнина деталі збільшилась, сприяє зменшенню зусиль обхвату деформуючого пуансона деталлю, тобто зусиль, потрібних для зняття деталі з пуансона, що власне і знижує напруги, що розтягують та усуває напруги від вигину. Це сприяє значному підвищенню стійкості деформуючого пуансона. Знімання деталі з деформуючого пуансона в усіх випадках відбувається в той час, коли деталь вже видалено з робочої порожнини матриці і на неї не впливають сили пружного розвантаження матриці, що, власне, сприяє усуненню згинаючих і зменшенню розтягуючих напруг, які є причиною передчасного руйнування пуансону. У процесах комбінованого видавлювання видалення деталі без силового впливу з боку деформуючого пуансона можна виконувати відносним переміщенням рухомої матриці. Деформуючий пуансон при цьому виконує виключно функцію утримання готової деталі проміж опорним (у формі плити) і деформуючим пуансонами, а виштовхування деталі з порожнини матриці відбувається виключно за рахунок переміщення рухомої матриці. Це вивільняє пуансон від напруг, що розтягують. Послідовність здійснення способу пояснено на кресленнях, де зображено: на Фіг.1 - послідовні стадії видавлювання; на Фіг.2 - кінцева стадія видавлювання (ліворуч) і початок виштовхування деталі разом з пуансоном (праворуч); на Фіг.3 - зйом деталі з пуансона; на Фіг.4 - варіант здійснення способу при комбінованому видавлюванні за допомогою рухли вої матриці. Заявлений спосіб здійснюється таким чином. Штучна мірна заготовка 1 відпалена та з нанесеним мастилом установлюється в порожнину матриці 2 на торець опорного пуансона 3. Потім під впливом прикладеного деформуючим пуансоном 4 зусилля Р за рахунок приближення деформуючого пуансона 4 (рухомим від пресового повзуна) до опорного пуансонів виконується видавлювання. При цьому метал, що деформується, витікає в зворотному напрямку в зазор, що утворився проміж деформуючим пуансоном і внутрішньою стінкою матриці. Видавлювання продовжують до отримання деталі потрібних розмірів. Після цього активний рух де формуючого пуансона униз припиняють (його виключають від привода), силовий вплив цим пуансоном на деталь також припиняється. При зворотному ході преса проводять видалення деталі з порожнини матриці ходом угору опорного пуансона 3, який виштовхує деталь з силою Q разом з деформуючим пуансоном, що застряг у порожнині деталі (тобто припинив свій активний рух униз і вгору), без силового впливу з боку деформуючого пуансона. Деформуючий пуансон, що залишився вільним від силового впливу з боку преса, наразі має можливість вільно переміщува тися вгору разом з деталлю. Після повного виштовхування деталі із загальмованим в ній деформуючим пуансоном з порожнини матриці рух опорного пуансона угору припиняють. При зворотному ході деформуючий пуансон очікує завершення ходу угору опорного пуансона, а вже після цього до нього прикладається кінематичний та силовий вплив преса, спрямований на переміщення деформуючого пуансона разом з деталлю. Забезпечення зазначеного очікування можливе, наприклад, при використанні пресів подвійної дії з гідравлічним приводом. За рахунок цього виконується знімання деталі з деформуючого пуансона за допомогою зйомника 6 та упора 7 під дією сили R, яка прикладається деформуючим пуансоном. Ця сила значно менше сили, потрібної для видалення пуансона, що застряг у порожнині деталі, розташованій у матриці тому, що після видалення деталі з порожнини матриці усуваються сили вигину, а сили стискання пуансона деталлю значно зменшуються за рахунок пружного розвантаження матриці. Виконання операцій у викладеній послідовності дозволяє досягти зменшення розтягуючих і усунення згинаючих напруг і за рахунок цього підвищити стійкість деформуючого пуансона і як наслідок підвищити стабільність процесу. У варіанті застосування запропонованого способу у процесах комбінованого видавлювання (Фіг.4) спочатку виконується процес видавлювання під впливом сили Р, потім деформуючий пуансон зупиняють і ним виконується утримання деталі 5 проміж опорним пуансоном 8 (у формі плити) та деформуючим пуансоном. Далі відбувається видалення деталі 5, загальмованої проміж пуансонами, з матриці, відносним переміщенням матриці під впливом сили Q, без силового впливу з боку де формуючого пуансона, нерухомого на протязі всього ходу матриці. Потім виконується зйом деталі 5 з деформуючого пуансона, який починає руха тись вгору під дією сили R за допомогою зйомника 6. Приклад Заготовка зі сталі 10 діаметром Æ28,1мм і висотою 25мм відпалена, знежирена, фосфатована та змащена (омилювання) піддавалася зворотному видавлюванню стакана із зовнішнім діаметром Æ28,2 мм, внутрішнім діаметром Æ21,2мм і висотою 40мм. Питоме зусилля деформування склало 2010мПа. А після попереднього виштовхування деталі (разом з пуансоном) з порожнини матриці знімання деталі з пуансона зажадало додання питомого зусилля у 76мПа. При цьому питоме зусилля виштовхування деталі опорним пуансоном склало 220мПа. Слід зазначити, що питоме зусилля витягування пуансона з деталі, що залишилася в порожнині матриці в середньому склало 300мПа. Наведений приклад підтверджує досягнення технічного результату при здійсненні заявленого способу. Джерела інформації: 1. Холодная объемная штамповка. Справочник /Под ред. Г.А. Навроцкого. М.: Машиностроение, 1973. 2. Евстратов В.А. Основы те хнологии выдавливания и конструирования штампов. Харьков: Вища шк. Изд-во при Харьк. ун-те. 1987.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of parts with a cavity

Автори англійськоюAliiev Ihramotdin Serazhutdinovych, Lobanov Oleksandr Ivanovych, Aliieva Leila Ihramotdinovna

Назва патенту російськоюСпособ получения деталей с полостью

Автори російськоюАлиев Играмотдин Серажутдинович, Лобанов Александр Иванович, Алиева Лейла Играмотдиновна

МПК / Мітки

МПК: B21J 5/00

Мітки: спосіб, порожниною, деталей, одержання

Код посилання

<a href="https://ua.patents.su/4-72113-sposib-oderzhannya-detalejj-z-porozhninoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання деталей з порожниною</a>

Попередній патент: Спосіб вибору лікувальної тактики абдомінальної гіпертензії

Наступний патент: Спосіб рідинної обробки

Випадковий патент: Спосіб зняття інформації про рельєф поверхні кулі та гільзи