Спосіб видавлювання порожнистих деталей

Номер патенту: 67977

Опубліковано: 15.07.2004

Автори: Алієва Лейла Іграмотдіновна, Сивак Катерина Іванівна, Савчинський Іван Григорович, Алієв Іграмотдін Серажутдінович

Формула / Реферат

Спосіб видавлювання порожнистих деталей, що здійснюється шляхом прикладення деформуючого зусилля до торця заготовки і впливу на її бічну поверхню додатковими силами, спрямованими уздовж осі симетрії деталі, який відрізняється тим, що видавлювання здійснюють зі зміною напрямку силового впливу на бічну поверхню, при цьому на початковій стадії сили діють в напрямку видавлювання металу, а в заключній стадії - протилежно напрямкові видавлювання.

Текст

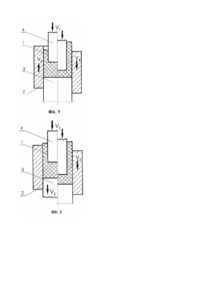

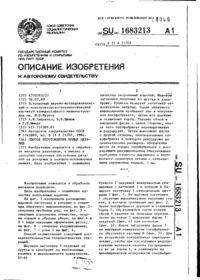

Винахід відноситься до галузі техніки і стосується технології виготовлення порожнистих деталей шляхом об'ємного, переважно, холодного пластичного деформування. Відомий спосіб зворотного видавлювання порожнистої деталі з дном (типу склянки) шляхом прикладення зусиль деформування до торця зразка, яка розміщена в нерухомій матриці [1]. Недолік способу в значних величинах сил видавлювання на протязі всього робочого ходу, що пов'язано з наявністю сил контактного тертя металу по поверхні нерухомої матриці. Цей спосіб не дозволяє забезпечити стійкість інструменту, від чого суттєво залежить стабільність технологічного процесу пластичного формоутворення. Особливо це важливо для початкової стадії процесу, коли пуансон ще не має достатнього направлення, а також у процесах холодного штампування з характерно високим рівнем опору деформування та питомих навантажень. Відомий також, вибраний як прототип, спосіб повздовжнього зворотного видавлювання порожнистих деталей шляхом прикладення зусиль деформування до торця зразка і додаткових сил (активного контактного тертя) до бічної поверхні зразка, які збігаються у напрямку уздовж осі симетрії з напрямком течії (руху) металу, що видавлюється. При цьому активне тертя може бути досягнуто або переміщенням деформуємого зразка (і контрпуансона) відносно матриці в напрямку руху п уансону (дії деформуючій сили) [2], або шля хом посування (руху) матриці (контейнеру або оправки) в напрямку течії видавлюємого металу [3]. Це сприяє значному зниженню потрібних зусиль видавлювання, що покращує працездатність пуансонів та кривошипних пресів. Особливо це стосується початкових та проміжних стадій процесу, коли на значному віддалені від нижньої "мертвої" точки допустимі сили на повзуні пресу значно менше номінальних. Недоліком такого способу видавлювання є те, що він не дозволяє отримати якісні виробі (деталі) типу склянки з тонким дном. У заключний стадії зворотного видавлювання, коли осередок інтенсивного деформування займає дно склянки, починається інтенсивна течія крайньої (периферійної) зони дна в зазор між пуансоном та матрицею. Як наслідок цього край нижнього торця відходить від торця контрпуансона. Цей дефект форми деталі типу утяжині (відхилення від площинності торця, незаповненості кутів) не дозволяє виготовити вироби з товщиною дна, рівній або меншій товщини стінки склянки, що викликає необхідність призначення припуску на доопрацювання дна склянки. Загальним недоліком усіх приведених вище способів є односпрямована дія сил тертя на бічній поверхні зразка протягом усього процесу видавлювання, що приводить до виникнення на бічній поверхні дрібних поперечних первинних тріщин, які з'являються внаслідок нерівномірності швидкостей витікання тонкого приграничного і внутрішнього шарів металу, що перемінні і по висоті осередку деформації від низу до виходу в кільцевий зазор. В основу винаходу поставлено задачу шляхом введення технологічних режимів пластичного деформування (зміни напрямку додаткової силової дії) підвищити технологічні можливості та якість виробів за рахунок виключення дефектів типу утяжин та поперечних тріщин. Поставлена задача досягається тим, що у відомому способі видавлювання порожнистих деталей (виробів) шляхом прикладання пуансоном деформуючого зусилля до торця заготовки і впливу на її бічну поверхню зусиллями, спрямованими уздовж осі симетрії виробу, відповідно до винаходу, вплив зусилля здійснюють у початковій стадії в напрямках видавлювання металу, а в заключній стадії - зі зміною напрямку на протилежне напрямкові видавлювання металу, тобто убік торця, на якому очікується поява дефекту форми типу утяжини. Видавлювання з перемінним за напрямком впливом силами тертя на бічну поверхню заготовки створює можливість для забезпечення оптимального (зростаючого) силового режиму процесу. Рух інструмента для забезпечення впливу силами тертя з початку процесу видавлювання сприяє ефективному оновленню умов на контактній поверхні. При цьому з розвитком процесу товщина мастильного шару зменшується, а опір деформуванню матеріалу заготовки внаслідок зміцнення зростає. Тому, при переході на завершальній стадії до впливові на бічну поверхню силами тертя, направленим проти напрямку видавлювання металу, виникаючі сили „реактивного" тертя роблять гальмуючий вплив на периферійні шари металу, що виявляється достатнім для запобігання появі утяжині. Не односпрямований перемінний вплив на бічну поверхню силами тертя сприяє переорієнтації, зарівнянню і заліковуванні і як наслідок повному усуненню поперечних тріщин. Згідно з винаходом вплив на бічну поверхню зразка додатковими силами тертя можна здійснити за рахунок переміщення формоутворюючого інструменту - матриці (контейнеру або оправки), яка контактує з бічної зовнішньої (при повздовжньому зворотному або прямому видавлюванні деталей типу склянок) або внутрішньої (при повздовжньому або поперечному радіальному видавлюванні деталей типу втулок з фланцем) поверхнею зразка. Для створення додаткових сил тертя можливе використання постадійно рухомого контрпуансона. Зміна напрямку силового впливу на бічну поверхню зразка, що видавлюється повинно бути здійснено по меншій мірі один раз. При необхідності видавлювання високих заготовок і матеріалів з меншою пластичністю реверс сил тертя може бути виконано двічі або більше разів. Пропонована сукупність і послідовність прийомів, здійснюваних у необхідному режимі, сприяє усуненню утяжин біля дна (торця) і поперечних тріщин на бічній поверхні порожнистої деталі (склянки, втулки то що). Суть запропонованого винаходу пояснюється кресленням, де на фіг.1 представлена схема повздовжнього видавлювання порожнистих виробів у штампі з рухливою матрицею (ліворуч - початкова стадія, праворуч - заключна стадія), а на фіг.2 - схема видавлювання в штампі з рухли вими контрпуансоном і матрицею (ліворуч - початкова стадія, праворуч-заключна стадія). Заявлений спосіб здійснюється таким чином. Заготовку 1 з нанесеним мастилом, як правило холодну, укладають у матрицю 2 на торець контрпуансона 3 і на неї впливають зі швидкістю V1 деформуючим пуансоном 4. Метал заготовки починає видавлюватися повздовж в зворотному напрямку в зазор між пуансоном 4 і матрицею 2. При цьому одночасно на бічну поверхню заготовки 1 впливають силами тертя (активного), спрямованими убік витікання металу, для чого переміщають зі швидкістю V2 матрицю 2 назустріч пуансонові 4 (фіг. 1) або переміщають зі швидкістю V3 контрпуансон 3 (і деформуєму заготовку І) в напрямку робочого ходу пуансона 4 (фіг.2), причому завжди V1 більше V3 , а V2 переважно більше V1. Відношення швидкості матриці V2 до швидкості пуансона V1 може бути встановлене у вигляді залежності: V2 /V1 = a(q - 1) де a - кінематичний коефіцієнт, значення якого по досвідченим даним витримують у межах 1,2-1,8; q - коефіцієнт витяжки (визначений як відношення площин перетину заготовки і деталі). Великі значення коефіцієнта а відповідають мінімальним значенням коефіцієнтам тертя Зібеля m{m £ 0,15) і необхідні для збільшення величини ходу матриці і ступені відновлення контактної поверхні. При видавлюванні відносно глибоких склянок з великими значеннями витяжки q( q ³ 3,0) швидкість переміщення матриці V2 безупинно зменшують (згідно збільшенню опору деформуванню і коефіцієнта тертя m ), значення коефіцієнта а змінюється плавно від 1,8 до 1,2-1,4. У заключній стадії процесу незадовго до того моменту, коли осередок деформації, що має висоту, рівн у в середньому 1/6 діаметра деформуючого пуансона 4, охоплює дно склянки, напрямок впливу сил тертя на бічну поверхню заготовки, що деформують змінюють на протилежне. Для цього після досягнення товщини дна склянки, рівній переважно 1/4 діаметра пуансона 4, забезпечують рух зі швидкістю V4 матриці в зворотну сторону - по напрямку робочого ходу п уансона. При цьому V4 У 1,1-1,4 рази більше V1. До цього моменту сили тертя завдяки збільшенню поверхні заготовки, відновленню контактної поверхні, зменшенню товщини і суцільності мастильного шару і зміцненню металу збільшуються в 1,8-2 рази m >0,15). При зміні напрямку дії сили тертя стають "реактивними" і направленими по всій бічній поверхні склянки вниз убік руху п уансона і торця деталі, на якому можливе поява утяжині. Це викликає ефективне гальмування течії зовнішніх шарів металу в зворотному напрямку, що виявляється достатнім для перешкоджання утворенню утяжині на тонкому дні виробу. Крім того, зміна напрямку сил тертя супроводжується закриттям первинних поперечних мікро- і макротріщин на бічній поверхні. Усунення поперечних тріщин у залежності від марки матеріалу і значень коефіцієнта контактного тертя відбувається шляхом їхнього зарівнювання або повного заліковування після переорієнтації під кутом до осі деталі. Ріст зусиль деформування на заключній стадії відбувається на невеликому відрізку робочого ходу п уансона відповідному нижньому положенню повзуна преса і не викликає його перевантаження. Для пуансона повздовжнього видавлювання істотне зниження зусиль спочатку процесу і їхнє плавне зростання сприяє поліпшенню умов роботи інструмента і стійкості при одночасному забезпеченні високої якості склянок, що видавлюються, з тонким дном. Слід зазначити, що постадійна зміна (реверс) сил тертя в "реактивні" можна забезпечити і переміщенням контрпуансона назустріч пуансонові (або припиненням руху контрпуансону) при нерухомій матриці. Для склянок з товстим дном зміна напрямку впливу силами тертя на бічну поверхню може бути здійснене і на більш ранній стадії, починаючи з досягнення товщини дна склянки значень, рівних 0,5...1 діаметра пуансона. Для високих склянок ця величина може бути уточнена експериментальним шляхом по ступеню заліковування поперечних тріщин при видавлюванні різних матеріалів і в залежності від реальних значень коефіцієнтів тертя. При видавлюванні відносно низьких заготовок з метою підвищення ефективності управління якістю реверсивними силами тертя доцільно застосовувати змащення, що дозволяють збільшити коефіцієнт тертя m до 0,15...0...0,2. Для високих заготовок або при пониженої пластичності матеріалу заготовки доцільне і припустиме і дворазове і більш реверсування сил тертя за умови дотримання правила: спочатку - напрямок сил убік видавлювання, у завершальній стадії - проти витікання, убік торця з можливою утяжиною. Приклад реалізації способу. / Відпалені заготовки зі сталі 15 діаметром O 28,1мм і висотою 21мм піддавали холодному зворотному видавлюванню в штампі з рухливою матрицею. Мастильний шар створювали знежиренням і омилюванням заготовки ( m =0,14-0,2). Вироби після видавлювання з управлінням силами тертя шляхом реверсивного переміщення матриці (вгору зі значенням а=1,6 і потім униз) мали наступні розміри: діаметри внутрішня і / / зовнішній O 21мм і O 28,2мм (товщина стінки 3,6мм), товщина дна склянки 3,5мм, висота - 45мм. Перекручувань форми дна у виді утягування нагору країв не відбувалося, трі щини на зовнішній поверхні закривалися цілком. При відомому способі видавлювання утяжині дна склянки були помітними: 1,8мм або 0,5мм стосовно товщини дна склянки. На бічній поверхні малися ряд дрібних поперечних тріщин (у нижній по висоті частини). Зусилля видавлювання у пропонованому способі в проміжній стадії склало 710кН, а в заключній стадії 830кН. Використання пропонованого способу видавлювання для одержання порожнистих виробів типу склянки з тонким дном забезпечує поліпшення якості виробів при підвищенні продуктивності виготовлення і стійкості інструмента. Зміна напрямку силового впливу на бічну поверхню виробу (стакану, втулки), що видавлюється, у пропонованій послідовності і по пропонованому режимі викликає усунення утяжині і без використання декількох операцій або одночасно декількох заготовок. Реверсивне (знакоперемінне) прикладення сил тертя сприяє усуненню характерних для повздовжнього зворотного (прямого і інших схем) холодного видавлювання дефектів у виді дрібних поперечних тріщин на бічній (у склянок зовнішній) поверхні. Джерела інформації 1. Холодная объемная штамповка. Справочник. М.: Ма шиностроение, 1973., с. 199, рис. 45, б). 2. А.с. СРСР №160931, МКВ У21J5/06, 1962. 3. А.с. СРСР №173107, МКВ У21J5/06, 1962.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for extrusion of hollow parts

Автори англійськоюAliiev Ihramotdin Serazhutdinovych, Aliieva Leila Ihramotdinovna

Назва патенту російськоюСпособ выдавливания полых деталей

Автори російськоюАлиев Играмотдин Серажутдинович, Алиева Лейла Играмотдиновна

МПК / Мітки

МПК: B21K 21/00

Мітки: деталей, порожнистих, спосіб, видавлювання

Код посилання

<a href="https://ua.patents.su/3-67977-sposib-vidavlyuvannya-porozhnistikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб видавлювання порожнистих деталей</a>

Попередній патент: Спосіб випробування виробів на віброміцність і пристрій для його здійснення

Наступний патент: Відкритий резонатор для вимірювання діелектричної проникності матеріалів

Випадковий патент: Ланцюговий конвеєр