Спосіб одержання каталізаторів очистки відпрацьованих газів від монооксиду вуглецю

Номер патенту: 72806

Опубліковано: 27.08.2012

Автори: Зюбанова Світлана Іванівна, Сахненко Микола Дмитрович, Ведь Марина Віталіївна, Глушкова Марина Олександрівна

Формула / Реферат

Спосіб одержання каталізаторів очистки відпрацьованих газів від монооксиду вуглецю, що полягає в осадженні активного шару на металеву основу, який відрізняється тим, що активний шар формують електроосадженням в одну стадію в імпульсному режимі при густинах струму 0,5-10 А/дм2; шпаруватості 5-11, частоті імпульсів 18-40 Гц впродовж 5-20 хвилин з електроліту, що містить натрію пірофосфат, натрію цитрат та катіони співосаджуваних металів.

Текст

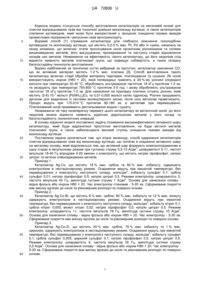

Реферат: Спосіб одержання каталізаторів очистки відпрацьованих газів від монооксиду вуглецю, що полягає в осадженні активного шару на металеву основу, причому активний шар формують 2 електроосадженням в одну стадію в імпульсному режимі при густинах струму 0,5-10 А/дм ; шпаруватості 5-11, частоті імпульсів 18-40 Гц впродовж 5-20 хвилин з електроліту, що містить натрію пірофосфат, натрію цитрат та катіони співосаджуваних металів. UA 72806 U (54) СПОСІБ ОДЕРЖАННЯ КАТАЛІЗАТОРІВ ОЧИСТКИ ВІДПРАЦЬОВАНИХ ГАЗІВ ВІД МОНООКСИДУ ВУГЛЕЦЮ UA 72806 U UA 72806 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується способу виготовлення каталізаторів на металевій основі для очистки відпрацьованих газів від токсичної домішки монооксиду вуглецю, а також каталізаторів спалення вуглеводнів, який може бути використаний у процесах очищення газових викидів промислових підприємств і випускних газів автотранспорту. Відомий спосіб [1] отримання каталізатора для глибокого окиснення газоподібних вуглеводнів та монооксиду вуглецю, що містить 0,2-5 % мас. Pt, Pd або їх суміш, нанесену на оксид алюмінію, що включає: етапи просочування носія органічним розчинником та солями вищенаведених металів, його висушування, прожарювання та наступну стадію відновлення оксидів цих металів. Незважаючи на ефективність такого каталізатору, до його недоліків слід віднести наявність металів платинової групи, що підвищує собівартість, а також складну багатостадійну технологію виготовлення. Відомо найближчий за технічною суттю вибраний за прототип, каталізатор окиснення CO, що як активний матеріал містить 1-2 % мас. платини [2]. Спосіб виготовлення такого каталізатору включає стадії обробки матеріалу підкладки, платинування та сушіння. Як носій використовують ніхром (Н80 × 20), який попередньо травлять в 20 %-му розчині хлоридної кислоти при температурі 30-40 °C, обробляють ультразвуком частотою 18 кГц протягом 1-2 хв. та оксидують при температурі 750-800 °C протягом 3-5 год. і знову обробляють ультразвуком частотою 18 кГц протягом 1-2 хв. Для нанесення на підкладку платини готують розчин, який 4 містить (2-6)·10- моль/л [Pt(NH3)4]Cl2 та 0,01-0,005 моль/л калію гідроксид. Розчин продувають аргоном для видалення із системи молекулярного кисню, після чого автоклав герметизують. Процес ведуть при 170-210 °C протягом 90-180 хв. в автоклаві при перемішуванні. Платинований носій промивають дистильованою водою і сушать. Незважаючи на таку незаперечну перевагу цього каталізатору як металічний носій, до його недоліків можна віднести наявність рідкісних дорогоцінних металів у його складі та багатостадійність технологічних операцій. В основу корисної моделі поставлено задачу отримання високоефективного активного шару каталізатору, який буде відрізнятися простотою виготовлення, не буде містити металів платинової групи, а також забезпечувати високий ступінь очищення газових викидів від монооксиду вуглецю. Поставлена задача досягається тим, що згідно винаходу, спосіб одержання каталізаторів очистки відпрацьованих газів від монооксиду вуглецю, що полягає в осадженні активного шару на металеву основу, який відрізняється тим, що активний шар формують електроосадженням в 2 одну стадію в імпульсному режимі при густинах струму 0,5-10 А/дм ; шпаруватості 5-11, частоті імпульсів 18-40 Гц впродовж 5-20 хвилин з електроліту, що містить натрію пірофосфат, натрію цитрат та катіони співосаджуваних металів. Приклад 1. Каталізатор Ag-Co, що містить 18 % мас. срібла та 82 % мас. кобальту, одержують електролізом в нестаціонарному режимі. Осадження ведуть при кімнатній температурі, без 3 перемішування з електроліту наступного складу, моль/дм : кобальту сульфат 0,1; срібла сульфат 0,01; натрію пірофосфат 0,5; натрію цитрат 0,5. Режими електролізу: шпаруватість 5, 2 частота імпульсів 40 Гц, амплітуда густини струму 1 А/дм . Основа для нанесення сплаву мідна фольга або ніхром Н80 × 20. Час електролізу становив - 5-20 хв. Сформоване покриття має високу адгезію до носія та рівномірним розподіл по поверхні основи. Приклад 2. Каталізатор Ag-Co-Bi, що містить 8 % мас. срібла, 80 % мас. кобальту та 12 % мас. вісмуту одержують електролізом в нестаціонарному режимі. Осадження ведуть при кімнатній 3 температурі, без перемішування з електроліту наступного складу, моль/дм : кобальту нітрат 0,1; срібла нітрат 0,005; вісмут нітрат 0,02; натрію пірофосфат 0,5; натрію цитрат 0,5. Режими 2 електролізу: шпаруватість 11, частота імпульсів 18 Гц, амплітуда густини струму 10 А/дм . Основа для нанесення сплаву - мідна фольга або ніхром Н80 × 20. Час електролізу - 5-20 хв. Сформоване покриття має високу адгезію до носія та рівномірним розподіл по поверхні основи. Приклад 3. Каталізатор Ag-Co-Zr, що містить 20 % мас. срібла, 79 % мас. кобальту та 1 % мас. цирконію, одержують електролізом в нестаціонарному режимі. Осадження ведуть при кімнатній 3 температурі, без перемішування з електроліту наступного складу, моль/дм : кобальту сульфат 0,1; срібла сульфат 0,005; цирконій сульфат 0,1; натрію пірофосфат 0,5; натрію цитрат 0,5. Режими електролізу: шпаруватість 6, частота імпульсів 35 Гц, амплітуда густини струму 2 0,5 А/дм . Основа для нанесення сплаву - мідна фольга або ніхром Н80 × 20. Час електролізу 5-20 хв. Сформоване покриття має високу адгезію до носія та рівномірним розподіл по поверхні основи. 1 UA 72806 U 5 10 Каталітичну активність синтезованих матеріалів у реакції окиснення монооксиду вуглецю тестували у проточному реакторі. На вхід реактора подавали суміш повітря та СО у співвідношенні 1:4 при витраті газу 0,025 л/хв. Температуру реактора збільшували від 20 до 500 °C зі швидкістю 1 °C/с. Газову суміш на виході з реактору аналізували за допомогою сигналізатора-аналізатора "Дозор". За критерій ефективності роботи обрано температуру "температура запалювання" (Т з) процесу окиснення та ступінь перетворення Х(СО/СО2) вуглеводнів. Порівняння каталітичної активності бінарного та потрійних сплавів на металевому носії з прототипом (платина), наведені у табл. 1, свідчать, що температура запалювання Т з, яка відповідає початку ефективної роботи каталізатору, не перевищує 230 °C при 100 % ступені перетворення. Додавання до сплаву Ag-Co вісмуту або цирконію дозволяє знизити температуру запалювання на 20 °C і за активністю досягти ефекту, який перевищує прототип. Метод осадження Матеріал підкладки Склад каталізатору Час осадження, хв Тз, °C X(СО/СО2), % 15 20 25 Прототип хімічний оксидований ніхром Pt2 150-160 280-310 71-100 Винахід електрохімічний ніхром Ag10Co90 Ag8Co80Bi12 5-20 5-20 230 210 100 100 Ag20Cо79Zr1 5-20 210 100 Таким чином, запропонований спосіб надає можливість одержання каталізаторів, що виявляють високу активність при нижчих температурах та дозволяє уникнути значних витрат дорогоцінного металу. Джерела інформації: 7 1. Пат. 26393 Україна, МПК B01J 23/54. Процес виготовлення каталізатора для глибокого окиснення газоподібних вуглеводнів та моно оксиду вуглецю / Струтинська Л.Т., Михайловський В.Я.; заявник та власник патенту інститут термоелектрики. - № а200704794; заяв л. 28.04.2007; опубл. 25.09.2007, Бюл. № 15. 2. Пат. 2101082 Российская федерация, МПК B01J 23/42, B01J 37/03. Катализатор для окисления углеводородсодержащих газов и способ его приготовления / Мальчиков Г.Д.; Тимофеев Н.И.; Расщепкина Н.А.; Гущин Г.М.; Богданов В.И.; Тупикова Е.Н.; Саутин А.П.; Голубев О.Н.; заявитель и патентообладатель Самарский государственный аэрокосмический университет им. акад. СП. Королева. - № 95113272/04; заявл. 26.07.1995; опубл. 10.01.1998. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб одержання каталізаторів очистки відпрацьованих газів від монооксиду вуглецю, що полягає в осадженні активного шару на металеву основу, який відрізняється тим, що активний шар формують електроосадженням в одну стадію в імпульсному режимі при густинах струму 2 0,5-10 А/дм ; шпаруватості 5-11, частоті імпульсів 18-40 Гц впродовж 5-20 хвилин з електроліту, що містить натрію пірофосфат, натрію цитрат та катіони співосаджуваних металів. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparing catalysts for purification of exhaust gases from carbon monoxide

Автори англійськоюVed Maryna Vitaliivna, Sakhnenko Mykola Dmytrovych, Hlushkova Maryna Oleksandrivna, Ziubanova Svitlana Ivanivna

Назва патенту російськоюСпособ получения катализаторов очистки выхлопных газов от монооксида углерода

Автори російськоюВедь Марина Витальевна, Сахненко Николай Дмитриевич, Глушкова Марина Александровна, Зюбанова Светлана Ивановна

МПК / Мітки

МПК: B01J 23/74

Мітки: одержання, монооксиду, спосіб, каталізаторів, вуглецю, газів, очистки, відпрацьованих

Код посилання

<a href="https://ua.patents.su/4-72806-sposib-oderzhannya-katalizatoriv-ochistki-vidpracovanikh-gaziv-vid-monooksidu-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізаторів очистки відпрацьованих газів від монооксиду вуглецю</a>

Попередній патент: Композиція для отримання ниток з антимікробними властивостями

Наступний патент: Спосіб діагностики гіперінфляції легень у хворих на хронічне обструктивне захворювання легень

Випадковий патент: Спосіб виготовлення сувенірів з магнітного вінілу