Спосіб термічної обробки дисперсних речовин і пристрій для його реалізації

Формула / Реферат

1. Спосіб термічної обробки дисперсних речовин при просуванні оброблюваного матеріалу через гарячу зону печі, який відрізняється тим, що термічну обробку проводять по циклу, який включає прискорене просування матеріалу через гарячу зону, наступне охолодження, розпушення і додаткове просування матеріалу через гарячу зону, причому цикл повторюють до досягнення необхідного ступеня пропікання.

2. Пристрій для термічної обробки дисперсних речовин, який містить провальну шахтну піч з завантажувальним і розвантажувальним пристроями, який відрізняється тим, що додатково містить пристосування для подачі матеріалу з виходу розвантажувального пристрою шахтної печі на вхід тієї ж самої або іншої шахтної печі.

3. Пристрій для термічної обробки за п. 2, який відрізняється тим, що після розвантажувального пристрою шахтної печі встановлена щонайменше одна додаткова шахтна піч, при цьому пристосування для подачі матеріалу з виходу розвантажувального пристрою шахтної печі на вхід другої шахтної печі виконане у вигляді завантажувального пристрою другої печі.

Текст

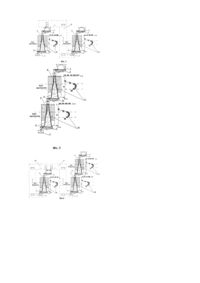

Винахід стосується галузі виробництва дисперсних матеріалів з використанням уста ткування для термічної обробки і можуть бути використані в хімічній промисловості при одержанні високочистих хімічних реактивів. Відомий спосіб безперервного пропікання дисперсних матеріалів, описаний, наприклад, у патенті СРСР №10397, МПК F27B1/02 1926р, що полягає в безперервному пропусканні матеріалу через гарячу зону провальної шахтної печі. При цьому шахта виконана з частин, які плавно або східчасто розширюються до споду, із зовнішніми нагрівачами, відокремленими від оброблюваного матеріалу стінками шахти. Недоліком такого способу є неможливість його використання для термообробки матеріалів, схильних до спікання. При досягненні певного ступеня пропікання такі матеріали утворюють пробки в провальній шахтній печі, і процес проходження шихти через поперечний перетин шахти припиняється. На практиці використовують множину технологічних прийомів для руйнації таких пробок, аж до використання механічного зонда в центрі шахти, проте, такі прийоми або малоефективні, або вносять забруднення в матеріал, що пропікається. Недоліком пристрою для реалізації процесу термічної обробки в режимі безперервного проходження оброблюваного матеріалу через гарячу зону провальної печі є те, що при заданій геометрії шахти процеси тривалої термообробки ряду дисперсних матеріалів, схильних до спікання, призводять до утворення пробок у гарячій зоні шахтної печі. Тому для проведення безперервних процесів термообробки таких матеріалів необхідно оснащувати провальні печі додатковими пристроями для руйнації пробок, що утворяться. Які, у свою чергу, призводять до забруднення оброблюваного продукту або до ушкодження шахти провальної печі. Прототипом способу і пристрою, що заявляються, можуть служити процес пропікання у шахтної печі, і конструкція, які описані в патенті РФ №2016358 МПК F27B1/00 від 15.07.94р., Бюл. №13. Спосіб полягає в безперервному пропусканні матеріалу, що пропікається (гідрооксиду ніобію) через гарячу зону ша хтної печі, температура в якій підтримується в інтервалі від 800 до 1100°С. При такій температурі час проходження матеріалу, що пропікається, через гарячу зону повинен складати від 7 до 10 годин. Тому необхідна швидкість просування оброблюваного матеріалу визначається висотою гарячої зони (залежить від геометрії шахти). Для гарячої зони у вигляді зрізаного конуса з перетинами 120 і 160мм у діаметрі і висотою 100мм середня швидкість просування матеріалу по висоті гарячої зони повинна бути 1,3см/год. У процесі термічної обробки відбувається видалення води з гідрооксиду ніобію з утворенням пентаоксиду ніобію (Nb2O5). При цьому в кінцевому продукті залишається деяка кількість залишкової зв'язаної води, граничний вміст якої регламентується технологічною інструкцією і повинен складати не більш 0,4-0,5%. Продуктивність печі, при середньому діаметрі шахти в гарячій зоні d=140мм і висоті гарячої зони hг.з.~100мм, приблизно складає 0,25л/год (~0,32кг/год) пропеченого порошку Nb2O5 . При використаній в прототипі конструкції шахти з перетином гарячої зони, що розширюється до споду, із кутом між віссю печі і стінкою шахти порядку 10° і більш, зависання матеріалу, що пропікається, вдалося уникнути. Основним недоліком способу прототипу є обмежена можливість його використання для термообробки матеріалів, схильних до спікання, зокрема, для термообробки гідрооксиду ніобію. У процесі пропікання при досягненні концентрації залишкової води порядку 0,4-0,5% різко зростає небезпека формування пробок у гарячій зоні шахтної печі. Тому виникає необхідність руйнації пробок, що, у свою чергу, призводить до забруднення оброблюваного матеріалу і зниженню продуктивності процесу. Недоліком конструкції печі, використаної в пристрої прототипі, є те, що дотримання кута нахилу стінки шахти в гарячій зоні призводить до різкого збільшення діаметра шахти. При цьому необхідність забезпечення рівномірного прогріву по перетині шахти і тр уднощі при виготовленні шахти великого діаметру призводять до різкого обмеження можливої висоти і, відповідно, до зменшення об'єму гарячої зони. Зменшується також швидкість просування матеріалу, що пропікається по висоті шахти, і знижується, відповідно, досяжна продуктивність шахтної печі. Задачею технічного рішення «Спосіб термічної обробки дисперсних речовин і пристрій для його реалізації», що заявляється, є підвищення продуктивності способу й пристрою для термообробки в провальній шахтній печі дисперсних матеріалів, схильних до спікання, і зниження можливості утворення пробок із матеріалу, що прокалюєтья. Для вирішення поставленої задачі термічну обробку дисперсних матеріалів проводять по такому циклу: спочатку матеріал нагрівають і, в процесі проходження гарячої зони, витримують при заданій температурі до початку спікання матеріалу, що пропікається. Потім охолоджують, піддають розпушенню і знову спрямовують на вхід гарячої зони; цикл повторюють до досягнення необхідного ступеня пропікання. Суть способу, що заявляється, складається в тому, що при термообробці в ша хтній печі збільшують швидкість проходження оброблюваного матеріалу через гарячу зону, а час перебування в гарячій зоні, необхідний для досягнення заданої залишкової концентрації води, набирають за рахунок повторного, а при необхідності і третього пропускання матеріалу через гарячу зону. При цьому досягається висока швидкість переміщення матеріалу в гарячій зоні, що перешкоджає спіканню дисперсного матеріалу і знижує можливість утворення пробки в гарячій зоні шахтної печі. Після проходження гарячої зони, оброблюваний матеріал охолоджується, його додатково розпушують при пропусканні через шнековий механізм розвантажувальнозавантажувального пристрою і знову подають на вхід шахтної печі. Загальний питомий час термообробки одиниці продукту, а, отже, і продуктивність печі, залишаються незмінними. Цикл повторюють до досягнення необхідного ступеня пропікання. Суть пристрою по п.2 для реалізації способу термічної обробки дисперсних речовин, що заявляється, по п.1 полягає в тому, що пристрій для термічної обробки, який містить провальну шахтн у піч, що оснащена завантажувальним і розвантажувальним пристроями, обладнаний пристосуванням для подачі матеріалу з виходу розвантажувального пристрою шахтної печі на вхід тієї ж самої або іншої шахтної печі. Суть пристрою для термічної обробки по п.3 полягає в тому, що після розвантажувального пристрою шахтної печі встановлена, принаймні, ще одна (або декілька) додаткових шахтни х печей. При цьому у випадку послідовної установки декількох шахтних печей, принаймні одне пристосування для подачі матеріалу з виходу розвантажувального пристрою шахтної печі на вхід шахтної печі, виконано у вигляді завантажувального пристрою наступної печі. Прикладом реалізації способу термічної обробки дисперсних речовин, що заявляється, може служити спосіб пропікання гідрооксиду ніобію в провальній шахтній печі. Вихідний гідрооксид з складом води до 30% подають на вхід ша хтної печі. Витрата оброблюваного матеріалу через перетин шахти печі для розглянутої вище геометрії і об'єму гарячої зони для першого проходження складе до 0,3л/год (~0,273кг/год). Час перебування оброблюваного матеріалу в гарячій зоні, 5, об'ємом 1,5л складе 5 годин і швидкість просування матеріалу, що пропікають, в гарячій зоні буде ~2см/год. Зростання швидкості проходження оброблюваного матеріалу через гарячу зону знижує можливість утворення пробки в шахті печі. Вміст зв'язаної води після першого циклу пропікання складає ~0,7%. Після проходження гарячої зони оброблюваний матеріал, спускаючись нижче, остигає і потрапляє в розвантажувальний шнековий пристрій, що додатково розпушує частково пропечений матеріал. Після проходження розвантажувального пристрою оброблюваний матеріал збирають у накопичувальному бункері. Після завершення попереднього пропікання партії оброблюваного матеріалу його знову подають на вхід шахтної печі. Для дотримання вимог технологічного режиму час перебування матеріалу в гарячій зоні при температурі 1050° при другому проході повинен складати вже 2,5 години. При зберіганні швидкості проходження оброблюваного матеріалу через гарячу зону на рівні швидкості проходження при пропечені, що попереднє, ~2см/год, у гарячій зоні вже можна підтримувати більш низьку температуру термообробки 700-800°С. Що також знижує можливість зависання оброблюваного матеріалу в гарячій зоні. Збільшення швидкості проходження оброблюваного матеріалу через «гарячу зону» провальної печі дозволяє ще більше знизити можливість спікання оброблюваного матеріалу, але при цьому, при заданій конструкції провальної печі може знадобитися додаткове пропускання оброблюваного матеріалу через зону термообробки. Зберігається єдина вимога, щоб сумарний час перебування оброблюваного матеріалу в «гарячій зоні» відповідав вимогам технологічного процесу. При цьому в проміжках між циклами термообробки матеріал піддають розпушенню, руйнуючи зв'язок між дисперсними частками, що утворяться в процесі спікання. Конструкція пристрою для термічної обробки по п.2. щодо реалізації способу термічної обробки дисперсних речовин по п.1, технічного рішення, що заявляється, пояснюється на Фіг.1, де показані завантажувальний бункер, 1, шнековий привід для завантаження оброблюваного матеріалу, 2; перша провальна шахтна піч, 3; розвантажувальний пристрій, 4; «гаряча зона» першої шахтної печі, у якій проводять термообробку, 5; зона охолодження термообробленого матеріалу, 6; накопичувальний бункер, 7 і пристрій для подачі матеріалу з ви ходу розвантажувального пристрою шахтної печі на вхід ша хтної печі, 8. Конструкція пристрою для термічної обробки по п.3 формули винаходу пояснюється на Фіг.2, 3 і 4, де показані завантажувальні бункери, 1, шнекові приводи для завантаження оброблюваного матеріалу, 2; перша провальна шахтна піч, 3; розвантажувальні пристрої, 4; «гаряча зона» першої шахтної печі, у якому проводять термообробку, 5; зона охолодження термообробленого матеріалу, 6; бункер для накопичування матеріалу, 7; пристрій для подачі матеріалу з виходу розвантажувального устрою шахтної печі на вхід ша хтної печі, 8; шахта другий печі, 9; «гаряча зона» другої печі, 10; шахта третьої провальної печі, 11; пристрій для подачі матеріалу з виходу розвантажувального устрою 3 шахтної печі на вхід 3 шахтної печі, 12 і «гаряча зона» третьої провальної печі, 13. На Фіг.1-4, зліва від схеми кожної шахтної печі, приведені графіки розподілу температури по осі шахти. На Фіг.3 пояснюється конструкція пристрою для термічної обробки у випадку розміщення провальних печей на різній висоті. У цьому випадку пристосування для подачі матеріалу з виходу розвантажувального устрою ша хтної печі виконано у вигляді завантажувального пристрою наступної печі. На Фіг.4. Пояснюється конструкція пристрою для термічної обробки у випадку послідовного розміщення декількох шахтних печей і зациклювання операції пропікання на який-небудь з печей. Оснащення пристрою для пропікання додатковою шахтною печу і додаткове зациклювання процесу пропікання необхідне у випадку термообробки дисперсних матеріалів із підвищеною схильністю до спікання. Пристрій для термічної обробки по п.2 формули винаходу працює наступним чином. Вихідний гідрооксид ніобію, що знаходиться в завантажувальному бункері, 1, з вмістом води до 30% за допомогою шнекового приводу, 2, подають на вхід першої шахтної печи, 3. Розвантажувальний пристрій, 4, задає швидкість розвантаження частково пропеченого матеріалу. Витрата оброблюваного матеріалу через перетин шахти печі для розглянутої вище геометрії й об'єму гарячої зони для першого проходження складе до 0,3л/год (~0,273кг/год). Час перебування оброблюваного матеріалу в гарячій зоні, 5, об'єму 1,5л складе 5 годин і швидкість просування матеріалу, що оброблюється, в гарячій зоні буде ~2см/год. Зростання швидкості проходження оброблюваного матеріалу через гарячу зону знижує можливість утворення пробки в шахті печі. Вміст зв'язаної води після першого циклу пропікання складає ~0,7%. Після проходження гарячої зони оброблюваний матеріал, спускаючись нижче, остигає в зоні 6 і потрапляє в розвантажувальний шнековий пристрій, 4, що додатково розпушує частково пропечений матеріал. Оскільки розпушення проводять в остиглому стані, то матеріали шнекового розвантажувального пристрою не забруднюють оброблюваний матеріал. Проходячи через розвантажувальний пристрій, попередньо пропечений матеріал потрапляє в накопичувальний бункер, 7. Після накопичення необхідної кількості попередньо оброблений, розпушений матеріал за допомогою устрою 8 подають на вхід ша хтної печі для проходження другого, а при необхідності і 3-го, циклу пропікання. Робота пристрою для термічної обробки по п.3 пояснюється на Фіг.2, 3 і 4. На першій стадії пропікання дисперсних матеріалів робота пристрою для пропікання по п.3 збігається з роботою пристрою для пропікання по п.2 формули винаходу. Після проходження розвантажувального пристрою першої печі для проведення додаткової термообробки за допомогою пристрою, 8 (Фіг.2) або відразу з розвантажувального пристрою 4 (Фіг.3, 4) оброблюваний матеріал подають на вхід другої ша хтної печі, 9. При однаковій конструкції першої і другої печі для дотримання вимог технологічного режиму час перебування матеріалу в гарячій зоні, 10, другої печі при температурі 1050°С повинно бути вже 2,5 години. Але час проходження матеріалу через другу піч повинен бути синхронізований з часом перебування в першій печі, тобто швидкість розвантаження повинна бути рівною 0,25л/год. Тому в гарячій зоні другої печі можна підтримувати температуру 700-800°С при зберіганні швидкості просування оброблюваного матеріалу ~2см/год. Що також знижує можливість зависання оброблюваного матеріалу в гарячій зоні. Термооброблений матеріал збирають у накопичувачі, 7. При використанні для термічної обробки пристрою, показаного на Фіг.4 вихідний гідрооксид ніобію, 1, з утриманням води до 30% за допомогою завантажувального устрою, 2, подають на вхід першої шахтної печі, 3. Розвантажувальний пристрій, 4, задає швидкість розвантаження частково пропеченого матеріалу до 0,4л/год (~0,34кг/год). Час перебування оброблюваного матеріалу в гарячій зоні першої шахтної печі, 5, об'ємом 1,5л, складе 3 години 15 хвилин і середня швидкість просування матеріалу, що обробляється, в гарячій зоні буде ~3см/год. Зростання швидкості проходження оброблюваного матеріалу через гарячу зону знижує можливість утворення пробки в шахті печі. Вміст зв'язаної води після першого циклу пропікання складає ~1%. Після проходження гарячої зони оброблюваний матеріал, спускаючись нижче, остигає і потрапляє в розвантажувальний шнековий пристрій, що додатково розпушує частково пропечений матеріал. Після проходження розвантажувального пристрою оброблюваний матеріал потрапляє в другу шахтну піч, 9. При однаковій конструкції першої, другої і третьої печі для дотримання вимог технологічного режиму сумарний час перебування матеріалу в гарячій зоні другої і третьої печі при температурі 1050°С повинен бути 4 години 15 хвилин. Оскільки матеріал із великим вмістом залишкової води менше схильний до спікання, то час перебування оброблюваного матеріалу в гарячій зоні, якого бракує, можна набрати по наступному режимі роботи 2-й і 3-й печей. Температура в гарячій зоні 2-й печі 900-950°С. Час проходження оброблюваного матеріалу через гарячу зону 3 години 15 хвилин і середня швидкості просунення матеріалу, що пропікають, в гарячій зоні буде ~3см/год. Розраховане утримання залишкової води повинно складати 0,55-0,6%. Температура в гарячій зоні 3-ї печі 700-750°С. Час першого проходження оброблюваного матеріалу через гарячу зону 1 год 35 хвилин і середньої швидкості просунення матеріалу що пропікають, в гарячій зоні буде ~6см/год. Розрахований вміст залишкової води повинен складати 0,5-0,6%. За друге проходження гарячої зони вміст залишкової води буде знижено вже до 0,4-0,45%. У процесі роботи частково пропечений матеріал після проходження 2-ї печі збирають у накопичувачі, 7, і з інтервалом у 3 години 15 хвилин за допомогою пристосування, 8, подають на вхід 3-ї печі. За цей же період часу за допомогою аналогічного пристосування, 12, оброблюваний матеріал двічі пропускають через гарячу зону, 13, 3-й печі, 11, піддаючи його розпушенню між циклами пропікання. Зниження температури в гарячій зоні, збільшення швидкостей проходження оброблюваного матеріалу через гарячу зону і його проміжне розпушення, особливо на заключних стадіях пропікання, дозволяє цілком усунути можливість зависання шихти. При такому ж оснащенні пристрою для пропікання з'являється можливість змінити конструкцію шахтних печей убік збільшення об'єму гарячої зони при обмеженому максимальному діаметрі шахти і, таким чином, підвищити продуктивність усього пристрою для пропікання. У порівнянні з прототипом спосіб і пристрій для його реалізації пристрій, що заявляються, дозволяють організувати процес пропікання таким чином, щоб цілком виключити утворення пробок у гарячій зоні і підвищити продуктивність процесу. Таким чином, спосіб термічної обробки дисперсних речовин і пристрій для його реалізації, що заявляються, можуть знайти застосування при виробництві високочистих дисперсних матеріалів, схильних до спікання, наприклад, при термохімічної обробки високочистого гідрооксиду з одержанням пентаоксиду ніобію. Продукту необхідного при синтезі ніобата літію, який широко використають у функціональній електроніці.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for thermal treatment of disperse substances and appliance for its implementation

Автори англійськоюFrolov Oleksandr Oleksandrovych

Назва патенту російськоюСпособ термической обработки дисперсных веществ и устройство для его реализации

Автори російськоюФролов Александр Александрович

МПК / Мітки

МПК: F27B 1/00

Мітки: термічної, спосіб, пристрій, обробки, речовин, дисперсних, реалізації

Код посилання

<a href="https://ua.patents.su/4-73225-sposib-termichno-obrobki-dispersnikh-rechovin-i-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки дисперсних речовин і пристрій для його реалізації</a>

Попередній патент: Спосіб розкислювання сталі

Наступний патент: Водна домішка до кормів для тварин з умістом лізину і спосіб її одержання

Випадковий патент: Машина для обв'язування арматурного стрижня, барабан для дроту