Пристрій для відокремлення твердих частинок від газового потоку

Номер патенту: 73317

Опубліковано: 15.07.2005

Автори: Тєлятніков Ґаррій Владіміровіч, Яґуд Едуард Львовіч, Тєсля Владімір Ґріґорьєвіч, Мільруд Савєлій Міхайловіч, Фінін Дмітрій Валєрьєвіч

Формула / Реферат

1. Пристрій для відокремлення твердих частинок від газового потоку, який має газохід, виконаний у вигляді зовнішнього корпуса, вигнутого по радіусу, з патрубком для введення газового потоку, трубу з щілиноподібним отвором, розташовану всередині корпуса, вісь якої є паралельною до осі корпуса, приймальний бункер для твердих частинок, патрубок для виведення газового потоку, з’єднаний з торцем труби, який відрізняється тим, що вісь труби зміщена у бік патрубка для введення газового потоку, при цьому площа перерізу патрубка для введення газового потоку відноситься до площі перерізу вхідного отвору бункера для твердих частинок у місці його з’єднання з нижньою частиною корпуса як 1: (2-12).

2. Пристрій по п. 1, який відрізняється тим, що відношення площі перерізу труби до площі перерізу щілиноподібного отвору дорівнює чи менше одиниці.

3. Пристрій по пп. 1 або 2, який відрізняється тим, що щілиноподібний отвір обладнаний козирком, встановленим на трубі, при цьому ширина козирка більша, ніж радіус труби, та менша, ніж радіус корпуса.

Текст

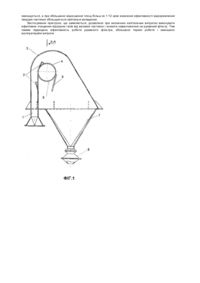

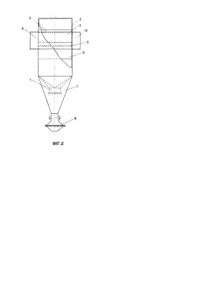

Винахід відноситься до устаткування для відокремлення твердих частинок від газового потоку в металургійній, хімічній, будівельній галузях промисловості і може бути використаний для знепилювання газів, а також для класифікації за розміром частинок полідисперсних матеріалів. Відомим є патент ГДР №208304 від 02.05.1984р., в якому описано пристрій для підігріву або охолодження дрібнозернистого матеріалу при одночасному виділенні матеріалу з газового потоку, який має вхідний канал, тангенціально з'єднаний з конічною або циліндричною частиною теплообмінника. Нижня частина теплообмінника входить у віддільник, верхня частина якого має циліндричну, а нижня - конічну форму. На циліндричній частині тангенціально розміщений вихідний канал. Недоліками пристрою є невисока продуктивність через великій ріст опору при проходженні через нього запиленого газового потоку; досить жорстка конструкція, що вимагає обов'язкової установки компенсаторів теплових подовжень; відносно невисокий ККД; нездатність забезпечити класифікацію уловлених частинок за їх розміром. З патенту Великобританії №2079190 від 07.07.1980р. відомий апарат для відокремлення твердих частинок від газового середовища, який містить циклон, нижня частина якого має форму конічного бункера, що звужується донизу, який утворює нижню уловлюючу камеру і має вихід, з'єднаний з розвантажувальною трубою через клапан. Проміжна частина циклона має форму циліндра і з'єднана із впускною трубою тангенціально. Верхня частина має форму зрізаного конуса. Труба для виведення газу проходить коаксиально через верхню стінку. Біля верхнього кінця верхньої частини є дві діаметрально протилежні уловлюючі камери, розміщені тангенціально. Тверді частинки, рухаючись з газами по спіралях, виводяться по каналах, що мають клапани. Більша ж частина частинок опускається по спіралях, притискаючись до циліндричної і конічної стінок відцентровими силами, у нижню частину апарата і вивантажується через трубу з клапаном. До недоліків конструкції апарата та його експлуатаційних якостей слід віднести: - через протитечійний рух газу і твердих частинок конструкція допускає утворення шкідливих завихрень, які сприяють збільшенню опору апарата і зниженню ступеня уловлювання частинок, - громіздкість спорудження при використанні на агрегатах великої одиничної потужності через обмежену (5м/с) швидкість газу на переріз апарата, що викликає збільшення капітальних витрат при спорудженні; - неможливість експлуатації на гарячих газах без застосування системи компенсаторів теплових подовжень. З патенту Російської Федерації №2126723 від 08.07.97р. відомий пристрій для відокремлення твердих частинок від газового потоку, виконаний у вигляді вигнутої частини газоходу з патрубком для виведення відокремлених твердих частинок на зовнішню поверхню вигнутої частини газоходу й виступами перед цим патрубком на внутрішній поверхні вигнутої частини газоходу. Вигнута частина газоходу має один виток і знаходиться в одній площині, створюючи поле дії відцентрових сил на тверді частинки в газовому потоці. Уступи, виконані на внутрішній поверхні газоходу, притискають до зовнішньої поверхні газоходу тверді частинки, що відводяться через патрубок для виведення відокремлених твердих частинок. До недоліків його конструкції варто віднести: - громіздкість спорудження, при використанні на агрегатах великої одиничної потужності через великі значення радіуса кривини вигнутої частини газоходу, - збільшення габаритних розмірів пристроїв, що використовують принцип розділення газової й твердої фаз за рахунок відцентрових сил, знижує ефективність їх пиловловлювання і сприяє росту їх опорів, - пристрій має обмеження радіусу кривини вигнутої частини газоходу - не більш чотирьох умовних діаметрів газоходу, оскільки далі збільшуються габарити пристрою та капітальні витрати на його спорудження, - ускладнення доступу для внутрішнього огляду і ремонту без зниження його ККД. Відомим є також пристрій для очистки газу від зважених частинок (СН №570203) під дією відцентрових сил. В цьому пристрої вхідний потік запиленого повітря через вхідний патрубок, розділений на дві частини пластиною, надходить у вигнуту частину корпусу, де потоку надається відцентрове прискорення. За рахунок відцентрових сил відбувається розділення. Очищений газ через щілиноподібний отвір вихідного патрубка скидається в атмосферу. Частинки пилу і частина газового потоку через спрямовуючу пластину надходять у бункер пилу. В бункері встановлена ще одна відхиляюча пластина. Частинки пилу потрапляють у піддон і періодично видаляються з пристрою. Газовий потік з бункера через фільтри скидають до вхідного патрубку. Цей патент прийнято за прототип. До недоліків пристрою, окрім недоліків, притаманних патенту РФ №2126723, слід віднести: - криволінійна ділянка пристрою має постійний переріз, тому гази, що відходять, мають високу швидкість при входженні до вихідного патрубку, що сприяє підвищенню аеродинамічного опору пристрою та зниженню його ефективності; щілиноподібний отвір організовано таким чином, що частина запиленого газу з криволінійної ділянки буде надходити у вихідний патрубок; - організовано циркуляцію очищеного газу між бункером пилу та вхідним патрубком, що збільшує навантаження на пристрій; - видалення вловленого пилу здійснюється у періодичному режимі, що знижує продуктивність пристрою і робить проблематичним його використання для очищення відхідних газів безперервних процесів. Збільшення розміру бункера з метою збільшення часу роботи призведе до значного дорожчання пристрою; - використання фільтрів передбачає їх обслуговування та періодичну заміну. При великій запиленості очищуваного газу фільтри будуть швидко забиватися, що знижує термін служби пристрою до ремонту. Установка пристроїв автоматичної регенерації фільтра призведе до ускладнення пристрою та його дорожчання; - характер руху циркулюючого газу носить U-подібний характер, що призводить до підвищення аеродинамічного опору. Технічною задачею винаходу є підвищення ефективності очищення газів від твердих частинок, зниження габаритів пристрою, доступність для обслуговування й експлуатації. Технічний результат досягається тим, що пристрій, який має газохід у вигляді зовнішнього корпуса, вигнутого по радіусу, із патрубком для введення газового потоку, трубу з щілиноподібним отвором, розміщену всередині корпусу, вісь якої є паралельною осі корпуса, приймальний бункер для твердих частинок, патрубок для виводу газового потоку, з'єднаний з торцем труби, виконано так, що вісь труби зміщена у бік патрубка для введення газового потоку, при цьому площа перерізу патрубка для введення газового потоку відноситься до площі перерізу вхідного отвору бункера для твердих часток у місці його з'єднання з нижньою частиною корпуса як 1:(2¸12). Відношення площі перерізу труби до площі перерізу щілиноподібного отвору дорівнює або менше одиниці. Щілиноподібний отвір обладнано козирком, встановленим на трубі, при цьому ширина козирка більша ніж радіус труби і менша ніж радіус корпуса. Площа перерізу патрубка для введення газового потоку відноситься до площі перерізу вхідного отвору бункера для твердих частинок у місці його з'єднання з нижньою частиною корпуса як 1:(2¸12). Технічна сутність винаходу пояснена кресленнями, на яких: на Фіг.1 зображений пристрій у вигляді вигнутого в один виток газоходу, а на Фіг.2 - вигляд по стрілці А. Заявлений пристрій складається з патрубка 1, який має уступи 2, корпуса газоходу 3, труби 4 із щілиноподібним отвором 5, закріпленого на трубі 4 козирка 6, розташованого під газоходом 3 приймального бункера 7 із запірним пристроєм 8. Труба 4 має патрубки 9 і 10. Заявлений пристрій працює наступним чином: У вхідний патрубок 1 пристрою направляють газовий потік із завислими в ньому твердими частинками, наприклад, гази з печей кальцинації в глиноземному виробництві. Трампліноподібними уступами 2 газовий потік відкидається до зовнішньої стінки вигнутого по радіусу корпусу газоходу 3. При проходженні газопилового потоку по вигнутій ділянці, під дією відцентрових сил, відбувається розділення твердих частинок і газового потоку. Знепилений газовий потік через щілиноподібний отвір 5 надходить у трубу 4 і через патрубки 9 і 10 направляється для подальшого очищення. Козирок 6 сприяє зменшенню проскакування частинок пилу з відхідними газами. Частинки пилу через бункер 7 із запірним пристроєм 8 надходять на подальшу обробку або в ємність товарного продукту. Радіус кривизни вигнутої частини зовнішнього корпуса газоходу не залежить від умовного діаметру газоходу, а визначається лише діаметром труби для виведення знепиленого потоку і зазором між двома вигнутими в один виток поверхнями: внутрішня поверхня - труба 4 для виводу знепиленого потоку і зовнішня поверхня - патрубок 1 для введення газового потоку з твердими частинками і вигнутий корпус газоходу 3. Інший параметр газоходу - його довжина, визначається оптимальною конструкцією, при якій гарантовано з високою ефективністю завершення процесу розділення твердої і газової фаз при швидкостях газового потоку в межах 2-16м/с, в залежності від гранулометричного складу твердих частинок і їхньої концентрації в газовому потоці. На цьому шляху в один виток при оптимальній швидкості газового потоку тверді частинки встигають бути притисненими під дією відцентрових сил до внутрішньої поверхні вигнутого в один виток зовнішнього корпуса газоходу 3, що є необхідним для виведення їх через приймальний бункер 7 із запірним елементом 8 на вивантаження. Усередині вигнутої частини газоходу розташована труба 4 для виведення знепиленого газового потоку. По всій своїй довжині труба має щілиноподібний отвір 5 для введення знепиленого газового потоку. Площа щілиноподібного отвору 5 дорівнює або більша від площі поперечного перерізу труби 4 для виведення знепиленого газового потоку. При цьому зберігається постійна швидкість газового потоку, або, якщо дозволяє конструкція пристрою, то швидкість зменшується, що відповідно знижує опір системи і енерговитрати. Якщо площа щілиноподібного отвору 5 буде менша від площі поперечного перерізу труби 4 для виведення знепиленого газового потоку, то зі збільшенням швидкості газового потоку в отворі зростуть гідравлічний опір системи і енерговитрати. Отвір на трубі 4 для виведення знепиленого газового потоку розташовується в її нижній частині так, щоб збільшити кут повороту газового потоку, а, отже, підвищити ефективність розділення твердої й газової фаз. Для прискорення відокремлення твердих частинок від газового потоку і притиснення частинок до зовнішньої поверхні корпусу газоходу можуть бути встановлені трампліноподібні уступи 2: перший - за напрямком руху газового потоку на вході в газохід, а другий - на початку вигину корпуса газоходу. Для підвищення ефективності розділення твердої й газової фаз на трубі 4 для виведення знепиленого газового потоку перед щілиноподібним отвором 5 установлений козирок 6. Козирок 6 зменшує імовірність проскакування твердих частинок із газами та сприяє зміні напрямку частинок, що рухаються в газовому потоці. Козирок 6 є бар'єром, який частинка, що рухається по інерції за радіусом кривизни, перебороти не може. Це підвищує ККД пилоочищення. При ширині козирка 6 менше радіуса труби 4 не перекривається цілком отвір 5, що не забезпечує достатній захист від проскакування частинок. При ширині козирка 6 більше радіуса кривизни газоходу 3 підвищується опір системи, особливо, якщо відстань між краєм козирка 6 і протилежною стінкою газоходу буде менша ніж зазор щілиноподібного отвору 5 в трубі 4 для виведення знепиленого газового потоку. Труба 4 для виведення знепиленого газового потоку має один або два патрубки 9 і 10 для виведення цього потоку, з'єднані з торцями труби 4. Відношення площі перерізу патрубка 1 для введення газового потоку до площі перерізу вхідного отвору приймального бункера 7 для твердих частинок у місці його з'єднання з нижньою частиною корпуса газоходу 3 встановлюється як 1:(2¸12). Це забезпечує ефективне очищення газового потоку від твердих частинок. При відношенні цих площ менше як 1:2, ефективність відокремлення твердих частинок від потоку різко зменшується, а при збільшенні відношення площ більш як 1:12 крім зниження ефективності відокремлення твердих частинок збільшуються капітальні вкладення. Застосування пристрою, що заявляється, дозволило при незначних капітальних витратах виконувати ефективне очищення відхідних газів від великих частинок і знизити навантаження на рукавний фільтр. Тим самим підвищено ефективність роботи рукавного фільтра, збільшено термін роботи і зменшено експлуатаційні витрати.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for separation of solid particles from gas flow

Автори англійськоюTeslia Volodymyr Hryhorovych

Назва патенту російськоюУстройство для отделения твердых частиц от газового потока

Автори російськоюТесля Владимир Григорьевич

МПК / Мітки

Мітки: відокремлення, твердих, потоку, газового, частинок, пристрій

Код посилання

<a href="https://ua.patents.su/4-73317-pristrijj-dlya-vidokremlennya-tverdikh-chastinok-vid-gazovogo-potoku.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відокремлення твердих частинок від газового потоку</a>

Попередній патент: Пневмовипромінювач

Наступний патент: Спосіб виробництва новорічних прикрас та пристрої для їх прикріплення при застосуванні цього способу

Випадковий патент: Ультразвуковий штангенциркуль