Універсальний насос-сифон для транспортування та дозування рідини

Номер патенту: 73590

Опубліковано: 15.08.2005

Автори: Забєлін Ігор Всеволодович, Григорович Ігор Олександрович

Формула / Реферат

Універсальний насос-сифон для транспортування та дозування рідини, що включає занурену в рідину та зв'язану з джерелом тиску та атмосферою через запірно-регулювальні пристрої камеру, з якої виведено зігнутий трубопровід, з'єднаний у найвищій точці з атмосферою патрубком із запірним пристроєм, і яка має призначений для входу рідини отвір з клапаном у вигляді вільно лежачих на сідловині кулі або диску, об'ємна щільність яких більша або дорівнює щільності рідини, який відрізняється тим, що порожнина камери з’єднана із джерелом розрядження, яке зв'язане з камерою через запірно-регулювальний пристрій.

Текст

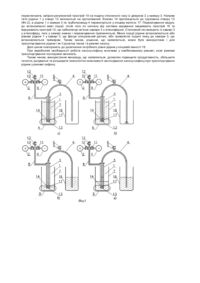

Винахід стосується пристроїв для перекачування та дозування рідини, у тому числі високотемпературних розплавів металів або солей. У багатьох виробництвах кольорової та чорної металургії, хімічної промисловості при перекачуванні та дозуванні рідини (розплавів) поміж технологічними ємностями постійно відбувається зміна взаємного розташування рівнів рідини за висотою: первісно більш високий рівень рідини у ви хідній ємності в процесі перекачування опускається нижче рівня в кінцевій ємності. В таких випадках виникає потреба у використанні пристроїв для перекачування з комбінованим принципом дії, що поєднує, наприклад, позитивну якість економічних за енергетичними витратами сифонів із надійністю насосів заміщення. Відомий "Сифон", [а.с. №1071820, F04F10/00, з. 22.02.1982p.], що включає занурену в рідину та зв'язану з джерелом тиску камеру, з якої виведено зігнутий трубопровід і яка має отвір з клапаном для входу рідини. Відомий сифон можна використовувати як у режимі сифону, так і в режимі насосу. Але зображений на малюнку відомого пристрою поворотний клапан на отворі в камері є ненадійним при роботі в умовах корозійних або високотемпературних середовищ, наприклад, розплавів металів або солей, оскільки шарніри клапану з часом будуть втрачати рухомість. У відомому пристрої течія рідини, що надходить до камери, окрім зусилля в шарнірах, повинна долати також зусилля від власної ваги клапану. Це необхідно для утримання клапану у відкритому стані на протязі всього часу зливу рідини. Для подолання цих зусиль використовується кінетична енергія течії рідини, тому для її забезпечення рідина повинна постійно мати велику швидкість. При сифонному зливі велика швидкість течії може бути забезпечена тільки при значній різниці рівнів рідини у вихідній і кінцевій ємностях. При зменшенні цієї різниці в процесі роботи пристрою швидкість течії та її кінетична енергія знижуються, тому клапан під дією власної ваги опускається на вхідний отвір, закриває його та припиняє злив. Таке виконання клапану обмежує те хнологічні можливості застосування відомого пристрою. Для зупинки сифонного зливу у відомому пристрої необхідно повністю заповнити камеру стисненим газом, бо тільки у цьому випадку газ зможе попасти у трубопровід і розірвати потік рідини. Це приводить до великих непродуктивних витрат стисненого газу та зросту матеріальних втрат на перекачування рідини, особливо при використанні коштовних інертних газів (наприклад, аргону). Крім того, при використанні відомого пристрою для сифонного транспортування розплавів, яке звичайно відбувається з невеликою швидкістю, відбувається охолодження розплаву в тр убопроводі. Це може привести - особливо в період запуску сифон у - до замерзання трубопроводу та виходу пристрою з ладу. Відомий також "Універсальний насос-дозатор (варіанти)", [патент України №36760, F04F1/14, F04F10/00, заявлено 04.02.2000p.], що включає занурену в рідину та зв'язану через запірно-регулюючі пристрої з джерелом тиску та атмосферою камеру, з якої виведено зігнутий трубопровід, поєднаний у найвищій точці з атмосферою патрубком із запірним пристроєм, і яка має призначений для входу рідини отвір з клапаном у вигляді вільно лежачих на сідловині диску або кулі, об'ємна щільність яких більша або дорівнює щільності рідини. Відомий універсальний насос-дозатор теж можна використовувати для транспортування та дозування рідини як у режимі насосу, так і в режимі сифону, тому він є найближчим до об'єкту, що заявляється універсального насосу-сифону для транспортування та дозування рідини. Дане технічне рішення прийнято у якості прототипу. В той же час відомий об'єкт має недоліки, що суттєво обмежують його продуктивність та технологічні можливості. Вони полягають, зокрема, у тому, що у відомому об'єкті під час сифонного, тобто найбільш економічного режиму транспортування продуктивність знижується. Це пояснюється тим, що при відсутності зовнішнього регулювання (тобто при закритому запірно-регулюючому пристрої поміж камерою та джерелом тиску) швидкість транспортування рідини у сифонному режимі визначається лише різницею рівнів рідини у вихідній та кінцевій ємностях. Тому під час транспортування рідини різниця рівнів у ємностях і, відповідно, швидкість транспортування зменшуються, що й знижує загальну продуктивність відомого об'єкту. Зовнішнє ж регулювання швидкості транспортування може впливати на його продуктивність тільки вбік її зменшення, бо камеру у відомому об'єкті поєднано лише із джерелом тиску. А збільшення тиску в камері створює додатковий опір для рідини, що надходить у камеру із вихідної ємності через отвір, тобто течія гальмується і продуктивність транспортування знижується ще більше. Крім того, нестабільність потоку рідини у трубопроводі під час її транспортування у си фонному режимі знижує точність дозування та ускладнює автоматизацію процесу. А при зменшенні різниці рівнів рідини до величини, близької до гідравлічного опору трубопроводу, транспортування у си фонному режимі зовсім зупиняється: у ви хідній ємності залишається невикористаний об'єм рідини, що обмежує технологічні можливості використання об'єкту. Залишки рідини із вихідної ємності можна транспортувати до кінцевої ємності у режимі насосу, але це потребує додаткових витрат стисненого газу, тобто збільшує витрати на транспортування. Крім того, при гальмуванні течії рідини у трубопроводі наприкінці сифонного транспортування розплавів відбувається охолодження розплаву в трубопроводі. Це може привести до замерзання трубопроводу та виходу пристрою з ладу, що знижує надійність його роботи. В основу винаходу поставлено задачу підвищення продуктивності, надійності та розширення технологічних можливостей застосування насосу-сифону. Рішення поставленої задачі досягають тим, що в універсальному насосі-сифоні, що включає занурену в рідину та зв'язану через запірно-регулюючі пристрої з джерелом тиску та атмосферою камеру, з якої виведено зігнутий тр убопровід, поєднаний у найвищій точці з атмосферою патрубком із запірним пристроєм, і яка має призначений для входу рідини отвір з клапаном у вигляді вільно лежачих на сідловині кулі або диску, об'ємна щільність яких більша або дорівнює щільності рідини, порожнина камери поєднана також із джерелом розрідження, яке зв'язане з камерою через запірно-регулюючий пристрій. Наявність зв'язку камери також із джерелом розрідження дозволяє залежно від технологічних потреб створювати у камері не лише надлишковий тиск, але й розрідження. При сифонному зливі надлишковий тиск у камері уповільнює швидкість надходження рідини із вихідної ємності до камери, а розрідження прискорює її і одночасно піднімає рівень рідини у камері. За рахунок збільшення різниці рівнів рідини у вихідній та кінцевій ємностях збільшується швидкість транспортування рідини по трубопроводу, відповідно зростає продуктивність насосу-сифону. Оскільки розплав швидше проходить через трубопровід, то знижується можливість його переохолодження у трубопроводі, тобто підвищується надійність роботи насосу-сифону. Наявність запірно-регулюючого пристрою поміж камерою та джерелом розрідження дозволяє плавно регулювати величину розрідження у камері, плавно впливати на зміни швидкості транспортування рідини - продуктивності насосу-сифону та стабілізувати її, що підвищує точність дозування. На Фігурах 1-4 зображений приклад конкретного виконання універсального насосу-сифону, що включає занурену в рідину 1 та зв'язану з джерелом тиску 2 та атмосферою камеру 3, з якої виведено зігнутий трубопровід 4, також поєднаний у своїй найвищій точці з атмосферою патрубком 5 із запірним пристроєм 6. Камера 3 розміщена у вихідній ємності 7 та зв'язана патрубком 8 із джерелом тиску 2 та джерелом розрідження 9. Поміж камерою 3, джерелами тиску, розрідження та атмосферою встановлені запірнорегулюючі пристрої 10, 11 та 12. Пристрої 10-12 можуть бути конструктивно об'єднані у єдиний блок перемикання. Камера 3 має призначений для входу рідини 1 отвір 13 з клапаном 14, що виконаний у вигляді вільно лежачих на сідловині отвору 13 кулі або диску (на фігурах зображений лише варіант, у якому клапан 14 виконано у вигляді кулі). Об'ємна щільність клапана 14 більша або дорівнює щільності рідини 1 і звичайно приймається в межах 1,1-1,2 від щільності рідини 1. Для забезпечення такої об'ємної щільності клапан 14 виконують або з порожниною, або з матеріалу, щільність якого близька до щільності рідини 1. Над клапаном 14 можуть бути встановлені обмежувачі 15 його вертикального переміщення, які виконані у формі кронштейнів, закріплених або на камері 3 (як показано на Фіг.), або на трубопроводі 4. Висота встановлення обмежувачів 15 визначається із умови забезпечення рівновеликих площин прохідних перерізів під і над клапаном 14 при підйомі останнього до упору в обмежувачі 15. Вихідний кінець зігнутого трубопроводу 4 введений у кінцеву ємність 16. На вхідному кінці трубопроводу 4 може бути прилагоджений розтруб 17, що охоплює клапан 14 із зазором для проходу рідини 1 в трубопровід 4 у верхньому (піднятому) положенні кулеподібного клапану 14. Розтруб 17 може мати форму конусу (як показано на Фіг.), або форму циліндру чи сфери. Універсальний насос-сифон працює таким чином. Перед початком транспортування рідини і запірно-регулюючі пристрої 10-12, а також запірний пристрій 6 закривають і заповнюють ємність 7 рідиною 1 (Фіг.1-а). Якщо ж насос-сифон використовується для транспортування високотемпературних розплавів, то камеру 3, тр убопровід 4 і ємності 7 та 16 спочатку прогрівають до потрібної температури, а тоді вже заповнюють вихідну ємність 7 розплавом. Під впливом гідростатичного тиску, що виникає при заповненні камери 3 за рахунок різниці рівнів у ємності 7 та камері 3, рідина 1 проходить у камеру 3 через донний отвір 13. Під дією сили течії рідини 1 клапан 14 (куля або диск) спливає над отвором 13 до упору в обмежувачі 15, і відкриває отвір 13 для входу рідини 1 у камеру 3 (Фіг.3). Після заповнення камери 3 течія рідини 1 зупиняється. Клапан 14 під дією власної ваги опускається на отвір 13 і перекриває його (Фіг.2). Після заповнення камери виконують запуск сифону. Для цього відкривають запірно-регулюючий пристрій 10 і подають із джерела тиску 2 (наприклад, із цехової пневмомережі) через патрубок 8 до камери 3 стиснене повітря або інертний газ. Оскільки отвір 13 перекритий клапаном 14, то починається витиснення рідини 1 з камери 3 у трубопровід 4. Після заповнення порожнини трубопроводу 4 рідиною 1 закривають запірно-регулюючий пристрій 10, відкривають запірно-регулюючий пристрій 12 і сполучають порожнину камери 3 з атмосферою. При цьому тиск у камері 3 знижується до атмосферного, а у порожнині трубопроводу 4 створюється розрідження, що необхідне для запуску си фону (Фіг.1-6). Починається сифонний перетік рідини 1 по трубопроводу 4 в кінцеву ємність 16. Коли рівень рідини у камері 3 знижується, то за рахунок різниці гідростатичного тиску у камері 3 та ємності 7 рідина знову піднімає клапан 14 (Фіг.3) і через отвір 13 надходить до камери 3. У процесі сифонного перекачування рівень рідини 1 в ємності 7 знижується, а в ємності 17 підвищується, тобто зменшується різниця рівнів поміж ними. Відповідно зменшується швидкість руху рідини 1 по трубопроводу 4, тобто продуктивність транспортування. Для підвищення продуктивності закривають запірно-регулюючий пристрій 12 та відкривають запірно-регулюючий пристрій 11, що сполучує з камерою 3 із джерелом розрідження 9. Виникаюче розрідження підсмоктує рідину 1 із ємності 7 у камеру 3, збільшуючи рівень рідини 1 у камері 3, за рахунок чого збільшується різниця рівнів поміж ємностями 7 та 16 і, відповідно, швидкість транспортування рідини 1 по трубопроводу 4. При використанні заявленого насосусифону у складі системи автоматичного керування процесом за допомогою запірно-регулюючого пристрою 11 встановлюють таку величину розрідження, яка забезпечує стабільну швидкість транспортування рідини 1 під час усього процесу перекачування. Це забезпечує можливість точного дозування рідини 1 у сифонному режимі зливу. Для зупинки сифонного зливу (наприклад, по закінченні зливу визначеної дози рідини) відкривають запірний пристрій 6. Атмосферне повітря через патрубок 5 під впливом розрідження в порожнині трубопроводу 4 усмоктується в нього, розриває течію рідини 1 і сифонний злив припиняється. Для зливу нової порції рідини до ємності 16 запірний пристрій 6 закривають, і здійснюють новий запуск універсального насосу-сифону у послідовності, що вказана вище. При відсутності потреби у примусовій зупинці сифонного зливу він продовжується до зближення рівнів рідини у ємностях 7 та 16 на величину, що дорівнює гідравлічному опору траси перекачування, після чого спонтанно припиняється. Оскільки за рахунок створення розрідження у камері 3 шляхом поєднання порожнини камери 3 із джерелом розрідження 9 рівень рідини у камері 3 був штучно підвищений, це дозволяє знизити до мінімуму остаточні залишки рідини 1 у ємності 7 після сифонного зливу (Фіг.1-в та Фіг.4). Якщо розташування рідини по висоті у ємностях 7 і 16 не дозволяє застосувати більш економічний сифонний режим транспортування (Фіг.1-г), універсальний насос-сифон використовують у режимі перекачування методом заміщення, тобто в режимі насосу. Для цього закривають пристрої 6, 11 та 12 і переключають запірно-регулюючий пристрій 10 на подачу стисненого газу із джерела 2 у камеру 3. Напрям течії рідини 1 у отворі 13 змінюється на протилежний. Клапан 14 притискується до сідловини отвору 13 (Фіг.2), а рідина 1 з камери 3 по трубопроводу 4 перекачується у кінцеву ємність 17. Перекачування ведуть до встановленої межі порції, після чого по сигналу від системи керування закривають пристрій 10 та відкривають пристрій 12, що забезпечує зв'язок камери 3 з атмосферою. Стиснений газ виходить із камері 3 у а тмосферу, тиск у камері зникає і перекачування припиняється. Межа порції рідини встановлюється або рівнем рідини 1 у камері 3, що фіксує спеціальний датчик, або тривалістю подачі тиску до камери 3, що встановлюється таймером. Таким чином, рішення, що заявляється, може бути використане і для транспортування рідини і як її дозатор також і в режимі насосу. Далі цикли повторюють до досягнення потрібного рівня рідини у кінцевій ємності 16. При виробничій необхідності робота насосу-сифону можлива у комбінованому режимі, коли режими транспортування послідовно змінюють. Таким чином, використання винаходу, що заявляється, дозволяє підвищити продуктивність, збільшити точність дозування та розширити технологічні можливості застосування насосу-сифону при транспортуванні рідини у режимі сифону.

ДивитисяДодаткова інформація

Назва патенту англійськоюUniversal pump siphon for liquid transportation and metering

Автори англійськоюHryhorovych Ihor Oleksandrovych, Zabielin Ihor Vsevolodovych

Назва патенту російськоюУниверсальный насос-сифон для транспортировки и дозирования жидкости

Автори російськоюГригорович Игорь Александрович, Забелин Игорь Всеволодович

МПК / Мітки

МПК: F04F 10/00, F04F 1/14

Мітки: рідини, універсальний, дозування, насос-сифон, транспортування

Код посилання

<a href="https://ua.patents.su/4-73590-universalnijj-nasos-sifon-dlya-transportuvannya-ta-dozuvannya-ridini.html" target="_blank" rel="follow" title="База патентів України">Універсальний насос-сифон для транспортування та дозування рідини</a>

Попередній патент: Пристрій для імпульсного намагнічування постійних магнітів

Наступний патент: Стенд для випробувань гідравлічних нагнітачів

Випадковий патент: Спосіб запуску плазмового паяльніка постійного струму