Вихровий барботажний тепломасообмінний апарат

Номер патенту: 73872

Опубліковано: 15.09.2005

Автори: Борисов Ігор Іванович, Варганов Іван Степанович, Халатов Артем Артемович

Формула / Реферат

Вихровий барботажний тепломасообмінний апарат, який містить корпус, розподільник газу, напрямний апарат, котрий складається з лопаток аеродинамічної форми і вихрової камери, сепаратор, на циліндричній частині якого виконані краплеуловлювачі у вигляді гвинтових прорізів з кутом підняття 50...100 по ходу обертання вихору, кільце, ємність для збирання крапель з дренажною трубкою, верхню кришку, патрубки підведення і відведення рідини, патрубок підведення газу, який відрізняється тим, що корпус виконаний у вигляді сполучених між собою циліндричної і конічної частин, а у апарат додатково введено щонайменше одне кільце і напрямний апарат з лопатками аеродинамічної форми, і колектор підведення рідини, який трубками з'єднаний з порожниною вихрової камери безпосередньо за напрямним апаратом, при цьому трубки нахилені у бік обертання вихору, а кільця встановлені всередині вихрової камери між напрямними апаратами з зазором 0,5...1,0 мм на стрижнях, причому внутрішній діаметр кільця однаковий з внутрішнім діаметром сепаратора.

Текст

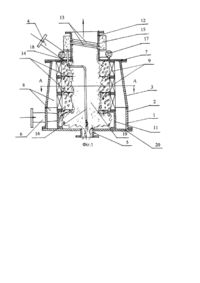

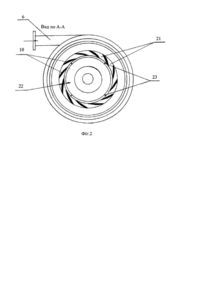

Винахід стосується тепломасообмінних апаратів газ-рідина із безпосереднім контактом фаз, зокрема, апаратів для оброблення різних газів: у процесах абсорбції, газоочищення, обезпилення, для охолодження газів і повітря, і може знайти застосування у енергетичній, хімічній, металургійній та інших галузях промисловості. Відома конструкція вихрового барботажного тепломасообмінного апарату, яка містить корпус, розподільник газу, спрямовуючий апарат, верхню кришку, кільце, патрубки підведення і відведення рідини, патрубки підведення газу і сепаратор. Спрямовуючий апарат містить кільце з оргскла з визначеним внутрішнім діаметром і висотою, у якому рівномірно до периметру у ша ховому порядку зверху і знизу розміщені по 15 щілин визначеної висоти і глибини, при цьому кут нахилу щілин до діаметру дорівнює 70°, а площа прохідного перерізу щілин складає 2,65% до вхідного патрубка газу у спрямовуючий апарат (див. Труды Минского международного форума ММФ-ІІІ, И.И. Борисов, А.А. Халатов, С.В. Шевцов, 1996г., т.4, ч.1, с.156-159, копія додається). Суттєвими недоліками відомого апарату є те, що: 1) апарат має більші гідравлічні втрати по причині сильного падіння тиску газу при проході його через щілини, оскільки площа прохідного перерізу щілин складає 2,65% до вхідного патрубка газу у спрямовуючий апарат, а також за рахунок створення вихорів при вході газу у конфузор сепаратора, що значно знижує ефективність роботи і ККД процесу; 2) для здійснення процесу роботи вихрового тепломасообмінного апарату рідина подається струминкою, утворює шар рідини на кільці до 20мм, а щілини для проходу газу розташовані по периметру спрямовуючого апарата з розривом, отож потік газу буде взаємодіяти тільки з малою кількістю рідини, а інша частина рідини йде на злив, що значно знижує ефективність процесу тепломасообміну і ККД. 3) при збільшенні продуктивності апарата зростають його габаритні розміри, отож і вага: - при розробці апаратів більшої продуктивності необхідно збільшувати діаметр вихрової камери, що 2 Wсл , Rк приводить до зменшення доцентрового прискорення що у підсумку приводить до зниження питомої поверхні контакту фаз, а це знижує ефективність процесу тепло-масообміну і ККД (де g* - відцентрове g= 2 прискорення, Wсл - швидкість обертання шару, Rк - радіус ви хрової камери: - при збільшенні височини вихрової камери при постійному її діаметрі обертальний шар рідини стає нестійким (у верхній частині камери він починає зменшуватись), крім того при цьому зростає швидкість газу у вихідному патрубку, що приводить до росту краплевиносу. Відома конструкція вихрового барботажного тепломасообмінного апарата, яка вибрана як прототип, що містить корпус, розподільник газу, направляючий апарат у вигляді решітки, котрий складається з лопаток аеродинамічної форми, сепаратор, на вхідній частині якого змонтована лемніската, а на його циліндричній частині виконані краплеуловлювачі у вигляді гвинтових прорізів з кутом підняття 5°...10° по ходу обертання вихору, кільце, ємність для збирання капель з дренажною трубкою, верхню кришку, патрубки підводу і відводу рідини, патрубок підводу газу (див. патент України №23520А, кл. 6B01D3/30, 02.06.1998p.). Суттєвими недоліками відомого апарата є те, що: При збільшенні продуктивності апарату зростають його габаритні розміри, отож і вага: 1) при розробці апаратів більшої продуктивності необхідно збільшувати діаметр вихрової камери, що 2 Wсл , Rк приводить до зменшення доцентрового прискорення що у підсумку приводить до зниження питомої поверхні контакту фаз, а це знижує ефективність процесу тепломасообміну і ККД апарата (де g* - доцентрове g= 2 прискорення, Wсл - швидкість обертання шару, Rк - радіус ви хрової камери); 2) при збільшенні височини вихрової камери при постійному її діаметрі обертальний шар рідини стає нестійким (у верхній частині камери він починає зменшуватися), крім того, при цьому зростає швидкість газу у вихідному патрубку, що приводить до зросту краплевиносу (див. Труды Минского международного форума ММФШ, И.И. Борисов, А.А. Халатов, С.В. Шевцов, 1996г., т.4 , ч.1, с.156-159). В основу винаходу поставлена задача вдосконалення вихрового барботажного тепломасообмінного апарата шляхом виконання корпуса апарата складеним із сполучення циліндра з конусом, а в апарат додатково введено не менше одного направляючого апарата і колектора підведення рідини, який трубками з'єднаний з порожниною вихрової камери за направляючим апаратом і вони нахилені у бік обертання вихору, а кільця встановлені поміж направляючих апаратів з зазором (0,5...1,0)мм на стержнях, що дозволяє однаково розподіляти масу газу по направляючим апаратам, підтримувати осьову і окружну швидкість на височині розподільника газу постійними, зменшити вагу апарата, рівномірно подавати газ по периметру і збільшити витрату газ у для здійснення процесу тепломасообміну. Поставлена задача вирішується тим, що вихровий барботажний тепломасообмінний апарат, який містить корпус, розподільник газу, направляючий апарат, котрий складається з лопаток аеродинамічної форми, сепаратор, на циліндричній частині якого виконані краплеуловлювачі у вигляді гвинтови х прорізів з кутом підняття 5°...10° по ходу обертання вихору, кільце, ємність для збирання капель з дренажною трубкою, верхню кришку, патрубки підведення і відведення рідини, патрубок підведення газу, згідно виноходу, корпус виконаний складеним із сполучення циліндра з конусом, а в апарат додатково уведено не менше одного направляючого апарата з лопатками аеродинамічної форми і колектора підводу рідини, який трубками з'єднаний з порожниною вихрової камери безпосередньо за направляючим апаратом, при цьому тр убки нахилені у бік обертання вихору, а кільце встановлено всередині вихрової камери поміж направляючих апаратів з зазором (0,5...1,0)мм на стержнях; причому внутрішній діаметр кільця однакові з внутрішнім діаметром сепаратора. Запропонована конструкція вихрового барботажного тепломасообмінного апарата дозволяє: 1) введення у апарат корпусу складеним з сполучення циліндра з конусом дозволяє однаково розподілити масу газу по направляючим апаратам і підтримувати осьову і окружну швидкість по височині розподільника газу постійними, а також рівномірно подавати газ по периметру; 2) введення додатково не менше одного направляючого апарата і кільця зазором (0,5...0,1)мм на стержнях дозволяє збільшити витрату газу для здійснення процесу тепломасообміну, що дозволяє підвищення загальну поверхню контакту фаз, продуктивність і ККД апарата; 3) введення колектору підводу рідини з поданням її у порожнину верхній частини вихрової камери у бік обертання вихору, приводить до зменшення гідравлічних втрат, зменшення ваги і підвищення ККД апарата; 4) виконання внутрішнього діаметра кільця однаково з внутрішнім діаметром сепаратора дозволяє зменшити осьову швидкість і гідравлічні втрати апарата. Таким чином досягається очікуваний технічний результат, що дозволяє зменшити вагу апарата, здійснити однаковий розподіл маси газу по направляючим апаратам, підтримувати осьову швидкість по височині розподільника газу постійною і збільшити витрату газу для здійснення процесу тепломасообміну - усе це підвищує ефективність роботи і ККД процесу апарата. Винахід, що заявляється, ілюструється кресленнями де: на фіг.1 показаний загальний вид вихрового барботажного тепломасообмінного апарата; на фіг.2 показаний поперечний розріз вихрового барботажного тепломасообмінного апарата, а стрілками направлення руху рідини і газу. Вихровий барботажний тепломасообмінний апарат складається з корпусу 1, котрий виконаний складовим із сполученням циліндра 2 і конуса 3, патрубків підведення 4 і відведення 5 рідини, патрубка підведення 6 газу, верхньої кришки 7, розподільника газу 8, направляючих апаратів 9 з лопатками 10 аеродинамічної форми, опори 11 для направляючих апаратів 9, сепаратора 12 з гвинтовими прорізями 13 з кутом підняття 5°...10° по ходу обертання вихору, кільця 14, ємності 15 з дренажною трубкою 16, колектора 17 з трубками 18 підвода рідини у порожнину 19 вихрової камери, нижньої кришки 20, міжлопаточних каналів 21, зазору 22, стержні 23. Апарат працює наступним чином. Потік газу от джерела (на фіг.1 і фіг.2 не показано) через патрубок 6 потрапляє у розподільник газу 8, який складається із циліндра 2 та конуса 3, опори 11, верхньої кришки 7, направляючих апаратів 9 і нижньої кришки 20. У розподільнику газу 8 потік газу формує ви хор, котрий піднімається угору і потрапляє у конус 3 корпусу 1. Кон ус 3 корпуса 1 дозволяє рівномірно розподілити масу газу по направляючим апаратам і підтримати осьову швидкість по його височині постійною, а потім він потрапляє у міжлопаточний канал 21. Одночасно з надходженням газу до патрубку 4 подається рідина у колектор 17, а із нього по трубкам 18 потрапляє у порожнину 19 вихрової камери безпосередньо за направляючим апаратом 9 у бік обертання вихору. Так як рідина подається у бік обертання вихору, то їх взаємодія з газом не викликає більших гідравлічних втрат. Потік газу з міжлопаточного каналу 21 потрапляє у порожнину 19 вихрової камери, де починає взаємодіяти з рідиною і дробити її на краплини. Однак потік газу із усієї маси рідини несе тільки частину рідини, а інша більша частина падає на кільце 14, яке закріплене на стержнях 23, і через зазор 22 тече у порожнину 21 наступної вихрової камери, де відбувається також процес дроблення рідини на краплини і процес повторюється, як і у першій вихровій камері. У порожнині 19 усіх ви хрових камер потік газу починає взаємодіяти з краплями рідини, де і відбувається інтенсивний процес тепломасообміну поміж ними і остаточно газ охолоджується до необхідної температури у пінно-барботажнім шарі. Після взаємодії газу з краплями рідини каплі рідини під дією відцентрових сил відділяються від газу і осідають вниз і по вертикальним стінкам опори 13 рідина зливається на нижню кришку 20 і через патрубок 5 відводиться за межі апарату. Вихор, що проминає пінно-барботажний шар у центрі порожнини 19 вихрових камер і всередині опори 13, підсилюється і містить дрібні краплі рідини. Ця суміш піднімається вгору і потрапляє у сепаратор 12, у якому під дією підсилених відцентрових сил дрібні краплі рідини осідають на внутрішні стінки сепаратору 12 і через гвинтові прорізі 13 з кутом піднімання 5°...10° потрапляють у ємність 15, а звідтіля у вигляді рідини зливається у патрубок 5 і разом з основною масою рідини відводиться за межі апарата.

ДивитисяДодаткова інформація

Назва патенту англійськоюVortex bubble heat-mass exchange apparatus

Автори англійськоюBorysov Ihor Ivanovych, Khalatov Artem Artemovych, Varhanov Ivan Stepanovych

Назва патенту російськоюВихревой барботажный тепломассообменный аппарат

Автори російськоюБорисов Игорь Иванович, Халатов Артем Артемович, Варганов Иван Степанович

МПК / Мітки

МПК: B01D 3/30

Мітки: апарат, барботажний, тепломасообмінний, вихровий

Код посилання

<a href="https://ua.patents.su/4-73872-vikhrovijj-barbotazhnijj-teplomasoobminnijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Вихровий барботажний тепломасообмінний апарат</a>

Попередній патент: Товарний регулятор для прецизійного ткання

Наступний патент: Компенсаційний стабілізатор постійної напруги з органом контролю роботи

Випадковий патент: Спосіб боротьби з тарганами