Спосіб відтирки сипкого матеріалу та установка для його здійснення

Номер патенту: 80327

Опубліковано: 10.09.2007

Автори: Ковтун Юрій Вікторович, Пономарьов Олександр Миколайович, Холод Юрій Васильович, Юферов Володимир Борисович, Озеров Олександр Миколайович

Формула / Реферат

1. Спосіб відтирки сипкого матеріалу, що включає багаторазову імпульсну подачу стисненого газу в масу сипкого матеріалу в замкнутому об'ємі при певному тиску стисненого газу, взаємодію сипкого матеріалу з відбійним елементом, який відрізняється тим, що імпульсну подачу стисненого газу здійснюють у нерухливу масу сипкого матеріалу в замкнутому об'ємі, у нижню зону останнього, при тиску стисненого газу, обумовленому співвідношенням:

P>MxgxH/S,

де Р - тиск стисненого газу в замкнутому об'ємі під час пневмоімпульсу;

М - маса сипкого матеріалу в замкнутому об'ємі;

g - прискорення вільного падіння;

Н - висота підйому сипкого матеріалу в замкнутому об'ємі під час пневмоімпульсу;

S - площа перерізу замкнутого об'єму, заповненого сипким матеріалом.

2. Установка для відтирки сипкого матеріалу, яка містить основну камеру, робочу камеру у вигляді труби, яка сполучена з основною камерою, трубопроводи подачі вихідного сипкого матеріалу й відводу обробленого матеріалу, імпульсне джерело стисненого газу, патрубки імпульсної подачі стисненого газу і його відводу з основної камери, відбійний елемент, розміщений над робочою камерою, яка відрізняється тим, що труба поміщена усередину основної камери співвісно їй і із зазором відносно її стінок і встановлена на днищі основної камери, при цьому відкритий торець патрубка для імпульсної подачі стисненого газу розташований у нижній частині труби, у якій, у зоні днища основної камери, виконані отвори, розподілені за периметром труби.

3. Установка за п. 2, яка відрізняється тим, що відбійний елемент виконаний у вигляді конуса, поверненого своєю конічною поверхнею у бік днища основної камери.

Текст

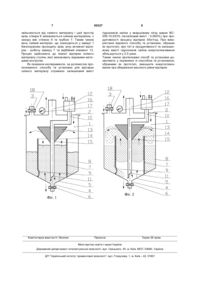

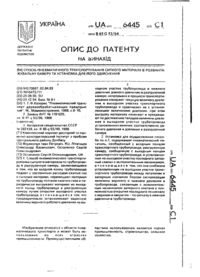

1. Спосіб відтирки сипкого матеріалу, що включає багаторазову імпульсну подачу стисненого газу в масу сипкого матеріалу в замкнутому об'ємі при певному тиску стисненого газу, взаємодію сипкого матеріалу з відбійним елементом, який відрізняється тим, що імпульсну подачу стисненого газу здійснюють у нерухливу масу сипкого матеріалу в замкнутому об'ємі, у нижню зону останнього, при тиску стисненого газу, обумовленому співвідношенням: P>M×g×H/S, C2 2 (19) 1 3 руйнування мінеральних агрегатів и частинок з тріщинами, що мають залізо. До недоліків цього способу необхідно віднести його високе енергоспоживання, що обумовлено великою витратою стисненого газу у його стаціонарному потоці. При однаковій продуктивності споживання стисненого газу у відомому способі у 2-3 рази перевищує його споживання у імпульсних установках. Крім того, застосування стаціонарного потоку стисненого газу не дозволяє ефективно використовувати його для інтенсивної взаємодії між собою частинок, які рухаються у газовому потоці (за рахунок відносно малих швидкостей останнього у порівнянні із швидкостями газового потоку у імпульсних системах, де швидкості потоку досягають декількох сотень метрів за секунду). Це потребує додаткових часових витрат на повторну обробку частинок для більш якісної відтирки сипкого матеріалу. Відомий спосіб, описаний у патенті РФ №2045347, В02С19/06, 1995 [2], який обраний як прототип та який можливо використовувати для відтирки сипкого матеріалу. Спосіб включає багаторазову імпульсну подачу стисненого газу в масу сипкого матеріалу в замкнутому об'ємі при певному тиску стисненого газу, взаємодію сипкого матеріалу з відбійним елементом. Стиснений газ захоплює частинки сипкого матеріалу з утворенням вертикального газодинамічного газопилового потоку. На газопиловий потік діють газовими періодичними динамічними імпульсами. Це додаткова дія приводить до збільшення як швидкості частинок сипкого матеріалу, так і до збільшення кількості співударів частинок між собою. Далі цей прискорений потік взаємодіє з відбійним елементом, що веде до додаткової відтирки сипкого матеріалу. Проте й такий спосіб потребує високі енергоспоживання, які обумовлені використанням двох потоків стиснених газів: стаціонарного та імпульсного. При цьому споживання стисненого газу у стаціонарному потоці не може бути певної величини, яка визначається вагою частинок сипкого матеріалу та їх розміром. Сумарні споживання стисненого газу у способі, обраному як прототип, будуть досить високими, що обумовлює підвищення енергоспоживання при використанні цього способу. Відома установка для відтирки сипкого матеріалу, яка містить основну камеру з трубопроводами подачі сипкого матеріалу і його відводу з камери, розміщену усередині основної камери робочу камеру у вигляді вертикальної труби, відбійний елемент, розміщений над трубою, патрубок вводу стисненого газу у трубу [1]. У цій установці підвід стаціонарного потоку стисненого газу відбувається з нижньої зони вертикальної труби. Потік стисненого газу захватує сипкий матеріал із основної камери та прискорює його у трубі. Попередня відтирка частинок сипучого матеріалу відбувається вже під час їх руху у трубі (за рахунок взаємного тертя по різному прискорених частинок між собою). На виході з труби прискорені частинки ударяються об відбійний елемент і відбувається про 80327 4 цес відтирки частинок сипкого матеріалу від поверхневих плівок домішок. До недоліків відомої установки слід віднести її високе енергоспоживання, що обумовлене великою витратою стисненого газу у стаціонарному потоці. Установлена потужність газодувки у відомій установці для організації стаціонарного потоку газу складає 80 кВт (при продуктивності 6т/год сипкого матеріалу). Відома установка, яка обрана як прототип та може бути використана для відтирки сипкого матеріалу, яка містить основну камеру, робочу камеру у вигляді труби, яка сполучена з основною камерою, трубопроводи подачі вихідного сипкого матеріалу й відводу обробленого матеріалу, імпульсне джерело стисненого газу, патрубки імпульсної подачі стисненого газу і його відводу з основної камери, відбійний елемент, розміщений над робочою камерою [2]. Крім того установка містить джерело подання стисненого газу у стаціонарному режимі. Установка працює так. Стаціонарний потік стисненого газу, який проходе усередині патрубку подачі стисненого газу, захоплює частинки сипкого матеріалу та утворює вертикальний газодинамічний потік. Цей потік проходить крізь робочу камеру, де на нього додатково діють газовими періодичними динамічними імпульсами. Додаткова дія веде, як до збільшення швидкості частинок сипкого матеріалу, так й до збільшення взаємного співударяння частинок. Відбувається часткова відтирка поверхневих домішкових плівок з поверхні частинок. Остаточна відтирка відбувається при взаємодії прискореного потоку з відбійним елементом. До недоліків установки, описаної у [2], слід віднести її високе енергоспоживання. Це обумовлено тим, що для створення потоку стисненого газу у стаціонарному режимі у установці використовується окреме джерело подання стисненого газу, що обумовлює високе енергоспоживання. В основу винаходу поставлено завдання створити такий спосіб та установку для відтирки сипкого матеріалу, які дозволять у порівнянні із відомими способом та установкою, обраними як прототип, зменшити енергоспоживання при збереженні високого рівня відтирки. Поставлене завдання вирішується у способі відтирки сипкого матеріалу, що включає багаторазову імпульсну подачу стисненого газу в масу сипкого матеріалу в замкнутому об'ємі при певному тиску стисненого газу, взаємодію сипкого матеріалу з відбійним елементом. Згідно з винаходом імпульсну подачу стисненого газу здійснюють у нерухливу масу сипкого матеріалу в замкнутому об'ємі, у нижню зону останнього, при тиску стисненого газу, обумовленому співвідношенням: P>M×g×H/S (1) де Р - тиск стисненого газу в замкнутому об'ємі під час пневмоімпульсу; М - маса сипкого матеріалу в замкнутому об'ємі; g - прискорення вільного падіння; Н - висота підйому сипкого матеріалу в замкнутому об'ємі під час пневмоімпульса; S площа перерізу замкнутого об'єму заповненого сипким матеріалом. 5 При імпульсному поданні стисненого газу безпосередньо у нерухливу масу матеріалу, що обробляють, який знаходиться у замкнутому об'ємі, у нижню його частину, газ рухається у певному тілесному куті, спонукає частинки матеріалу рухатись у різних напрямках до зіткнення з елементами, що обмежують замкнутий об'єм. При цьому частинки сипкого матеріалу взаємодіють як між собою, так і зі згаданими елементами. А у цілому матеріал рухається за рахунок підйомної сили стисненого газу догори з прискоренням до зіткнення з відбійним елементом. Після завершення імпульсного подання газу частинки матеріалу у замкнутому об'ємі під дією сили тяжіння рухаються у зворотному напрямі. Обидва ці процеси у сукупності ведуть до підвищення інтенсивності відтирки сипкого матеріалу при застосуванні тільки імпульсної подачі стисненого газу. Багаторазова імпульсна подача стисненого газу в масу сипкого матеріалу забезпечує високий рівень відтирки усього сипкого матеріалу, що оброблюють. Подача стисненого газу при тиску, рівним або меншим за співвідношення (1) виключає можливість інтенсивної взаємодії частинок усього сипкого матеріалу як між собою, так і зі згаданими елементами. Це веде до того , що сипкий матеріал частково не піддається процесу відтирки и потребує додаткових витрат. Поставлене завдання вирішується також в установці для відтирки сипкого матеріалу, яка містить основну камеру, робочу камеру у вигляді труби, яка сполучена з основною камерою, трубопроводи подачі вихідного сипкого матеріалу й відводу обробленого матеріалу, імпульсне джерело стисненого газу, патрубки імпульсної подачі стисненого газу і його відводу з основної камери, відбійний елемент, розміщений над робочою камерою. Згідно з винаходом труба поміщена усередину основної камери співвісно їй і із зазором щодо її стінок і встановлена на днищі основної камери, при цьому відкритий торець патрубка для імпульсної подачі стисненого газу розташований у нижній частині труби, у якій, у зоні днища основної камери, виконані отвори, розподілені за периметром труби. Для досягнення більш високого результату відбійний елемент виконаний у вигляді конуса, зверненого своєю конічною поверхнею убік днища основної камери. При імпульсній подачі стисненого газу у масу сипкого матеріалу обробці піддається матеріал, що знаходиться у робочій камері (вертикальній трубі). Сипкий матеріал, завдяки тому, що відкритий торець патрубка для імпульсної подачі стисненого газу розташований у нижній частині труби, та за рахунок підйомної сили стисненого газу, відривається від днища і як одне ціле підіймається з прискоренням догори. Це веде до часткової відтирки сипкого матеріалу. Подальша відтирка відбувається при взаємодії часток сипкого матеріалу з відбійним елементом. Завдяки тому, що відбійний елемент розміщено над робочою камерою, а робоча камера поміщена усередину основної камери співвісно їй і із зазором щодо її стінок, після взаємодії з відбійним елементом одна частина сипкого 80327 6 матеріалу попадає у згаданий зазор, а друга повертається у робочу камеру. Виконання у зоні днища основної камери отворів, розподілених за периметром труби, дозволяє під час імпульсної подачі стисненого газу у робочу камеру частині сипкого матеріалу попадати до неї, забезпечуючи круговорот матеріалу у основній камері до повної його відтирки із застосуванням тільки імпульсної подачі стисненого газу. Виконання відбійного елемента у вигляді конуса, зверненого своєю конічною поверхнею убік днища основної камери, сприяє більш рівномірному розкиданню сипкого матеріалу, що веде до підвищення інтенсивності відтирки сипкого матеріалу при застосуванні тільки імпульсної подачі стисненого газу. На Фіг.1 зображена схема пропонованої установки до подачі імпульсу стисненого газу у нерухливу масу сипкого матеріалу; на Фіг.2 зображена схема установки під час імпульсу стисненого газу. Установка складається з основної камери 1 з кришкою 2, у яку введено трубопровід 3 подачі сипкого матеріалу. Для відводу сипкого матеріалу, що обробляють, передбачено трубопровід 4 у днищі 5 камери 1. Трубопровід має клапан 6. Усередину камери 1 поміщена робоча камера, яка утворена вертикальною трубою 7, розташованою із зазором щодо стінки 8 камери 1 та співвісно останньої. У зоні днища 5 камери 1 у трубі 7 виконані отвори 9, розподілені за периметром труби 7. Усередину труби 7 поміщено патрубок 10 подачі стисненого газу, відкритий торець 11 якого розташовано у нижній частині труби 7. Патрубок 10 з'єднано з джерелом імпульсної подачі стисненого газу - пневмовипромінювачом 12. Відбійний елемент 13 виконано у вигляді конуса, зверненого своєю конічною поверхнею убік днища 5 камери 1. Відбійний елемент установлено із зазором щодо відкритого торця 14 труби 7. Для виходу стисненого газу з камери 1 (після кожного пневмоімпульсу) передбачено патрубок 16. Для контролю тиску у камері 1 передбачено манометр 17. Для герметизації камери 1 у трубопроводі 3 передбачено клапан 18. Пропонований спосіб здійснюється за допомогою пропонованої установки так. При відкритому клапані 6 та закритому клапані 18 в камери 1 та 7 завантажують сипкий матеріал (наприклад, кварцовий пісок). Після цього клапан 18 закривають, а у сипкий матеріал за допомогою пневмовипромінювача 12 подають багаторазово імпульси стисненого газу під тиском 10 атмосфер. За рахунок підйомної сили стисненого газу сипкий матеріал під час кожного пневмоімпульсу відривається від днища 5 і підіймається, а далі поділяється на фракції різної крупності та прискорюється до відбійного елемента 13. Під час цих процесів відбувається інтенсивне перемішування частинок сипкого матеріалу між собою та ударна взаємодія прискорених частинок з поверхнею відбійного елемента 13. Після взаємодії з відбійним елементом 13 одна частина сипкого матеріалу попадає у зазор між стінкою 8 основної камери 1 та трубою 7, а друга повертається у робочу камеру 7. Під час імпульсів стисненого газу простір у нижній частині труби 7 7 80327 звільнюється від сипкого матеріалу і цей простір крізь отвори 9 заповнюється сипким матеріалом, з зазору між стінкою 8 та трубою 7. Таким чином весь сипкий матеріал, що знаходиться у камері 1 багаторазово проходить крізь зону активної відтирки - робочу камеру 7 та відбійний елемент 13. Процес здійснюють до повної відтирки сипкого матеріалу ступінь якої визначають відомими методами контролю. Як показали експерименти, за допомогою пропонованого способу та установки для відтирки сипкого матеріалу отримано залишковий вміст Комп’ютерна верстка Н. Лисенко 8 гідроокисів заліза у кварцовому піску марки ВС050-10,033% (початковий вміст - 0,060%) при продуктивності процесу відтирки 35кг/год. При використанні відомого способу та установки, обраних як прототип, при тієї ж продуктивності та залишковому вмісті гідроокисів заліза енергоспоживання збільшується у 2,5 рази. Таким чином пропоновані спосіб та установка дозволяють у порівнянні зі способом та установкою, обраними як прототип, зменшити енергоспоживання при збереженні високого рівня відтирки. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for attritioning of bulk material

Автори англійськоюKholod Yurii Vasyliovych, Ozerov Oleksandr Mykolaiovych, Kovtun Yurii Viktorovych, Ponomariov Oleksandr Mykolaiovych, Yuferov Volodymyr Borysovych

Назва патенту російськоюСпособ оттирки сыпучего материала и установка для его осуществления

Автори російськоюХолод Юрий Васильевич, Озеров Александр Николаевич, Ковтун Юрий Викторович, Пономарев Александр Николаевич, Юферов Владимир Борисович

МПК / Мітки

МПК: B08B 5/00, B03B 5/08, B03B 5/02, B08B 3/02

Мітки: сипкого, матеріалу, здійснення, спосіб, відтирки, установка

Код посилання

<a href="https://ua.patents.su/4-80327-sposib-vidtirki-sipkogo-materialu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб відтирки сипкого матеріалу та установка для його здійснення</a>

Попередній патент: Протибактеріальні індолоноксазолідинони, проміжні сполуки для їх одержання і фармацевтична композиція, що їх містять

Наступний патент: Газовий адсорбційний акумулятор

Випадковий патент: Об'ємний залізобетонний елемент даху будівлі з горищем