Правильний олівець

Формула / Реферат

1. Правильний олівець, що містить корпус, у глухому центральному отворі якого запресована вставка з рівномірно розташованими по колу або співвісно корпусу різальними елементами, довжина яких перевищує найбільший розмір поперечного перерізу, який відрізняється тим, що він оснащений шайбою з отворами, співвісними різальним елементам, надітою на них, жорстко прикріпленою до корпуса і вставки, а робочі крайки різальних елементів розташовані в одній площині, перпендикулярній осі правильного олівця.

2. Олівець за п. 1, який відрізняється тим, що на зовнішній бічній поверхні корпусу правильного олівця виконана базуюча канавка.

3. Олівець за п. 1, який відрізняється тим, що на дні глухого центрального отвору виконані лунки, співвісні з різальними елементами й отворами в шайбі.

4. Олівець за п. 1, який відрізняється тим, що шайба виконана з матеріалу, більш термостійкого, ніж матеріал вставки.

5. Олівець за п. 1, який відрізняється тим, що кількість різальних елементів пов'язана з розмірами різальних елементів у поперечному перерізі й відстанню між ними по дузі кола їхнього розташування залежністю, вираженою формулою ![]() , де

, де

n - кількість різальних елементів у правильному олівці;

p - максимальний розмір різального елемента в поперечному перерізі, мм;

d - діаметр кола розташування різальних елементів, мм;

S - мінімальна відстань між двома суміжними різальними елементами по дузі кола розташування різальних елементів, мм, при цьому S визначено експериментальним шляхом і повинно задовольняти умову: S більше або дорівнює 2 мм.

Текст

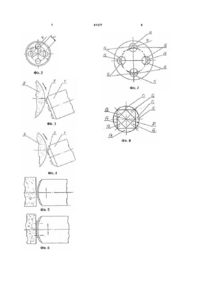

1. Правильний олівець, що містить корпус, у глухому центральному отворі якого запресована вставка з рівномірно розташованими по колу або співвісно корпусу різальними елементами, довжина яких перевищує найбільший розмір поперечного перерізу, який відрізняється тим, що він оснащений шайбою з отворами, співвісними різальним елементам, надітою на них, жорстко прикріпленою до корпуса і вставки, а робочі крайки різальних елементів розташовані в одній площині, перпендикулярній осі правильного олівця. 2. Олівець за п. 1, який відрізняється тим, що на зовнішній бічній поверхні корпусу правильного олівця виконана базуюча канавка. 3. Олівець за п. 1, який відрізняється тим, що на дні глухого центрального отвору виконані лунки, співвісні з різальними елементами й отворами в шайбі. 4. Олівець за п. 1, який відрізняється тим, що шайба виконана з матеріалу, більш термостійкого, ніж матеріал вставки. 5. Олівець за п. 1, який відрізняється тим, що кількість різальних елементів пов'язана з розмірами різальних елементів у поперечному перерізі й відстанню між ними по дузі кола їхнього розташування залежністю, вираженою формулою Винахід відноситься до конструкцій і виробництва абразивного правильного інструмента. Досить якісна обробка абразивних кругів при шліфуванні деталей з високими вимогами до їхніх геометричних параметрів досягається відомим інструментом для правки шліфувальних кругів алмазно-металевими олівцями з монокристалом алмаза або декількома кристалами, розташованими ланцюжком [Основы проектирования и технология изготовления абразивного и алмазного инструмента / Под ред. В.Н. Бакуля. М.Ма шиностроение, 1975, с.255, рис.96 и с. 256, табл.41 тип Ц]. Мінімальна маса ріжучих елементів у цьому інструменті становить 0,03-0,05 карата, що відповідає їхнім розмірам у поздовжньому напрямку, рівному 1,4-1,8мм. При центральному розташуванні ріжучих елементів в інструменті довговічність такого інструмента дуже мала, тому що в інструменті, виконаному у вигляді циліндра з конусом у його робочій частині, вершиною якого є ріжучий елемент, цей ріжучий елемент утримується недостатньо надійно, а це приводить до того, що ріжучий елемент випадає з корпуса, використавши корисно тільки одну третину своєї величини. Тому на практиці алмазний інструмент такого типу забезпечує задовільні результати тоді, коли маса ріжучого елемента становить не менш 0,08-0,10 карата, що відповідає його розмірам у поздовжньому напрямку, рівному 2,0-2,3мм, які є більше дорогими. Однак, стійкість їх невелика, тому ріжучий елемент після притуплення його робочих крайок необхідно переорієнтувати, перечеканивати, запаювати і т.д. При цьому після двох-трьох (13) 81377 (11) UA (19) n - кількість різальних елементів у правильному олівці; p - максимальний розмір різального елемента в поперечному перерізі, мм; d - діаметр кола розташування різальних елементів, мм; S - мінімальна відстань між двома суміжними різальними елементами по дузі кола розташування різальних елементів, мм, при цьому S визначено експериментальним шляхом і повинно задовольняти умову: S більше або дорівнює 2 мм. C2 n = пd : ( p + S ) , де 3 81377 перечеканювань ріжучий елемент більше взагалі не придатний до роботи. Більш надійно утримуються ріжучі елементи в правильному олівці, найбільш близькому по технічній суті до пропонованого [див. патент РФ №2069145 МПК 6 В24D18/00, В24В53/00, опубл. Бюл. №32, 20.11.96р.], що містить корпус, у глухому центральному отворі якого запресована вставка з рівномірно розташованими по колу ріжучими елементами, довжина яких перевищує найбільший розмір поперечного переріза, причому ріжучі елементи виконані у вигляді призми або циліндра з полікристалічного матеріалу з нанесеним на їхню зовнішню поверхню адгезійноактивним покриттям. Недоліком такого інструмента є неможливість виготовити правильний олівець із необхідною точністю розташування ріжучих елементів рівномірно по колу або по осі корпуса правильного олівця, а це не дозволяє у виробничих умовах установити його для роботи на верстаті з мінімальними витратами часу, тому що щораз при переустановці правильного олівця, викликаного зношуванням ріжучого елемента, доводиться шукати потрібне його положення методом пробних правок. На це йде багато часу і, крім того, потрібна висока кваліфікація обслуговуючого персоналу. Використання як ріжучих елементів циліндрів і призм із полікристалічного матеріалу також не сприяє одержанню високої якості правки і знижує, в остаточному підсумку, продуктивність і якість шліфувальної обробки, а також обмежує технічні можливості використання правильного інструмента. В основу вина ходу поставлене завдання такого вдосконалення правильного олівця, при якому за рахунок підвищення точності взаємного розташування ріжучих елементів і розташування робочих крайок в одній площині забезпечується можливість почергової правки одним ріжучим елементом або одночасно двома суміжними ріжучими елементами, що забезпечує значне зниження витрат алмазного правильного інструмента, а також підвищення якості і продуктивності шліфувальної обробки. Для вирішення цього завдання правильний олівець, що містить корпус, у глухому центральному отворі якого запресована вставка з рівномірно розташованими по колу або співвісно корпусу ріжучими елементами, довжина яких перевищує найбільший розмір поперечного перерізу, згідно винаходу постачений шайбою з отворами, співвісними ріжучим елементам і надягнутої на них, жорстко прикріпленою до корпуса і вставки, а робочі крайки ріжучих елементів розташовані в одній площині, перпендикулярній осі правильного олівця, при цьому на зовнішній бічній поверхні корпуса правильного олівця виконана базуюча канавка, на дні глухого центрального отвору виконані лунки, співвісні з ріжучими елементами й отворами в шайбі, шайба виконана з матеріалу більше термостійкого, чим матеріал вставки, кількість ріжучих елементів пов'язана з розмірами ріжучих елементів у поперечному перерізі й відстанню між 4 ними по дузі окружності їхнього розташування залежністю, вираженою формулою n=пd:(p+S), де n - кількість ріжучих елементів у правильному олівці; р - максимальний розмір ріжучого елемента в поперечному перерізі, мм; d - діаметр кола розташування ріжучих елементів, мм; S - мінімальна відстань між двома суміжними ріжучими елементами по дузі кола розташування ріжучих елементів, мм, при цьому S визначено експериментальним шляхом і повинно задовольняти умові: S більше або дорівнює 2мм. Причинно-наслідковий зв'язок між пропонованою сукупністю ознак і технічними ефектами, що досягаються, полягає в наступному. Наявність у правильному олівці шайби з отворами по числу ріжучих елементів, жорстко прикріпленої до корпуса й вставки, розташування робочих крайок ріжучих елементів в одній площині, перпендикулярній осі правильного олівця, а також виконання на корпусі правильного олівця канавки, що базує, а на дні глухого отвору лунок, співвісних ріжучим елементам і отворам у шайбі, виконання шайби з матеріалу, більше термостійкого, чим матеріал вставки й установлення експериментальним шляхом залежності між кількістю ріжучих елементів в одному правильному олівці і їхніми розмірами у поперечному перерізі, дозволяють забезпечити високу точність взаємного розташування ріжучих елементів у правильному олівці як у процесі його виготовлення, так і в процесі експлуатації. Запропонована конструкція правильного олівця має переваги перед відомими, що полягають у тім, що за рахунок використання кожного з «п»ріжучих елементів можна значно збільшити сумарну стійкість правильного олівця. Крім того, правка шліфувального круга таким олівцем більш стабільна, а, отже, забезпечує більш високу якість обробки і продуктивність. На фіг. 1 і 2 показаний загальний вид пропонованого правильного олівця ( вид збоку й спереду, відповідно); на фіг. 3 і 4 представлена схема правки шліфувального круга одиничним ріжучим елементом правильного олівця при наявності в ньому чотирьох ріжучих елементів (вид збоку й вид зверху, відповідно); на фіг. 5 і 6 схема правки шліфувального круга одночасно двома суміжними ріжучими елементами правильного олівця (вид збоку й вид зверху, відповідно); на фіг. 7 - схема, що показує притуплення ріжучих елементів в 4-х лезвійному правильному олівці; на фіг. 8 - схема, що показує притуплення одиничного ріжучого елемента, розташованого співвісно корпусу правильного олівця. Правильний олівець (фіг. 1 і 2) складається з металевого корпуса 1, у глухому отворі якого запресована вставка 2 із закріпленими в ній ріжучими елементами 3, довжина яких перевищує найбільший розмір поперечного перерізу, розташованими рівномірно по колу діаметром d із 5 81377 центром на осі правильного олівця. Всі грані 4 кожного з «n» ріжучих елементів 3 (на фіг. 1 і 2 ріжучих елементів n=4) розташовані в одній площині, перпендикулярній осі правильного олівця, а перетинання зовнішніх поверхонь ріжучих елементів 3 і граней 4 утворюють робочі крайки 5, які також перебувають в одній площині. При цьому ріжучі елементи 3 виконані переважно із кристалів природних або синтетичних алмазів високої міцності, що мають форму циліндрів, призм, усічених конусів або пірамід. Кристали алмазів можуть мати й комбіновану з перерахованих вище форму, головна умова, щоб їхня довжина була більше максимальної діагоналі в поперечному перерізі кристала. При цьому, для одержання максимальної точності взаємного розташування не тільки ріжучих елементів правильного олівця, але і їхніх робочих крайок кристали алмазів переважно овалізовані з максимальним наближенням їхньої форми до циліндра. Для зручності орієнтування ріжучих елементів 3 правильного олівця відносно поверхні шліфувального круга, що піддається правці, на зовнішній бічній поверхні корпуса 1 виконана поздовжня базуюча канавка 6. Шайба 7 з отворами, співвісними ріжучим елементам 3, жорстко прикріплена до корпуса 1 і вставки 2, а лунки 8, виконані на дні глухого отвору, у якому запресована вставка 2 співвісні ріжучим елементам З забезпечують високу точність взаємного розташування ріжучих елементів 3 у корпусі 1 правильного олівця. Наявність у правильному олівці одного ріжучого елемента 3, розташованого співвісно з корпусом 1, є окремим випадком загального рішення завдання, тому що робочі крайки 5 його також розташовані в одній площині і періодичний поворот правильного олівця навколо його осі дозволяє використовувати щораз нову ділянку робочих крайок 5 без додаткового налагодження. На схемах, що ілюструють процес правки шліфувального круга 9, показаних на фіг. 3-6 видно як відбувається правка шліфувального круга 9 одиничним ріжучим елементом 3 і одночасно двома суміжними ріжучими елементами 3. На фіг. 7 показана послідовність утворення граней притуплення Г 1 і Г 2 у процесі експлуатації правильного олівця, що містить чотири ріжучі елементи 3. Установивши правильний олівець у пристрій для правки шліфувального круга 9 з використанням базуючої канавки 6 у корпусі 1 правильного олівця, тим самим установлюють один з ріжучих елементів 3 у робоче положення, тобто в положення правки шліфувального круга 9 відповідно до заданого циклу шліфувальної обробки деталі. У процесі експлуатації правильного олівця робоча крайка 5 ріжучого елемента 3 притупляється, утворюючи грань притуплення Г 1, після чого правильний олівець повертають навколо його осі на 90 градусів і роблять правку шліфувального круга 9 суміжним з ним ріжучим елементом 3 і. т.д. до одержання грані притуплення Г 1 на четвертому ріжучому елементі 3. Потім правильний олівець повертають 6 навколо його осі на 45 градусів, при цьому в робоче положення проти шліфувального круга 9 установлюються одночасно два суміжних ріжучих елементи 3 і правка шліфувального круга 9 відбувається двома суміжними ріжучими елементами 3, утворюючи грані притуплення Г 2. Повернувши правильний олівець навколо його осі чотири рази, одержимо 8 граней притуплення Г 2. Описані операції послідовної правки спочатку одним ріжучим елементом 3, потім двома суміжними ріжучими елементами 3 можна повторити ще один або кілька разів (це залежить від розміру діагоналі ріжучого елемента 3 у поперечному перерізі) до повного притуплення робочих крайок 5 всіх чотирьох ріжучих елементів 3, після чого правильний олівець знімають із експлуатації і відновлюють його робочі крайки 5 шляхом доведення граней 4 ріжучих елементів 3 у площині, перпендикулярній осі правильного олівця одним з відомих способів. У прикладі, показаному на фіг.8, коли правильний олівець містить один співвісно розташований ріжучий елемент 3, у процесі експлуатації утворяться спочатку чотири грані притуплення Г 1, потім - чотири грані притуплення Г 2, після чого цикл експлуатації правильного олівця можна повторити і при повнім притупленні робочих крайок 5 правильний олівець знімають із експлуатації і відновлюють його робочі крайки 5 шляхом доведення граней 4 у площині, перпендикулярній осі правильного олівця. Використання правильних олівців, виконаних по запропонованому технічному рішенню, забезпечує значне зниження собівартості процесу правки абразивних кругів у шліфувальному виробництві, підвищує якість і продуктивність шліфування. 7 81377 8

ДивитисяДодаткова інформація

Назва патенту англійськоюDressing tool

Автори англійськоюCherenov Oleksii Borysovych

Назва патенту російськоюПравильный карандаш

Автори російськоюЧеренов Алексей Борисович

МПК / Мітки

МПК: B24D 18/00, B24B 53/12

Мітки: правильний, олівець

Код посилання

<a href="https://ua.patents.su/4-81377-pravilnijj-olivec.html" target="_blank" rel="follow" title="База патентів України">Правильний олівець</a>

Попередній патент: Спосіб лікування ішемії тканин нижніх кінцівок

Наступний патент: Руднотермічна піч для виплавки титанових шлаків

Випадковий патент: Кран кульовий