Спосіб моноетаноламінової очистки газів від со2

Формула / Реферат

1. Спосіб моноетаноламінової очистки газів від СО2 при тисках абсорбції до 0,35 МПа, що включає регенерацію розчину моноетаноламіну в блоці кип'ятильник - десорбер і теплообмінник розчину, який відрізняється тим, що здійснюють двопотокову подачу розчину моноетаноламіну в десорбер за допомогою відповідних насосів на двох рівнях, причому наверх надходить мала частина розчину - "холодний" байпас, а в середню частину десорбера надходить основна частина розчину з більш високим тиском, що після теплообмінника проходить через перегрівач розчину, де обігрівається водяною парою до температури на 4...12°С вище температури кипіння в кип'ятильнику, а перед подачею в десорбер після перегрівача розчину проходить через регулюючий клапан, що підтримує необхідний тиск, і дроселюється в цьому клапані.

2. Спосіб за п. 1, який відрізняється тим, що відбувається в межах ступеня карбонізації 0,3...0,5.

Текст

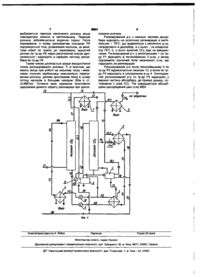

1. Спосіб моноетаноламінової очистки газів від СО2 при тисках абсорбції до 0,35МПа, що включає регенерацію розчину моноетаноламіну в блоці кип'ятильник - десорбер і теплообмінник розчину, який відрізняється тим, що здійснюють двопотокову подачу розчину моноетаноламіну в десорбер за допомогою відповідних насосів на Корисна модель, що заявляється, належить до класу МПК і має відношення до хімічних технологій з виробництва технічних газів. Продукти, отримані запропонованим винаходом, можуть використовуватись на підприємствах хімічної, металургійної, харчової та в деяких інших галузях промисловості і в сільському господарстві. Скорочення, які найбільш часто зустрічаються в тексті: Найменування Скор-я Найменування Контрольована КА Розчин атмосфера Моноетаноламін МЕА Температура МЕА-очистка МЕАО Трубопровід Парогазова суміш пгс Скоря р-н т-ра тр-д В промисловості широко використовуються процеси очистки різних сумішей газів бід двоокису вуглецю СОг. Найбільш широко розповсюдженими є установки очистки від СОг сумішей продуктів горіння, які отримують від різних агрегатів, що споживають паливо - котлів, печей різного типу, тощо. Це насамперед установки виробництва КА, широко розповсюджені в різних галузях промисловості і, особливо, в металургії, де цільовим проду двох рівнях, причому наверх надходить мала частина розчину - "холодний" байпас, а в середню частину десорбера надходить основна частина розчину з більш високим тиском, що після теплообмінника проходить через перегрівач розчину, де обігрівається водяною парою до температури на 4...12°С вище температури кипіння в кип'ятильнику, а перед подачею в десорбер після перегрівача розчину проходить через регулюючий клапан, що підтримує необхідний тиск, і дроселюється в цьому клапані. 2. Спосіб за п.1, який відрізняється тим, що відбувається в межах ступеня карбонізації 0,3...0,5. ктом є суміш газів складу N2-CO-H2 чи Ыг-Н2. В цих установках спеціально отримують продукти горіння, які містять СО і Нг, що є обов'язковими компонентами КА, а СОг, що очищується, є побічним продуктом, що частіше не використовується [Б.М. Эстрин. Производство и применение контролируемых атмосфер. Москва. Металлургия, - 1973г.]. Такі ж установки виробництва рідкої вуглекислоти (зрідженого двоокису вуглецю), який отримують з газоподібного двоокису вуглецю (вуглекислого газу) і вилучають також із продуктів горіння. Ці установки прийняті за прототип технічного рішення, що пропонується цією корисною моделлю [Пименова Т.Ф. Производство и применение сухого льда, жидкого и газообразного диоксида углерода. 1982г.]. Особливістю технології виробництва рідкої вуглекислоти (як і КА) є вилучення СОг із суміші газів при допомозі абсорбента МЕА, що розчинюється на паровому конденсаті з концентрацією від 6 до 15% (вагових). Технологічна схема отримання СОг із суміші газів при допомозі р-ну МЕА зображена на додатку. Схема працює таким чином. Охолоджені продукти горіння надходять в абсорбер, де при допомозі р-ну МЕА вилучається СОг. Р-н МЕА циркулює по замкненому циклу. Насичений р-н іде з абсорбера і проходить через ю со со О) 8354 теплообмінник р-ну, в якому він підігрівається до 75-90°С регенерованим р-ном, що йде з кип'ятильника. В теплообміннику забезпечується помірна т-ра р-ну, і підігрітий насичений р-н МЕА подається на регенерацію у верхню частину десорбера. Регенерований р-н, охолонувши, йде з теплообмінника р-ну в холодильник, після чого надходить у верхню частину абсорбера, опускаючись в якому, поглинає СОг із газів, тобто насичується СО2. Так завершується абсорбційно-десорбційний цикл р-ну МЕА. ПГС з т-рою від 102 до 107°С, що визначається тиском и т-рою кипіння р-ну в кип'ятильнику, що відходить з десорбера і надходить в конденсатор ПГС, після якого СОг йде на зрідження. Продукти горіння, що очищені від СОг, надходять в холодильник газу, де додатково охолоджуються водою, а сконденсовані пари води і МЕА виводяться із холодильника в абсорбер. Те ж саме відбувається і в конденсаторі ПГС. Мета цих операцій - зменшити унос дефіцитного МЕА і конденсату водяної пари. Ці процеси відбуваються при тиску, трохи вищому за атмосферний і при малих ступенях карбонізації р-ну, тобто з недостатнім використанням поглинальної здатності МЕА. МЕАО - це дуже енергоємний процес з великими розходами водяної пари, води і електроенергії. Так, практично, на МЕАО 1т двоокису вуглецю спеціалізованих установок для отримання вуглекислоти витрачається 4-5Гкал тепла (водяної пари), 400-500м3 води і 70-90кВт-годин електроенергії, В агрегатах по виробництву КА, МЕАО яких відрізняється від установок цільового виробництва вуглекислоти видом теплоносія, для регенерації рну МЕА (з цією метою використовуються продукти горіння природного газу) розрахункові енерговитрати практично ті ж самі. Якщо рахувати на м 3 (1 кг) СО2, то витрати тепла значать 8000-10000ккал/м СО 2 (4000-5000ккал/кг СОг).Витрати тепла на регенерацію р-ну МЕА розподіляються за окремими статтями, що видно з таблиці 1 для виробництва 1000м3/час КА СО2става N2-CO-H2 в агрегатах КА конструкції інституту "Стальпроект": Таблиця 1 Статті витрат енергії на нагрівання 20-25м/год. р-ну (з 75°С) на хімічну реакцію на втрати з ПГС при 102-105°С на 20MJ/rofl р-ну Разом на 25MJ/rofl р-ну Під час процесу впливати на хімреацію і на тру розчину, що підігрівається в теплообміннику рну і визначає т-ру ПГС, яка відходить з десорбера, неможливо. Тому для балансування потреби в теплі для регенерації розчину використовують один з двох напрямків - збільшують витрати на кип'ятильник чи змінюють кількість циркулюючого розчину. Але зменшення його кількості в конкретних умовах призводить до погіршення очищення від СО2, що не завжди задовольняє. Неможливо також зменшення витрат тепла на регенерацію рну за рахунок зменшення т-ри недорекуперації регенерованого р-ну попередніми проектними рішеннями тому, що підвищення т-ри насиченого рну, що надходить у верхню частину десорбера, зумовлює підвищення т-ри ПГС, яка відходить з апарата. Як наслідок значно зростає поверхня теплообміннику розчину. Для зниження недорекуперації з 20 до 6°С (у 20/6-3,33 рази, тобто при збільшенні переданого тепла на -17%) потрібне збільшення поверхні теплообмінника р-ну майже в 4 рази. А це занадто дорого. Зміну подачі пари в кип'ятильник - це інерційний метод, бо передача тепла розчину в колоні здійснюється ПГС, що підіймається вгору, тобто зростає, під дією пари в кип'ятильнику (непрямий вплив). Зменшення витрат з ПГС може бути забезпечено за допомогою так званого способу холодного байпасу або двохпотікової схеми, коли невелика частка насиченого розчину надходить без підігріву в верхню частину десорберу, тим самим зменшуючи витрати з ПГС. Але ця схема, що знайшла використання в хімічній промисловості на установках великої продуктивності, дає значний економіч Значення, ккал/год (кВт) 625000-781000 (727-908) 120000(140) 242000-400000 (281,5-465) 987000-1145000 (1148-1332) 1143000-1301000 (13301-1513) ний ефект в сполученні з використанням великих тисків і ступені карбонізації розчину. В хімічній промисловості використовують абсорбцію під великим тиском (20-30кг/см ), великі значення карбонізації р-ну (більш, ніж 0,6моль СО2/моль МЕА) із відповідними зниженими т-рами кипіння. Ці умови забезпечують помірні значення зниження т-ри недорекуперації і збільшення поверхні теплообмінника р-ну. Результат в хімічної промисловості витрати тепла при регенерації р-ну МЕА складають 0,5-0,7Гкал на тонну СО 2 (11,4Гкал на 1000м3 СО2). Особливість розчину МЕА - його деградація (утворення висококип'ячих смол із придбанням корозійної активності і втратою поглинальної здатності р-ну) під впливом високої т-ри поверхні, з якою контактує р-н МЕА, вміст О 2 у продуктах горіння та інших чинників. Тільки низька концентрація р-ну і періодичні видалення його дозволяють підтримувати працездатність устаткування. Однак екстенсивність процесу теж обумовлює високу енергоємність. Завдання винаходу "Спосіб моноетаноламінової очистки газів від СО2", що заявляється, полягає у створенні такого способу МЕАО, який у порівнянні з прототипом забезпечував би новий технічний результат, а саме: суттєве зменшення витрат енергоносіїв та унеможливлення чи значне зменшення деградації МЕА. Поставлена задача вирішується завдяки нижченаведеним технічним рішенням, основна відмінність яких у винаході, що пропонується, міститься в утилізації теплових відходів виробництва безпосередньо в технологічному процесі, за рахунок 8354 більш повної утилізації тепла регенерованого розчину, а також тепла парогазової суміші, що виходить з регенератора (десорбера).Цей результат забезпечується зміною схеми регенерації р-ну МЕА, тобто переходом на двохпотікову схему, а також зміною деяких режимів роботи. В таблиці 2 наведені показники нової схеми МЕАО, що пропонується, при різних значеннях кінцевої ступіні карбонізації р-ну для роботи при низькому, чи, інакше кажучи, атмосферному тиску. Таблиця 2 № 1 2 3 Показники Ступінь карбонізації р-ну початкова (кінцева), моль СО2/моль МЕА Загальне вироблення тепла при спалюванні палива, хЮ 6 , ккал/год (кВт) Загальна витрата тепла на регенерацію р-ну, х10 ь ккал/год (кВт) і в % від загального вироблення тепла Утому числі на: кип'ятіння р-ну х10 6 Те ж, на перегрівання р-ну х10 6 4 5 6 Температура парогазової суміші, °С Витрати води на охолодження р-ну і конденсацію ПГС, м3/год Питома витрата тепла на Md СОгккал(кДж)/м'3 З таблиці 2 видно (порівняти приклади 1 і 2), що більш висока ступінь карбонізації зумовлює зменшення енерговитрат. Ця мета досягається застосуванням режимних чинників, однак цього недостатньо. Підвищити ефективність процесу регенерації при низькому тиску і невеликих значеннях карбонізації удасться за рахунок додаткового підігріву рну з використанням введеного у лінію насиченого р-ну після теплообмінника нового елемента - перегрівача р-ну, що обігрівається парою, і подачі потоків насиченого розчину на регенерацію при різних тисках. Використання перегрівача розчину дає наступні переваги: 1. У перегрівачі підвищення т-ри р-ну не тільки можливе, але і при зростанні кількості переданої теплоти на -42% (до 22°С замість 14°С в теплообміннику р-ну) теплообмінної поверхні буде потрібно в 33 рази менше. 2. Функція перегрівання здійснюється в перегрівачі одночасно і паралельно з кип'ятінням розчину в існуючому кип'ятильнику. 3. Перегрівачем р-ну таким же чином, як і холодним байпасом чи сумісно з ним, зручно регулювати тепловий режим системи регенерації р-ну. Хоча у перегрівачі пара впливає на р-н через стінки теплообмінних труб, оскільки швидкості середовищ у перегрівачі на порядок вищі, ніж у десорбері, то і вплив цього фактора на процес скоріший. Тобто забезпечується більш гнучке керування теплосприйманням системи регенерації, ніж за допомогою одного кип'ятильника. Запропоновані рішення дозволяють знизити потребу в теплі на регенерацію, використовуючи для інших цілей від 34 до 73% усього вироблюваного тепла. Це видно, якщо порівняти рядок 6 таблиці 2 з раніше наведеними даними. Перелік устаткування і трубопроводів, що зображені на фіг.1: Устаткування. Приклад 1 Приклад 2 0,18(0,2917) 0,18(0,4387) 1,03(1198) 0,68(791) 66 0,37 (430) 36 0,31 (360) ЗО 85 1,03(1198) 0,28 (326) 27 (291) 0,25 24 0,03 (34,9) 3 78 58 5670 20 (23,7x10а) 2330 (9,8x106) 1, 2, 3, 4 - кип'ятильник, перегрівач, теплообмінник р-ну МЕА; 5, 6, 7 - конденсатор ПГС, випарний апарат (розгонка), холодильник газу; 8, 9, 10 - насоси насиченого та регенерованого р-ну МЕА. Трубопроводи. 1т, 2т, Зт - тр-ди газу на очищення від СОг, очищеного від СОг газу, на вихід газу відповідно; ПГС, СОг - парогазова суміш і тр-д СОг; Н1...Н6 - тр-ди насиченого р-ну МЕА; Р1...Р4 - тр-ди регенерованого р-ну МЕА; П1 - стаціонарний паропровід; П1.1, П1.2, П1.3 - паропроводи відповідно на кип'ятіння розчину, на перегрів розчину, на розгонку розчину; ПК - паровий конденсат; В - вода; РК - регулюючий клапан. Схема на фіг.1, що пропонується даним технічним рішенням суттєво відрізняється від першої (див. додаток), а саме: Насичений розчин після абсорбера надходить на насоси 8 і 9, що працюють паралельно і одночасно. Насоси мають різну продуктивність і забезпечують різний тиск. Насос 8, що робить на "холодний байпас", частка якого в кількості циркулюючого розчину, не досягає 10%, має малу продуктивність і напір. Цим насосом забезпечується подача частки насиченого розчину безпосередньо після абсорбера, тобто без підігріву по тр-ду Н2, в верхню зону десорбера. Таким чином вирішується питання зменшення втрат тепла з ПГС, що відходить з десорбера. Насос 9 обслуговує основний потік насиченого розчину і розвиває суттєво більший напір, ніж перший. Цей насос спрямовує подачу насиченого розчину по тр-ду НЗ на теплообмінник розчину З, де цей розчин підігрівається регенерованим розчином до економічно доцільної температури, а потім по тр-ду Н4 прямує на перегрівач 2, в якому 8354 відбувається перегрів насиченого розчину вище температури кипіння в кип'ятильнику Перегрів розчину забезпечується водяною парою Після перегрівача, в якому регулюючим клапаном РК підтримується тиск, розвинений насосом, за винятком втрат по тракту до перегрівача, підігрітий розчин по тр-ду Н5 через регулюючий клапан дроселюється і надходить в середню частину десорбера по тр-ду Н6 Таким чином досягається краще використання тепла регенерованого розчину Ті ж препони, що мають місце при роботі на низькому тиску і невеликих ступінях карбонізації нівелюються перегрівачем розчину, деяким зростанням тиску в цьому потоці насосом а більшим напором (80м в ст. (0,8МПа)) Остання міра зумовлює можливість одержання деякого ефекту регенерації при дросе 8 люванні розчину Регенерований р-н з нижньої частини десорбера відводять на остаточну регенерацію в кип'ятильник 1 ПГС, що виділяється з киплячого р-ну, направляють в десорбер, а з нього - на конденсатор ПГС 5, з якого вологий СОг йде на використання Регенерований р-н з кип'ятильника 1 по трду Р1 відводять в теплообмінник 3 р-ну, у якому підігрівають основний потік насиченого р-ну, що надходить на регенерацію Регенерований р-н після теплообміннику 3 по тр-ду Р2 відсмоктується насосом 10, а потім по трду РЗ надходить в холодильник р-ну 4 Охолоджений регенерований р-н по тр-ду Р4 надходить у верхню частину абсорберу, де прямує донизу, поглинаючи з газів СО2 Так завершується абсорбційно-десорбційний цикл р-ну МЕА Фіг. 1 Комп'ютерна верстка А Рябко Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП 'Український інститут промислової власності', вул Глазунова 1, м Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for the monoethanolamine purification of gases from со2

Назва патенту російськоюСпособ моноэтаноламиновой очистки газов от со2

МПК / Мітки

МПК: C10K 1/00

Мітки: моноетаноламінової, очистки, газів, со2, спосіб

Код посилання

<a href="https://ua.patents.su/4-8354-sposib-monoetanolaminovo-ochistki-gaziv-vid-so2.html" target="_blank" rel="follow" title="База патентів України">Спосіб моноетаноламінової очистки газів від со2</a>

Попередній патент: Пневмодинамічний спосіб зведення монолітної споруди

Випадковий патент: Спосіб формування відвалу з різноміцних порід розкриву