Блок для рафінування і модифікування чавуну і сталі

Номер патенту: 8436

Опубліковано: 15.08.2005

Автори: Стоянов Олександр Миколайович, Керницький Віктор Володимирович, Нізяєв Константин Георгієвич, Бойченко Борис Михайлович

Формула / Реферат

Блок для рафінування і модифікування чавуну і сталі, який містить модифікуючий стержень, обладнаний принаймні двома електродами, підключеними до джерела струму, ізольовано встановленими усередині стержня, причому стержень виконано зі стехіометричної суміші оксиду магнію та відновлювача, який відрізняється тим, що стехіометрична суміш оксиду магнію та відновлювача додатково містить оксид кальцію, а як відновлювач - алюміній чи феросиліцій, при наступному співвідношенні компонентів, мас. %:

алюміній чи феросиліцій (ФС 75)

15-24

оксид кальцію

24-49

оксид магнію

решта.

Текст

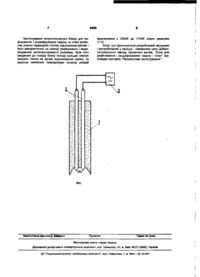

Блок для рафінування і модифікування чавуну і сталі, який містить модифікуючий стержень, обладнаний принаймні двома електродами, підклю Корисна модель відноситься до чорної металурги, а саме до позапічного рафінування і модифікування чавуну і сталі. Відомий спосіб рафінування і модифікування чавуну магнієм, відновленим в оброблюваному металі з фторидів і хлоридів магнію силікокальцієм [1. Ващенко КИ., Софрони Л. Магниевый чугун.Киев. Машгиз. 1960 - 488с. 2. Солнцев Л.А, Зайденберг А М., Малый А.Ф. Получение чугунов повышенной прочности - Киев: Вища школа. 1986.192с]. Недоліком відомого способу є використання як джерело магнію його хлоридів і фторидів, що розкладаючись в рідкому металі забруднюють навколишнє середовище, а також використання в якості відновлювача силікокальцію, що через високу його вартість і дефіцитність робить економічно неефективним застосування таких сумішей. Крім того суміші хлоридів і фторидів магнію сильно пгроскопичні і формують тугоплавкий шлак, що значно знижує показники десульфурацн металу. Відомий також, обраний як прототип, блок для одержання чавуну з кулястим графітом, що містить стержень, що модифікує, обладнаний принаймні, двома електродами, підключеними до джерела струму, ізольовано встановленими усередині стержня, а стержень виконаний зі стехіометричної суміші оксиду магнію і відновлювана і поміщений в керамічну оболочку [А С СССР №1663942, С21С1/00, В22Д27/20, ДСП]. Стержень, що модифікує, виконаний зі стехіометричної суміші оксиду магнію і відновлювача, занурюють у рідкий чавун У стержні, що модифікує, створюють дуговий розряд При високій температурі в зоні дугово ченими до джерела струму, ізольовано встановленими усередині стержня, причому стержень виконано зі стехіометричної суміші оксиду магнію та відновлювача, який відрізняється тим, що стехіометрична суміш оксиду магнію та відновлювача додатково містить оксид кальцію, а як відновлювач - алюміній чи феросиліцій, при наступному співвідношенні компонентів, мас. %: алюміній чи феросиліцій (ФС 75) 15-24 оксид кальцію 24-49 оксид магнію решта. го розряду відбувається відновлення магнію з його оксиду, причому енергія, витрачена на відновлення магнію, надходить від дугового розряду. Відновлений магній виходить у виді пару з температурою, більшою, ніж у навколишнього розплаву, барботує через чавун, вступає в реакцію з домішками чавуну і робить сфероідізуючий вплив. Відомий блок не забезпечує високого ступеню відновлювання магнію та його використання на реакції рафінування і модифікування залізовуглецевого розплаву. ВІДОМІ три способи термічного відновлення оксиду магнію, у якості відновлювача в яких використовуються вуглець, кремній та алюміній. ХІМІЧНІ реакції при цьому мають вид: +={Mg}+{CO}, (1) +1/2(Si)={Mg}+1/2, (2) +2/3(AI)={Mg}+1/3. (3) Тут і далі позначення: - тверда фаза, ( ) рідка фаза, { } - газоподібна фаза. Протікання реакцій (1-3) термічного відновлення оксиду магнію при нормальних умовах можливо при температурах вище 2150К, 2580К, 1850К ВІДПОВІДНО. При підвищенні тиску в системі до 3,5*105Па, що відповідає умовам обробки сталі в 350-т ковші ці температури підвищуються до 2530К, 2900К и 2200К ВІДПОВІДНО Продукти реакцій (1-3) надходячи в рідкий залізовуглецевий розплав охолоджуються до температури останнього, яка складає 1550-1600К й випадку обробки чавуну і 1850-1900К в випадку обробки сталі При цьому, в умовах підвищеного тиску й обмеженого об'єму, що спостерігаються при веденні процесу під ша CD CO 00 о> 8436 ром рідкого металу, значний розвиток одержують реакції зворотнього окислювання пару магнію. Крім цього, при силікотермічному відновленні оксиду магнію, наявність у системі кремнію та його оксиду визначає високу термодинамічну імовірність протікання, при таких температурах, реакції газифікації кремнезему: +(Si)=2{SiO} (4) Так температура початку реакції (4) складає 2050-2150К, а це значно нижче температури силікотермічного відновлення оксиду магнію, що приведе до переважної витрати кремнію на реакцію (4). Наявність у складі продуктів реакцій 1 і 2 (з урахуванням реакції 4) суміші газоподібних речовин зводить нанівець ефект одержання магнію, тому що при охолодженні суміші до температури оброблюваного металу процеси зворотного окислювання пару магнію приймають необоротний характер. Розділити ж продукти реакцій термічного відновлення в газоподібному стані не можливо. При силіко- і алюмотермічному відновленні магнію, оксиди кремнію й алюмінію, що утворяться в результаті протікання реакцій 2 і 3 будуть активно вступати у взаємодію з оксидом магнію, з утворенням MgSiO3, Mg2SiO4, MgAfeCU перешкоджаючи, тим самим, відновленню останнього. Так температура початку реакцій при нормальних умовах 2+(Si)=2{Mg}+3 +(Si)=2{Mg}+2 3+2(AI)=3{Mg}+4 складає більш ніж 2800К, 2900К и 2200К, а при підвищенні тиску в системі до 3,5*105Па - 3150K, 3250К і 2550К відповідно. Це приводить до зниження ступеня відновлення магнію із суміші. В основу корисної моделі поставлена задача: підвищити ступінь відновлення магнію і його використання на реакції рафінування і модифікування чавуну і сталі. Поставлена мета зважується тим, що блок для рафінування і модифікування чавуну і сталі, містить модифікуючий стержень, обладнаний принаймні двома електродами, підключеними до джерела електричного струму, ізольовано встановленими усередині стержня, причому стержень виконаний із стехіометричної суміші оксиду магнію та відновлювача, відрізняющийся тим, що стехіометрична суміш оксиду магнію та відновлювача додатково містить оксид кальцію, а в якості відновлювача алюміній або феросиліцій, при наступному співвідношенні компонентів, ваг.%: алюміній чи феросиліцій (ФС 75) 15-24 оксидкальцію 24-49 оксидмагнію Інше Загальними ознаками з прототипом є: - використання модифікуючого стержня; - наявність у складі стержня оксидів магнію і відновлювача; - стержень, ідо модифпкує обладнаний принаймні, двома електродами, підключеними до джерела електричного струму. Відмітними ознаками від прототипу є: - введення до складу відновлюваної суміші оксиду кальцію; - співвідношення компонентів у відновлюваній суміші, що забезпечують стехіометрію протікання реакцій відновлення оксиду магнію кремнієм, або алюмінієм при наступному співвідношенні компонентів: алюміній чи феросиліцій (ФС 75) 15-24 оксидкальцію 24-49 оксидмагнію інше Проведений пошук по науково-технічних і патентних джерелах інформації й узятий з переліку аналогів прототип, дозволив визначити вищенаведені ознаки в технічному рішенні, що пропонується. Таким чином, технічне рішення, що пропонується «Блок для рафінування і модифікування чавуну і сталі» задовольняє критерію винаходу «новизна». Проведений додатковий аналіз відомих технічних рішень для визначення в них ознак, схожих з ознаками відмітної частини формули технічного рішення, то заявляється, показав, що ці ознаки не знайдені серед відомих технічних рішень. При введенні до складу відновлюваної суміші оксиду кальцію при зазначеному співвідношенні компонентів, забезпечує протікання наступних реакцій: 2+2+(Si)=+2{Mg}, (1) 3+3+2(АІ)=+3{Мд}, (2) 3++2(АІ)=+3{Мд}, (3) температура їхнього початку буде складати 1750К, 1650К и 1680К відповідно, а це значно нижче температури оброблюваної сталі (1900К) і порівнянне з температурами обробки чавуну (1600К). При цьому, у зв'язку зі зміною будівлі кристалічних ґрат ортосилікату кальцію з ромбічної на гексагональну, при температурі 1710К, і як наслідок, зміною його теплофізичних властивостей, підвищення тиску в системі до Зх10 5 Па не робить впливу на величину температури початку протікання реакції силікотермічного відновлення магнію, а температури початку протікання реакцій алюмотермічного відновлення магнію підвищуються до рівня 1820К і 1780К відповідно, що також нижче температури, оброблюваної сталі. Отже, імовірність протікання реакції зворотного окислювання пару магнію при їхньому охолодженні залізовуглецевим розплавом різко знижується. Крім зниження на 400-800К температури початку реакції відновлення магнію і, отже, значної економії енергетичних витрат на одержання магнію, уведення до складу суміші оксиду кальцію в кількості 24-49% значно підвищує ступінь відновлення магнію із суміші, за рахунок запобігання утворення сполук MgSiO3, Mg 2 Si0 4 , МдАІ_2О4, а це також виключає зворотне окислювання пару магнію оксидом і моно оксидом кремнію. Так значення енергії Пббса для реакцій += 2+= += 2+= += 3+ = при температурі 2000К складає -24397Дж, 59263Дж, -30201 Дж, -218288Дж, -54485Дж, 8436 70389Дж відповідно. Оскільки продуктами вищенаведених реакцій є конденсовані речовини, то підвищення тиску в системі не зробить впливу на значення температури початку цих реакцій. Це означає, що при наявності в системі МдО, СаО і переважніше протікання реакції утворення . а не МдЭЮз чи Mg2Si04. А при наявності в системі МдО, СаО і АІ2О3 - реакцій утворення СаАІ2О4 і СазАІгОб, а не МдАІгО4, що дозволить забезпечити практично 100% відновлення магнію з відповідної суміші. При зв'язуванні кремнезему в СагЭЮд реакція утворення {SiO} буде мати вид: +(Si)=2+2{Si0}. Температура початку цієї реакції навіть при нормальних умовах вище 3000К, а при підвищенні тиску в системі до 3,5x10 5 Па збільшиться до 3400К. Таким чином, при використанні суміші зазначеного складу реакція газифікації кремнезему стає неймовірною і кремній суміші буде витрачатися переважно на реакцію відновлення. Таким чином, технічне рішення, що заявляється, задовольняє критерію винаходу "винахідницький рівень". № суміші 1 2 3 (відомий) Склад відновлюваної суміші, ваг.% ФС75 оксид кальцію 49 16 49 24,5 48 оксид магнію 35 35 52 52 Після здрібнювання та спільного перемішування компоненти (формували в блок циліндричної форми з розмірами ЗОх50х700мм. У якості сполучного використовували натрієве рідке скло з модулем 2,0-2,2. У процесі формування усередину блоку встановлювали електроди, виконані з вуглецевої сталі звичайної якості. Джерелом електричного струму служив зварювальний трансформатор перемінного струму ТС-2000. Напруга на електродах у процесі обробки складала 40-60В, сила струму 700-900А. Обробці піддавали чавун складу: С 3.70-3.95%, Si 0.82№ Оброблюваний Вміст Температура, сірки, % суміші метал °С чавун 1 сталь Чавун 2 сталь Чавун 3 сталь Відомий Чавун 0.038 0,008 0,044 0,010 0.034 0,007 0.039 0,005 0,042 0,003 0.035 0,004 0,042 0,012 На кресленні представлений блок для рафінування і модифікування чавуну і сталі. Блок виконаний з відновленої суміші - 1 оксиду магнію, оксиду кальцію та відновлювана, у якості якого можуть використовуватися матеріали, які вміщують кремній або алюміній. Усередині блоку встановлені два електроди - 2, одним кінцем підключені до джерела перемінного струму - 3. Блок для рафінування і модифікування чавуну та сталі працює таким чином. Блок підводиться до поверхні рідкого металу, до вільних кінців електродів підводиться напруга, і між робочими кінцями електродів виникає електрична дуга, після чого блок занурюється в рідкий метал. Тепло, що виділяється при горінні електричної дуги, розігріває суміш, що оточує електроди до початку реакції відновлення магнію. Відновлений магній у пароподібному стані надходить у рідкий метал, роблячи його рафінування від сірки та модифікування. Приклад Як відновлювану суміш для десульфурації чавуна використовували МдО, феросиліцій ФС 75%, оксид кальцію, алюміній. Вагове співвідношення компонентів: 1365 1345 1620 1600 1370 1345 1635 1630 1360 1350 1600 1585 1360 1310 Алюміній 16 23,5 1.13%, Mn 0.54-0.68%, S 0.034-0.042% у кількості 0.6т, або сталь складу С 0.016-0.18%, Si 0.260.37%, Mn 0.64-0.79%, S 0.035-0.044% у кількості 0.8т. Електричну дугу запалювали шляхом замикання робочих кінців електродів на пластинчастий графіт. Після виникнення стійкого дугового розряду графіт забирали, блок витримували в подовженні 30-90с на повітрі, після чого занурювали в рідкий чавун. Тривалість процесу обробки склала 650с. Результати експериментів приведено нижче Витрата суміші блоку, кг/т Ступінь відновлення магнію, % Ступінь використання відновлюваного магнію, % 1 25 94,3 91,5 1,44 95,6 89,3 1,08 98,1 96,2 1,52 96,8 94,5 1,05 96,8 97,3 1,49 97,5 95,7 2,50 52,9 72,7 у чисельнику приведені дані до обробки, у знаменнику - після. 8436 Застосування запропонованого блоку для рафінування і модифікування чавуну та сталі дозволяє значно підвищити ступінь відновлення магнію і його використання на реакції рафінування і модифікування залізовуглецевого розплаву. Крім того введення до складу блоку оксиду кальцію знижує витрати тепла на нагрів відновлюючої суміші, за рахунок зниження температури початку реакції відновлення з 3250К до 1750К згідно реакціям (1-3). Блок, що пропонується розроблений авторами і випробуваний у вальце - ливарному цеху Дніпропетровського заводу прокатних валків. "Блок для рафінування і модифікування чавуну і сталі" відповідає критерію "Промислове застосування." Фіг. Комп'ютерна верстка Д. Шеверун Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул. Глазунова, 1, м. Київ - 4 2 , 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA unit for refining and modifying cast iron and steel

Автори англійськоюNiziaev Konstiantyn Heorhiovych, Boichenko Borys Mykhailovych, Stoianov Oleksandr Mykolaiovych

Назва патенту російськоюБлок для рафинирования и модифицирования чугуна и стали

Автори російськоюНизяев Константин Георгиевич, Бойченко Борис Михайлович, Стоянов Александр Николаевич

МПК / Мітки

Мітки: модифікування, рафінування, чавуну, блок, сталі

Код посилання

<a href="https://ua.patents.su/4-8436-blok-dlya-rafinuvannya-i-modifikuvannya-chavunu-i-stali.html" target="_blank" rel="follow" title="База патентів України">Блок для рафінування і модифікування чавуну і сталі</a>

Попередній патент: Спосіб профілактики спайкової хвороби

Наступний патент: Спосіб оперативного лікування контрактур ліктьового суглоба

Випадковий патент: Спосіб наведення стрілецької зброї за допомогою встановленого на ній телескопічного прицілу