Диспергатор

Номер патенту: 84763

Опубліковано: 25.11.2008

Автори: Булгаков Борис Борисович, Коваленко Ігор Валентинович, Булгаков Олексій Борисович, Платонов Олександр Георгієвич, Гурвич Георгій Олексійович

Формула / Реферат

Диспергатор, що містить корпус з торцевими кришками, всередині якого розміщений привідний вал з центральною віссю, на якій закріплені підшипники кочення з однаковим розміром діаметра внутрішніх кілець, завантажувальний і розвантажувальний патрубки та нагнітальні елементи у вигляді крильчаток, який відрізняється тим, що підшипники мають різний розмір діаметра зовнішніх кілець та встановлені в напрямку до розвантажувального патрубка послідовно в порядку зменшення розміру діаметра зовнішніх кілець згідно з співвідношенням 1 : (0,8-0,7) : (0,7-0,6) : (0,6-0,5) : (0,5-0,4), а торцева кришка, розташована з боку розвантажувального патрубка, прикріплена до корпусу за допомогою стяжних болтів та оснащена упорним гвинтом.

Текст

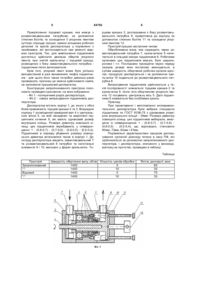

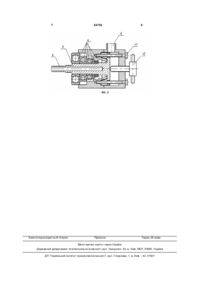

Диспергатор, що містить корпус з торцевими кришками, всередині якого розміщений привідний вал з центральною віссю, на якій закріплені підшипники кочення з однаковим розміром діаметра внутрішніх кілець, завантажувальний і розвантажувальний патрубки та нагнітальні елементи у вигляді крильчаток, який відрізняється тим, що підшипники мають різний розмір діаметра зовнішніх кілець та встановлені в напрямку до розвантажувального патрубка послідовно в порядку зменшення розміру діаметра зовнішніх кілець згідно з співвідношенням 1 : (0,8-0,7) : (0,7-0,6) : (0,6-0,5) : (0,5-0,4), а торцева кришка, розташована з боку розвантажувального патрубка, прикріплена до корпусу за допомогою стяжних болтів та оснащена упорним гвинтом. Винахід відноситься до техніки диспергування сумішей, таких, як емульсії та суспензії, і може бути використаний в різних галузях промисловості, зокрема, для приготування емульсій та суспензій в лакофарбувальній промисловості. Диспергування застосовується при виробництві цементу, пігментів, наповнювачів харчових продуктів і кормових концентратів, виробництві отруто хімікатів (пестицидів), при спалюванні рідкого та твердого палива ті інших технологічних процесах, а також для гомогенізації нерозчинних середовищ з метою одержання стійких емульсій і суспензій в харчовій, косметичній, фармацевтичній, хімічній і інших галузях, в т.ч. для особливо в'язких продуктів. Ефективність здрібнення, якість, стійкість структури і термін зберігання диспергованих продуктів в значній мірі залежать від величини диспергації їх часток, тому забезпечення високих споживчих характеристик продукції можливе лише із застосуванням високопродуктивних диспергаторів. На сьогоднішній день існує велика кількість всіляких конструкцій цих установок, в яких диспергування здійснюють за допомогою млинів різноманітних конструкцій (шарових, вібраційних, струме невих і т.п.), звукових і ультрафіолетових вібраторів тощо. Так, в [а.с. РФ №267054 МПК7: В29F3/012, В29В1/02, опубл. в 1969р.] описаний дисковий диспергатор для переробки полімерних матеріалів, у якому встановлений диск, який при обертанні своєю торцевою поверхнею утворює з внутрішньою поверхнею корпусу робочий зазор, в якому розміщені кулі, які підсилюють інтенсивність гомогенізації. Недоліком цієї конструкції є те, що встановлення куль в зазорі потребує суворого додержання співвісності концентричних профільних канавок і фіксованого робочого зазору, що звужує технологічні можливості установки. Окрім того, для рівномірного розподілення куль по колу необхідно заповнювати його кулями по всій довжині, а це призводить до зменшення прохідного перерізу робочого зазору, і, як наслідок - до зниження продуктивності процесу. Ці недоліки частково усун уті в дисковому диспергаторі, описаному в [а.с. РФ №704812 МПК7: В29F3/012, опубл. в Бюл. №47, 1980р.]. За ра хунок того, що кулі розміщені в кільцеподібних виступах, виконаних на торцевій поверхні диску, та виконання на виступах профільних канавок, які відповіда (19) UA (11) 84763 (13) C2 (21) a200612805 (22) 04.12.2006 (24) 25.11.2008 (46) 25.11.2008, Бюл.№ 22, 2008 р. (72) БУЛГАКОВ БОРИС БОРИСОВИЧ, UA, БУЛГАКОВ ОЛЕКСІЙ БОРИСОВИЧ, U A, ПЛАТОНОВ ОЛЕКСАНДР ГЕОРГІЄВИЧ, UA, КОВАЛЕНКО ІГОР ВАЛЕНТИНОВИЧ, UA, ГУРВИЧ ГЕОРГІЙ ОЛЕКСІЙОВИЧ, UA (73) БУЛГАКОВ БОРИС БОРИСОВИЧ, UA, БУЛГАКОВ ОЛЕКСІЙ БОРИСОВИЧ, UA (56) SU 1674946 A1, 07.09.1991 UA 31115 A, 15.12.2000 UA 34218 A, 15.02.2001 SU 1316694 A1, 15.06.1987 SU 921615, 23.04.1982 JP 05096197, 20.04.1993 JP 9010611, 14.01.1997 3 84763 ють профілю куль, цей диспергатор забезпечує більш інтенсивний і якісний процес змішування, але він, як і попередній, також має доволі високу конструктивну складність. За прототип винаходу прийнятий диспергатор, що містить корпус з торцевими кришками, всередині якого розміщений привідний вал з центральною віссю, на якій закріплені підшипники кочення з однаковим розміром діаметру внутрішніх кілець, завантажувальний і розвантажувальний патрубки та нагнітальні елементи у вигляді крильчаток [а.с. РФ №1674946, МПК7: В01F13/10, опубл. в Бюл. №33, 1991р.]. Особливістю конструктивного виконання цього пристрою є те, що його обичайка та центральна вісь з'єднані з привідним валом планетарною передачею з можливістю обертання в протилежних напрямках, а підшипники більшого діаметру насаджені на зовнішні кільця підшипників меншого діаметру. Крім підшипників і крильчаток, на вісі встановлені перфоровані диски. В процесі роботи диспергатора оброблюване середовище нагнітається в кільцеві зазори підшипників з тілами кочення, які рухаються в протилежних напрямках. Диспергування середовища відбувається і в самих підшипниках, особливо при зустрічі двох кільцевих потоків, закручених в протилежні боки, з перфорованими дисками. Таким чином, оброблювана маса проходить через декілька таких каскадів і шестерні планетарної передачі, що розраховано на забезпечення інтенсифікованого процесу змішування і диспергування та одержання продукції однорідної консистенції. Але в той же час слід зазначити, що для досягнення такого ефективного виробничого процесу потрібне дуже точне дотримання розмірних співвідношень між насадженими один на один підшипниками (для забезпечення щільного контакту по всій поверхні), що в реальних умовах досягти вкрай проблематично. Тому ще навіть перед початком запуску установки в експлуатацію існує велика ймовірність наявності між поверхнями підшипників незначних щілин, які в процесі роботи диспергатора стануть причиною затікання в них оброблюваної сировини. Остання, попадаючи в щілини, проходить крізь них, не перемелюючись, що негативно позначається на якості вихідного продукту. До недоліків цього диспергатора слід також віднести складність конструктивного виконання та наявність доволі громіздких вузлів, як-то шестерні планетарної передачі, перфоровані диски тощо. Враховуючи той факт, що в процесі експлуатації диспергатора деталями, які зношуються в першу чергу, є підшипники, очевидно, що через певний проміжок часу виникає потреба у їх вилученні і заміні. Так само можуть вийти з ладу й інші деталі або вузли. Для того, щоб дістатись до них і здійснити випресування підшипників, установку потрібно практично повністю демонтувати , що вносить суттєві незручності і потребує багато часу. В основу винаходу поставлена задача удосконалення конструкції та спрощення обслуговування диспергатора шляхом встановлення на його центральній вісі підшипників у послідовний ряд в 4 порядку зменшення діаметру зовнішнього кільця, оптимізації способу закріплення торцевої кришки та оснащення останньої упорним гвинтом, в результаті чого оброблювана маса проходить через підшипники, зазори яких плавно зменшуються, а кутова швидкість обертання шариків збільшується, внаслідок чого маса ефективно диспергується, крім того, створюються умови для витискання підшипників упорним зусиллям на центральну вісь. Поставлена задача досягається за рахунок того, що в диспергаторі, що містить корпус з торцевими кришками, всередині якого розміщений привідний вал з центральною віссю, на якій закріплені підшипники кочення з однаковим розміром діаметру внутрішніх кілець, завантажувальний і розвантажувальний патрубки та нагнітальні елементи у вигляді крильчаток, згідно до винаходу, підшипники мають різний розмір діаметру зовнішніх кілець та встановлені послідовно в порядку зменшення розміру діаметру зовнішніх кілець згідно співвідношення 1 : (0,8-0,7) : (0,7-0,6) : (0,6:0,5) : (0,5-0,4), а торцева кришка, розташована з боку розвантажувального патрубка, прикріплена до корпусу за допомогою стяжних болтів та оснащена упорним гвинтом. Ознаки, що відрізняють запропонований диспергатор від ознак подібних пристроїв, описаних згідно відомого рівня техніки, обумовлюють зазначений вище технічний результат, який досягається в процесі експлуатації диспергатора. Так, послідовне встановлення підшипників з плавним зменшенням розміру діаметру зовнішніх кілець не тільки підвищує надійність роботи диспергатора, а і збільшує його технологічні можливості. При такому позиціюванні підшипників виключається ймовірність виникнення між ними щілин, як це може мати місце в пристрої, взятому за прототип. Швидкість обертання внутрішніх кілець підшипників в процесі роботи пристрою однакова, а кутова швидкість шариків кожного з них збільшується зі зменшенням діаметру зовнішнього кільця. Оброблюваний продукт, послідовно проходячи через зазори підшипників, що зменшуються, зазнає дії зсувних деформацій, які зростають по мірі його просування. При цьому мілкі часточки оброблюваної маси подрібнюються все більше і більше по мірі її просування через зазори і на виході отримується дрібнодисперсний однорідний продукт. Експериментально було встановлено, що саме при дотриманні умови зменшення розміру діаметру зовнішніх кілець підшипників згідно співвідношення 1 : (0,8-0,7) : (0,7-0,6) : (0,6:0,5) : (0,5-0,4) забезпечується найбільш ефективний виробничий процес. Для досягнення високого ступеню диспергації необхідно, щоб зазор кожного попереднього підшипника не перекривався зазором кожного наступного підшипника, що примикає до нього, і в той же час не був надто великим. При порушенні цього співвідношення в бік зменшення або ж в бік збільшення зазору виникають небажані наслідки: в першому випадку різниця між зазорами буде незначною, що негативно позначиться на ступені подрібнення маси, а в другому може виникнути ситуація "перекриття" зазорів. 5 84763 Прикріплення торцевої кришки, яка межує з розвантажувальним патрубком, за допомогою стяжних болтів, та оснащення її упорним гвинтом суттєво спрощує процес заміни зношених робочих деталей та вузлів диспергатора у порівнянні з прийомами, які застосовуються при ремонті відомих пристроїв. Так, для вивільнення підшипників достатньо здійснити декілька обертів упорного гвинта при знятій крильчатці і торцевій кришці, розміщених з боку завантажувального патрубка підшипники легко витискаються. Крім того, упорний гвинт може бути успішно використаний в разі виникнення люфту підшипників - для цього його також потрібно декілька разів провернути, причому це можна здійснювати навіть не зупиняючи працюючий диспергатор. Конструкцію запропонованого пристрою пояснюють приведені креслення, на яких зображено: - Фіг.1 - поперечний розріз диспергатора; - Фіг.2 - схема випресування підшипників диспергатора. Диспергатор містить корпус 1, до якого з обох боків примикають торцеві кришки 2 та 3. Всередині корпусу 1 розміщений привідний вал 4 з центральною віссю 5, на якій насаджені та закріплені підшипники кочення 6, які мають однаковий розмір внутрішніх кілець. Розміри діаметру зовнішніх кілець цих підшипників перебувають у співвідношенні 1 : (0,8-0,7) : (0,7-0,6) : (0,6:0,5) : (0,5-0,4). Підшипники в порядку убування розміру зовнішнього діаметра встановлені також в корпусі 1. До складу диспергатора входять завантажувальний 7 та розвантажувальний 8 патрубки та нагнітальні елементи 9 і 10, виконані у формі крильчаток. То 6 рцева кришка 3, розташована з боку розвантажувального патрубка 8, прикріплена до корпусу за допомогою стяжних болтів 11 та оснащена упорним гвинтом 12. Пристрій працює наступним чином: Оброблювана маса, яка надходить через завантажувальний патрубок 7, крильчаткою 9 нагнітається в кільцеві зазори підшипників 6. Робочими органами цих підшипників можуть бути шарики, ролики і т.п. Послідовно проходячи через череду зазорів, розмір яких поступово зменшується, а кутова швидкість обертання робочих органів зростає, продукція диспергується і за допомогою крильчатки 10 подається до розвантажувального патрубка 8. Випресування підшипників здійснюється у такій послідовності: знімається торцева кришка 2 та крильчатка 9, після чого обертанням упорного гвинта 12 посувають центральну вісь 5. Далі підшипники 6 знімаються без особливих зусиль. Приклад При проектуванні і виготовленні експериментального диспергатора були вибрані стандартні підшипники по ГОСТ 8338-75 з однаковим розміром внутрішнього кільця - 30мм. Розміри діаметру зовнішніх кілець цих підшипників вибирали, виходячи із співвідношення 1 : (0,8-0,7) : (0,7-0,6) : (0,6:0,5) : (0,5-0,4), що, відповідно, становило 90мм, 72мм, 62мм і 47мм. Порівняльні характеристики процесів диспергування суспензії діоксиду титана в лаку ПФ, які здійснюються за допомогою запропонованого диспергатора, і диспергатора, описаного у винаході, взятому за прототип, приведені в таблиці. Таблиця Пристрій Запропонований "-" Відомий "-" Швидкість обертання валу, об/хв 1400 1400 1400 1400 Кількість циклів обробки 5 10 5 10 Якість дисперсії, мкм 65 30 70 35 7 Комп’ютерна в ерстка В. Клюкін 84763 8 Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDisperser

Автори англійськоюBulhakov Borys Borysovych, Bulhakov Oleksii Borysovych, Platonov Oleksandr Heorhiievych, Kovalenko Ihor Valentynovych, Hurvych Heorhii Oleksiiovych

Назва патенту російськоюДиспергатор

Автори російськоюБулгаков Борис Борисович, Булгаков Алексей Борисович, Платонов Александр Георгиевич, Коваленко Игорь Валентинович, Гурвич Георгий Алексеевич

МПК / Мітки

МПК: B01F 13/00

Мітки: диспергатор

Код посилання

<a href="https://ua.patents.su/4-84763-dispergator.html" target="_blank" rel="follow" title="База патентів України">Диспергатор</a>

Попередній патент: Активована піна

Наступний патент: Кристалічний безводний арипіпразол с, спосіб його одержання, фармацевтична композиція, що містить кристалічний безводний арипіпразол с, та спосіб її одержання

Випадковий патент: Спосіб одержання комплексної сполуки платини /іі/з н-днк, що має протипухлинну активність