Спосіб сушіння деревини і установка для його здійснення

Номер патенту: 85979

Опубліковано: 10.03.2009

Автори: Аринкін Сергій Михайлович, Шмерега Петро Петрович, Столяр Василь Андрійович

Формула / Реферат

1. Спосіб сушіння деревини шляхом багаторазового чергування обдуву деревини теплоносієм, з нагріванням деревини до температури 80-100 °С, вакуумуванням за допомогою вакуумного насоса, ресивера і трубопроводів з герметичними заслінками, який відрізняється тим, що спочатку нагрівання деревини здійснюють в сушильній камері при атмосферному тиску, при цьому в ресивері вакуумним насосом створюють вакуум до 0,90 атм, після чого відключають насос, з'єднують за допомогою заслінок ресивер з сушильною камерою, витримують час, за який вакуум в них порівнюється, потім включають вакуумний насос і доводять в сушильній камері вакуум до 0,90 атм, потім за допомогою заслінок роз'єднують сушильну камеру з ресивером, витримують час, за який вакуум в камері знижується до 0,30 атм, а, за цей час, вакуумним насосом в ресивері знову доводять вакуум до 0,90 атм і знову з'єднують ресивер з сушильною камерою, витримують час, за який вакуум в камері і в ресивері порівнюються, включають вакуумний насос і доводять вакуум в сушильній камері до 0,90 атм, роз'єднують ресивер з сушильною камерою і повторюють попередні операції до досягнення пиломатеріалами заданої відносної вогкості.

2. Установка для сушіння деревини, що містить щонайменше дві герметичні сушильні камери, вакуумний насос і ресивер, з'єднані між собою трубопроводом із герметичними заслінками, завантажувальні візки, яка відрізняється тим, що кожна камера виконана з двох суміжних по горизонталі відсіків - сушильного і тепловентиляційного, які мають спільний герметично зварений замкнутий корпус у вигляді двох циліндричних поверхонь, з'єднаних між собою по твірних, всередині корпусу розташовані внутрішні ферми камери, що виконані з профільних труб, при цьому в тепловентиляційному відсіку встановлені по всій довжині корпусу теплова і паралельно їй вентиляційна панелі, які охоплені металевими листами і утворюють з корпусом відсіку об'єм, з одного боку відкритий на бічну поверхню пиломатеріалів, а з другого - на вхід потоку пароповітряної суміші з сушильного відсіку у вентилятори.

Текст

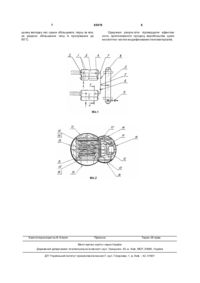

1. Спосіб сушіння деревини шляхом багаторазового чергування обдуву деревини теплоносієм, з нагріванням деревини до температури 80-100°С, вакуум уванням за допомогою вакуумного насоса, ресивера і трубопроводів з герметичними заслінками, який відрізняється тим, що спочатку нагрівання деревини здійснюють в сушильній камері при атмосферному тиску, при цьому в ресивері вакуумним насосом створюють вакуум до 0,90атм, після чого відключають насос, з'єднують за допомогою заслінок ресивер з сушильною камерою, витримують час, за який вакуум в ни х порівнюється, потім включають вакуумний насос і доводять в C2 2 (11) 1 3 85979 дуть злив конденсату, а продування проводять теплоносієм з температурою 80-150°С протягом часу, рівного часу вакуумування, процес сушки до отримання 30% вогкості повторюють до досягнення загального сумарного часу вакуумування. Даний спосіб здійснюється пристроєм, який містить циліндрову сушильну камеру, забезпечену оболонкою для обігріву, вакуум-ресивер і блок підготовки повітря. До недоліків зазначеного способу і пристрою відносяться велика енергоємність і неможливість досягнення атмосферного тиску пари капілярної вологи при попередньому нагріві до температури 80-100°С. Найближчим технічним рішенням є спосіб сушки деревини [див. патент РФ №2228498, МКВ F26B5/04, 2002p.], який включає багаторазове чергування циклів продування деревини теплоносієм, нагріву деревини до середнєоб'ємної температури 80-100°С, вакуумування, при цьому кожний цикл вакуум ування проводять швидкісним вакуум уванням за допомогою ресивера, швидкодійних клапанів і трубопроводів з нагрівом деревини і витримкою в ізольованій від атмосфери сушильній камері, а витримку деревини в камері ведуть до тиску, рівного рівноважному тиску пари, що знаходиться у вільному об'ємі сушильної камери при даній температурі. Даний спосіб здійснюється на сушильної установці, яка містить сушильні камери, кожна з яких обладнана пристроєм для рівномірного розподілу і вентиляторами для подачі теплоносія по всьому об'єму сушильної камери, трубопроводи з вбудованими швидкодійними клапанами, що пов'язують сушильні камери з ресивером. Кожна сушильна камера має клапан для з'єднання з атмосферою і кран для зливу вільної вологи. Кожна сушильна камера має герметичні двері для завантаження і вивантаження деревини і калорифери, які встановлені в задніх напівциліндрових стінках. Вакуумний насос забезпечує заданий вакуум в ресивері і сушильних камерах. Збірка рідини призначена для збору конденсату, пов'язаний з ресивером за допомогою клапана і використовується як шлюз для зливу зібраної рідини за допомогою клапана без розгерметизації всієї системи. До недоліків цього способу і сушильної установки відносяться велика енергоємність, тривалість процесу сушки, зниження якості деревини і малий об'єм разового завантаження пиломатеріалів. Задачею справжнього винаходу є підвищення об'єму разового завантаження пиломатеріалів і якості висушених пиломатеріалів, скорочення часу сушіння і капітальних витрат на виготовлення устаткування. Поставлена задача досягається тим, що спосіб сушіння деревини шляхом багаторазового чергування обдуву деревини теплоносієм, з нагріванням деревини до температури 80-100°С, вакуум уванням за допомогою вакуумного насоса, ресивера і трубопроводів з герметичними заслінками, згідно винаходу, спочатку нагрівання деревини здійснюють в сушильній камері при атмосферному тиску, при цьому в ресивері вакуумним 4 насосом створюють вакуум до 0,90атм., після чого відключають насос, з'єднують за допомогою заслінок ресивер з сушильною камерою, витримують час, за який вакуум в них порівнюється, потім включають вакуумний насос і доводять в сушильній камері вакуум до 0,90атм., потім за допомогою заслінок роз'єднують сушильну камеру з ресивером, витримують час, за який вакуум в камері знижується до 0,30атм., а, за цей час, вакуумним насосом в ресивері знову доводять вакуум до 0,90атм., і знову з'єднують ресивер з сушильною камерою, витримують час, за який вакуум в камері і в ресивері порівняються, включають вакуумний насос і доводять вакуум в сушильній камері до 0,90атм., роз'єднують ресивер з сушильною камерою і повторюють попередні операції до досягнення пиломатеріалами заданої відносної вогкості. При цьому установка для сушіння деревини, що містить щонайменше дві герметичні сушильні камери, вакуумний насос і ресивер, з'єднаних між собою трубопроводом із герметичними заслінками, завантажувальні візки, яка відрізняється тим, що кожна камера виконана з двох суміжних по горизонталі відсіків - сушильного і тепловентиляційного, які мають спільний герметично зварений замкнутий корпус у вигляді двох циліндричних поверхонь, з'єднаних між собою по твірним, всередині корпусу розташовані внутрішні ферми камери, що виконані з профільних труб, при цьому в тепловентиляційному відсіку встановлені по всій довжині корпусу теплова і паралельно їй вентиляційна панелі, які охоплені металевими листами і утворюють з корпусом відсіку об'єм, з одного боку відкритий на бічну поверхню пиломатеріалів, а з другого - на вхід потоку пароповітряної суміші з сушильного відсіку у вентилятори. Згідно пропонованому винаходу, проведення процесу сушіння пиломатеріалів, просочених водорозчинною азотофосфорною сполукою, і мають, як правило, відносну початкову вогкість, що перевищує 100%, що супроводжуються виділенням аміаку при температурі нагріву вище 70-90°С, при якій починаються реакції і взаємодія компонентів просочуючого складу між собою і з компонентами деревини. Аміак робить позитивний вплив на температурний напружений-деформований стан висушуваних пиломатеріалів. В процесі сушки і термообробки він знімає залишкові напруги в деревині, що запобігає розтріскуванню і викривленню висушуваних модифікованих пиломатеріалів. Це дозволило ввести в практику високоефективний спосіб термовакуумного вентиляційного процесу з періодичним скиданням паровоздушного аміачного оточення, що утворюється, в охолоджуваний вакуумний ресивер, об'єм якого був рівний об'єму камери сушки, що дозволило скоротити час подальшого її вакуумування. Для прискореної конденсації паровоздушной суміші, що поступила в ресивер, в ньому встановлений пластинчастий конденсатор, охолоджуваний проточною водою, яку подають через підводний і відвідний трубопроводи. Все це дозволило підвищити якість висушених пиломатеріалів. Виконання в установці для сушіння деревини камери сушки з двох відсіків, які мають спільний 5 85979 герметично зварений замкнутий корпус у вигляді двох циліндрових поверхонь, з'єднаних між собою по твірним, всередині корпусу розташовані внутрішні ферми камери, що виконані з профільних труб, при цьому в тепловентиляційному відсіку встановлені по всій довжині корпусу теплова і паралельно їй вентиляційна панелі, які охоплені металевими листами і утворюють з корпусом відсіку об'єм, з одного боку відкритий на бічну поверхню пиломатеріалів, а з другого - на вхід потоку пароповітряної суміші з сушильного відсіку у вентилятори, в результаті чого підвищується об'єм разового завантаження пиломатеріалів, скорочується час сушки і капітальні витрати на виготовлення устаткування. На Фіг.1, 2 схемно представлена установка сушильна для здійснення пропонованого способу. Установка для сушіння деревини, що заявляється, містить герметичні сушильні камери 1 з герметичними кришками 2, кожна з камер 1 складається з двох суміжних по горизонталі відсіків сушильного 3 і тепловентиляційного 4, ресивер 5, вакуумний насос 6, який забезпечує заданий вакуум в ресивері 5 і сушильних камерах 1, трубопровід 7 з вбудованими герметичними заслінками 8, яки зв'язують сушильні камери 1 з ресивером 5 і вакуумним насосом 6 і завантажувальні візки 9. Відсік З призначений для розміщення просоченої деревини, а відсік 4- для розміщення теплових панелей 10, яки виконані з n-кількістю оребрених труб і вентиляційних панелей 11, яки включають вентилятори 12 з приводами. Сушильний і тепловентиляційні відсіки 3, 4, які мають спільний герметично зварений замкнутий корпус у вигляді двох циліндрових поверхонь 13, 14, з'єднаних між собою по твірним, всередині корпусу розташовані внутрішні ферми 15 камери 1, що виконані з профільних тр уб 16 вн утрішні х ферм 15, з'єднаних між собою зваркою. Вентиляційна панель 11 охоплена ізолюючими металевими листами 17, яка створює з корпусом відсіку об'єм, з одного боку відкритий на бічну поверхню пиломатеріалів, а з другого-на вхід потоку пароповітряної суміші з сушильного відсіку 3 у вентилятори 12. Гарячий теплоносій поступає в теплову панель 10 по труба х з котельної. Створення сушильних камер, які мають спільний герметично зварений замкнутий корпус у вигляді двох циліндрових поверхонь13,14, забезпечує найбільший об'єм завантаження і як найменшу вагу в порівнянні з відомими сушарками, дозволяє за рахунок товщини спільного герметично звареного замкнутого корпуса , його розмірів в плані, радіусу кривизни забезпечити збереження форми під дією тепла і вакууму. Для реалізації конвективного термовакуумного вентиляційного процесу сушки сушильні камери 1 з'єднані трубопроводом 7 і герметичними заслінками 8 з ресивером 5. Ресивер 5 складається з двох герметичних циліндрових ємностей обсягом по 40м 3. Ємності в ресиверах з'єднані між собою герметичними трубопроводами. В кожному з циліндрів змонтовані трубчасті ребристі конденсатори, що охолоджуються водою, яка після проходження через них йде на опалювання виробничих приміщень. В сушильних камерах 1 і ресивері 5 ство 6 рюють вакуум за допомогою вакуумного насоса 6 тип АВЗ-125 (-180) або ВВН-12. Пропонований спосіб сушіння деревини здійснюється таким чином. Вологу деревину укладають на візки в штабелю із застосуванням поперечних прокладок між рядами. Завантажені візки 9 закочують в сушильну камеру 1, герметично закривають кришку 2. Включають вентилятори 12 вентиляційної панелі 11. В теплову панель 10 подають по герметичних тр убах з котельної гарячий теплоносій з температурою 120-130°С. Включають вентилятори 12 вентиляційної панелі 11. Виникаючий потік повітря проходить через теплову панель 10, нагрівається до 130°С і проходить в зазори між рядами пиломатеріалів. В процесі багаторазового обдува пиломатеріалів відбувається їх нагрів до 80-100°С. Про це судять за свідченнями упроваджених в них термопар. За час розігрівання пиломатеріалів створюють за допомогою вакуумного насоса 6 в ресивері 5 вакуум до 0,90атм. Заслінками 8 з'єднують ресивер 5 з сушильною камерою і. Витримують час, за який вакуум в них порівнюється. Включають вакуумний насос і доводять в камері вакуум до 0,90атм., заслінками роз'єднують сушильну камеру 1 і ресивер 5. Під дією тепла і вакууму йде інтенсивне випаровування вологи з пиломатеріалів, що супроводжується утворенням паровоздушного середовища, падінням вакууму і температури в сушильній камері. За 60-70 хвилин вакуум в сушильної камері знижується до 0,30атм., а пиломатеріали охолоджуються на 6-8°С. В цей час в ресивері 5 за допомогою вакуумного насоса 6 доводять вакуум до 0,90атм. І знов за допомогою заслінок з'єднують ресивер 5 з сушильною камерою 1. Витримують до вирівнювання вакуум у в них, включають вакуумний насос 6 і створюють в сушильній камері 1 вакуум до 0,90атм. Роз'єднують ресивер 5 з сушильною камерою. За свідченнями датчиків відносної вогкості, упроваджених в пиломатеріали, відстежується процес сушки. Операції повторюють до досягнення пиломатеріалами відносної вогкості 8-12%. Експериментально встановлено, що для сушки соснових і дубови х пиломатеріалів завтовшки 25мм, завдовжки до 4,5м, просочених огнебіозахисним складом до 105% відносної вогкості, до кінцевої вогкості було потрібно 32-34 години. Кінцева вогкість дошок змінювалося по їх довжині від 8 до 16%. Основною причиною розкиду вогкості було подовжнє прокачування сушильного потоку повітря з нагрівом його на одному кінці камери. Практично однаковий час сушки модифікованих соснових дубови х дошок пояснюється тим, що об'єм захисного складу, поглиненого деревиною дуба, був менше ніж сосновим. Важливо, що ні викривлення, ні розтріскування, ні у соснових дошок, ні у дубових не було. Дошки дещо потемніли. Але головне, що значно скоротився час сушки. Аналогічний результат був одержаний при сушці березових дошок завтовшки 50мм, шириною до 450мм, брусів березові і соснові перетином 90x90мм, завдовжки 2,5м. Від початкової вогкості 96-110% до кінцевої, середньої по довжині вогкості 16%, пиломатеріалів були висушені за 2 діб. В 7 85979 цьому випадку час сушки збільшився, перш за все, за рахунок збільшення часу їх прогрівання до 90°С. Комп’ютерна в ерстка В. Клюкін 8 Одержані результати підтвердили ефективність пропонованого процесу виробництва сухих екологічно чистих модифікованих пиломатеріалів. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for wood drying and installation for its implementation

Автори англійськоюArynkin Serhii Mykhailovych, Stoliar Vasyl Andriiovych, Shmereha Petro Petrovych

Назва патенту російськоюМетод сушки древесины и установка для его осуществления

Автори російськоюАринкин Сергей Михайлович, Столяр Василий Андреевич, Шмерега Петр Петрович

МПК / Мітки

МПК: F26B 7/00, F26B 5/04, F26B 9/06

Мітки: установка, здійснення, сушіння, деревини, спосіб

Код посилання

<a href="https://ua.patents.su/4-85979-sposib-sushinnya-derevini-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння деревини і установка для його здійснення</a>

Попередній патент: Спосіб одержання біопалива

Наступний патент: Плавильний тигель

Випадковий патент: Спосіб визначення ефективної дії дезінфікуючого засобу на мікроміцети