Картер косильної балки дискової косарки (варіанти), спосіб його виготовлення та дискова косарка

Формула / Реферат

1. Спосіб виготовлення картера косильної балки дискової косарки, який відрізняється тим, що профілюють верхню металеву пластину (1) і нижню металеву пластину (3) картера, з'єднують верхню металеву пластину (1) і нижню металеву пластину (3) за допомогою зварювання для формування кожуха (6), вирізують на кожусі (6) за допомогою лазерного променя отвори (7), призначені для установки опорних підшипників (10) дисків (8) і опор (13) проміжних привідних шестерень (12).

2. Спосіб за п. 1, який відрізняється тим, що з'єднують верхню профільовану пластину (1) і нижню профільовану пластину (3) за допомогою зварювання лазерним променем без застосування присадного металу.

3. Спосіб за п. 1 або 2, який відрізняється тим, що кожух (6) закривають із двох кінців, з'єднуючи бічні бортики (14) за допомогою зварювання із застосуванням присадного металу.

4. Спосіб за п. 1 або 2, який відрізняється тим, що кожух (6) закривають із двох кінців, з'єднуючи бічні бортики (14) за допомогою лазерного зварювання без застосування присадного металу.

5. Спосіб за п. 1, який відрізняється тим, що верхню пластину (1) і нижню пластину (3), що утворюють кожух (6) картера, обрізають по довжині косильної балки косарки перед профілюванням.

6. Спосіб за п. 1, який відрізняється тим, що обрізають картер по довжині косильної балки косарки після виготовлення кожуха (6).

7. Спосіб за п. 1, який відрізняється тим, що обрізають картер по довжині косильної балки косарки після виготовлення кожуха (6) і після вирізання отворів (7).

8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що обрізають картер по довжині косильної балки косарки за допомогою лазерного променя.

9. Картер косильної балки дискової косарки, який відрізняється тим, що включає верхню профільовану пластину (1) і нижню профільовану пластину (3), виконані з можливістю з'єднання за допомогою зварювання для формування кожуха (6), у якому за допомогою лазерного променя вирізують отвори (7), призначені для установки опорних підшипників (10) дисків (8) і опор (13) проміжних привідних шестерень (12).

10. Картер косильної балки дискової косарки, який відрізняється тим, що верхня профільована пластина (1) і нижня профільована пластина (3) з'єднані за допомогою зварювання лазерним променем без застосування присадного металу.

11. Картер за п. 9, який відрізняється тим, що кожух (6) закритий із двох кінців, при цьому бічні бортики (14) з'єднані за допомогою зварювання із застосуванням присадного металу.

12. Картер за п. 9, який відрізняється тим, що кожух (6) закритий із двох кінців, при цьому бічні бортики (14) з'єднані за допомогою лазерного зварювання без застосування присадного металу.

13. Дискова косарка, яка відрізняється тим, що включає картер за будь-яким з пп. 9-12.

Текст

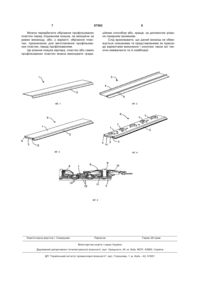

1. Спосіб виготовлення картера косильної балки дискової косарки, який відрізняється тим, що профілюють верхню металеву пластину (1) і нижню металеву пластину (3) картера, з'єднують верхню металеву пластину (1) і нижню металеву пластину (3) за допомогою зварювання для формування кожуха (6), вирізують на кожусі (6) за допомогою лазерного променя отвори (7), призначені для установки опорних підшипників (10) дисків (8) і опор (13) проміжних привідних шестерень (12). 2. Спосіб за п. 1, який відрізняється тим, що з'єднують верхню профільовану пластину (1) і нижню профільовану пластину (3) за допомогою зварювання лазерним променем без застосування присадного металу. 3. Спосіб за п. 1 або 2, який відрізняється тим, що кожух (6) закривають із двох кінців, з'єднуючи бічні бортики (14) за допомогою зварювання із застосуванням присадного металу. 4. Спосіб за п. 1 або 2, який відрізняється тим, що кожух (6) закривають із двох кінців, з'єднуючи бічні бортики (14) за допомогою лазерного зварювання без застосування присадного металу. C2 2 (19) 1 3 за допомогою блока зубчастих коліс, установлених в герметичному картері, що містить мастило, таке як масло. Блок зубчастих коліс приводиться в дію засобами трансмісії, виконаними з можливістю передачі необхідної енергії від машини, такої як трактор, до картера. Необхідно, щоб картер був відносно легким і гнучким для кращого проходження нерівностей ґрунту. Він повинен бути також абсолютно герметичним, щоб одночасно уникати протікання мастила та перешкоджати потраплянню зовнішніх забруднень в блок зубчастих коліс. Протікання мастила приводить до передчасного зносу зубчастих коліс і до забруднення навколишнього середовища. Потрапляння часток зрізаних рослин і пилу в картер може привести до передчасного зносу зубчастих коліс і до зниження ефективності механізму. Відповідно до сучасної технології виготовлення картер косильної балки косарки виконують у вигляді подовженого паралелепіпеда шляхом з'єднання двох профільованих пластин великої довжини або двох пластин, підданих штампуванню для надання їм форми картера. Перед складанням двох пластин вони проходять через операцію попереднього вирізання або попереднього вирубання в місцях, де будуть установлені опорні підшипники та проміжні привідні шестірні. Відповідно до першого варіанта виконання після цього здійснюють з'єднання двох частин за допомогою зварювання із застосуванням присадного металу та кінцеву механічну обробку по остаточним розмірам отворів для монтажу опорних підшипників дисків і проміжних привідних шестірень. Відповідно до іншого варіанта виконання обидві пластини з'єднують стяжними болтами. У цьому випадку по контуру пластин виконують отвори для проходження стяжних болтів і потім отвори для монтажу опорних підшипників дисків та проміжних привідних шестірень по остаточним розмірам. Ці способи включають велику кількість операцій, для виконання яких потрібно багато часу. З іншого боку, у традиційній технології дугового зварювання на призначені для складання деталі діють великою кількістю тепла. Ця кількість тепла поширюється в широкій зоні навколо зварюваної поверхні і часто є причиною значних деформацій на деталях, які складаються. Ці деформації можна звести до мінімуму, але це вимагає операцій, що приводять до підвищення собівартості і, проте, не виключають можливого вибраковування. Дійсно, деформації картера можуть створити різні проблеми при роботі блока зубчастих коліс і самої косарки, тому такі деформації необхідно максимально обмежити. Таким чином, традиційна технологія дугового зварювання вимагає цілого комплексу застережних заходів і в остаточному підсумку приводить до якості, що у першу чергу залежить від кваліфікації зварника і тому важко піддається контролю. Крім 87562 4 того, доводиться поновлювати процес на конвеєрній лінії для механічної обробки монтажних отворів для опорних підшипників дисків і проміжних привідних шестірень по остаточним розмірам. Задачею даного винаходу є спрощення виготовлення картерів косильних балок дискових косарок. У зв'язку з цим об'єктом даного винаходу є спосіб виготовлення картера косильної балки дискової косарки та одержаний картер, причому спосіб включає послідовність таких етапів: - профілювання верхньої металевої пластини та нижньої металевої пластини картера, - з'єднання верхньої металевої пластини та нижньої металевої пластини за допомогою зварювання для одержання кожуха, - вирізання на кожусі за допомогою лазерного променя отворів, призначених для установки опорних підшипників дисків і проміжних привідних шестірень, - закривання кожуха із двох кінців. Спосіб виготовлення картера косильної балки дискової косарки та одержаний картер відповідно до даного винаходу мають багато переваг у порівнянні з відомими технічними рішеннями. Цей новий спосіб включає менше операцій, і тому виготовлення картерів займає менше часу. У результаті послідовних циклів виготовлення одержують ідентичні картери. Вирізання лазерним променем є точним і надійним. Воно забезпечує виконання отворів точно по необхідному розміру та їх абсолютно задовільну обробку, в результаті чого відпадає необхідність у наступній додатковій операції обробки. Крім того, під час вирізання одночасно відбувається легка термічна обробка поверхні вирізаного отвору. Вирізання лазерним променем дозволяє виконувати складні отвори, що уможливлює застосування нестандартних деталей. Спосіб дозволяє використовувати як пластини, попередньо обрізані по довжині косильної балки косарки перед виготовленням картера, так і стандартні пластини, наприклад, довжиною 6 метрів, які обрізають по необхідному розміру тільки після їхнього з'єднання і, якщо буде потреба, після вирізання отворів лазерним променем. Кращим є те, що з'єднання верхньої профільованої пластини та нижньої профільованої пластини здійснюють шляхом зварювання лазерним променем без застосування присадного металу. Зварювання лазерним променем не потребує застосування присадного металу та практично не приводить до деформацій на з'єднуваних частинах. Зварювальні шви легко відтворюються та відрізняються високою точністю. Інші особливості та переваги даного винаходу будуть більш очевидними з нижченаведеного опису з посиланнями на прикладені креслення, на яких представлені: фіг. 1 - вид у перспективі верхньої профільованої пластини; фіг. 2 - вид у перспективі нижньої профільованої пластини; 5 фіг. 3 - вид двох профільованих пластин, з'єднаних лазерним зварюванням; фіг. 4 - вид двох з'єднаних пластин, обрізаних лазерним променем, при цьому картер закритий з двох кінців; фіг. 5 - поздовжній розріз косильної балки з декількома дисками та декількома привідними шестірнями. Відповідно до винаходу, картер косильної балки дискової косарки складається з двох металевих пластин, підданих формуванню деформацією під час операції профілювання перед з'єднанням. На фіг. 1 показана верхня профільована пластина 1 картера, яка включає частину, загнуту вниз і призначену для утворення заднього бортика 2 картера. На фіг. 2 показана нижня профільована пластина 3 картера, яка включає, зокрема, передній бортик 4, загнутий угору. Краще, вона включає по суті вертикальну перегородку 5, одержану за допомогою згинання. Ця перегородка розташована поблизу задньої частини картера для підвищення його жорсткості та для обмеження об'єму, в якому розташовані привідні шестірні. Це обмеження об'єму дозволяє, наприклад, зменшити кількість мастила, необхідного для нормальної роботи зазначених шестірень. Між обома пластинами, нижньою 3 і верхньою 1, встановлюють контакт таким чином, щоб передня частина верхньої пластини 1 спиралася на плоский профіль переднього бортика 4 нижньої пластини 3 і щоб задній бортик 2 спирався на нижню пластину 3. На фіг. 3 показане з'єднання верхньої та нижньої профільованих пластин за допомогою лазерного зварювання без застосування присадного металу, що дозволяє одержати кожух 6 картера. Зварювання здійснюють у безперервному режимі по всій довжині пластин на рівні ліній контакту заднього бортика 2 і переднього бортика 4. Одержаний за допомогою зварювання кожух 6 має в основному форму паралелепіпеда із внутрішньою перегородкою 5 і двома відкритими бічними кінцями. Зварювання здійснюють, встановлюючи контакт між двома частинами профільованих пластин і притискаючи їх одну до одної, потім фокусуючи лазерний промінь високої енергії на рівні границі поділу між зазначеними двома з'єднуваними частинами для їхнього нагрівання та розплавлення металу. При використанні лазерного променя велика кількість енергії фокусується на малій площі, що приводить на рівні границі поділу до локального розплавлювання двох частин, які знаходяться в контакті, і до дифузії матеріалу. Ця дифузія матеріалу забезпечує з'єднання між двома металевими частинами та появу герметичного звареного шва при охолодженні. Після одержання кожуха 6 спосіб відповідно до даного винаходу передбачає виконання отворів 7 шляхом вирізання за допомогою потужного лазерного променя в кожусі6. На фіг. 4 показано кілька отворів 7, вирізаних у зазначеному кожусі 6. 87562 6 Отвори 7 призначені для установки в них опорних підшипників 10 ріжучих дисків 8 косарки та проміжних привідних шестірень 12. Висока точність вирізання забезпечує точне припасування встановлюваних елементів і дозволяє одержати легко герметизований вузол. На останньому етапі кінці кожуха закривають за допомогою зварювання з'єднаних один з одним бічних бортиків 14. Зварювання цих бічних бортиків можна здійснювати традиційно із застосуванням присадного металу або за допомогою лазерного променя. На фіг. 5 у розрізі показаний картер відповідно до даного винаходу з ріжучими дисками 8, з'єднаними з осями 9, установленими в опорні підшипники 10, які кріплять на верхній пластині 1 картера стяжними гвинтами. На кінці кожної осі 9, що знаходиться в картері, установлюють привідну шестірню 11, яка зачіпається із проміжними шестірнями 12, установленими з можливістю обертання на опорах 13, нерухомо з'єднаних з верхньою 1 та нижньою 3 пластинами картера. Зазначені привідні шестірні 11 та 12 приводять в обертання всі диски 8 косильної балки. На рівні опорних підшипників 10 та опор 13 установлені прокладки, що забезпечують абсолютну герметичність картера, щоб не допускати втрат мастила та потрапляння в нього сторонніх тіл. Різні етапи способу дозволяють одержати істотний виграш у часі при виготовленні картера та складанні косильної балки косарки. Численні переваги способу, зокрема, швидкість, висока точність і гарна якість зварювання та різання лазером, забезпечують зниження собівартості картера, який одержаний з високою точністю та відрізняється підвищеною відтворюваністю. Об'єктом даного винаходу є також картер косильної балки дискової косарки, одержаний за допомогою з'єднання та зварювання верхньої профільованої пластини 1 і нижньої профільованої пластини 3 таким чином, щоб реалізувати кожух 6, у якому за допомогою лазерного променя вирізують отвори 7, призначені для установки опорних підшипників 10 дисків 8 та опор 13 проміжних привідних шестірень 12. Профільовані пластини 1 та 3 з'єднують за допомогою лазерного зварювання без застосування присадного металу. Кінці кожуха 6 закривають, з'єднуючи бічні бортики 14 шляхом зварювання або класичним способом із застосуванням присадного металу, або за допомогою лазерного променя. Можна передбачити різні варіанти виконання способу виготовлення картера косильної балки косарки, не виходячи при цьому за рамки винаходу. Зокрема, можна виконувати обрізання картера по довжині косильної балки косарки після виготовлення кожуха і навіть після вирізання отворів. Це значить, що для виготовлення кожуха можна використовувати більш чи менш великі профільовані частини, при цьому обрізання по довжині косильної балки косарки здійснюють на останньому етапі виготовлення безпосередньо перед закриванням кінців кожуха. 7 87562 Можна передбачити обрізання профільованих пластин перед з'єднанням кожуха, не виходячи за рамки винаходу, або, у варіанті, обрізання пластин, призначених для виготовлення профільованих пластин, перед профілюванням. Це різання кожуха картера, пластин або самих профільованих пластин можна виконувати тради Комп’ютерна верстка І. Скворцова 8 ційним способом або, краще, за допомогою різання лазерним променем. Слід враховувати, що даний винахід не обмежується описаними та представленими як приклади варіантами виконання і охоплює також всі технічні еквіваленти та їх комбінації. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHousing for mower culler bar of disk mower (variants), method for making thereof and disk mower

Автори англійськоюWalter Rene, Kirch Jacky

Назва патенту російськоюКартер косильной балки дисковой косилки (варианты), способ его изготовления и дисковая косилка

Автори російськоюВальтер Рене, Кирш Жаки

МПК / Мітки

МПК: A01D 34/00

Мітки: дискової, балки, косильної, косарка, дискова, виготовлення, спосіб, варіанти, картер, косарки

Код посилання

<a href="https://ua.patents.su/4-87562-karter-kosilno-balki-diskovo-kosarki-varianti-sposib-jjogo-vigotovlennya-ta-diskova-kosarka.html" target="_blank" rel="follow" title="База патентів України">Картер косильної балки дискової косарки (варіанти), спосіб його виготовлення та дискова косарка</a>

Попередній патент: Спосіб одержання заміщених біфенілів

Наступний патент: Спосіб теплопостачання

Випадковий патент: Пересувна рекламна установка