Теплообмінник

Номер патенту: 88091

Опубліковано: 10.09.2009

Автори: Савенко Дмитро Олександрович, Кругляченко Дмитро Анатолійович

Формула / Реферат

Теплообмінник, що містить набір оребрених труб, відбивальні елементи, установлені на оребрених трубах і закріплені за допомогою стяжок, а також підвідний і відвідний патрубки, який відрізняється тим, що він обладнаний кільцевими колекторами з ребрами і кришками, при цьому оребрені труби жорстко і щільно установлені всередині кільцевих колекторів в шаховому порядку по колу, а всередині кожної труби установлений турбулізатор, виконаний у вигляді спіралі, причому відношення діаметра дроту спіралі турбулізатора до діаметра внутрішнього каналу оребреної труби складає (0,04-0,15):1, а відношення кроку спіралі турбулізатора до діаметра внутрішнього каналу оребреної труби складає (0,5-2,5):1, окрім того, кільцеві колектори виконані з чавуну, оребрені труби - з міді, а відбивальні елементи і спіраль - з нержавіючої сталі.

Текст

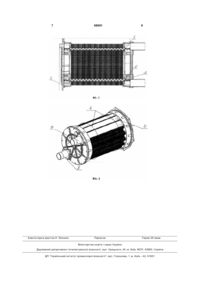

Теплообмінник, що містить набір оребрених труб, відбивальні елементи, установлені на ореб 3 Теплообмінник містить набір оребрених труб підключених до вхідного і вихідного водяних колекторів відповідно, а у верхній частині - колектор димових газів з вихідним отвором. Труби теплообмінника виконані з міді або мідно - нікелевого сплаву, а водяні колектори - із чавуну. Кожна труба теплообмінника забезпечена відбивними пластинами встановленими на його поверхні й скріпленими стяжками. У колекторі димових газів встановлений тягопереривник потоку димових газів. Конструкцію даного теплообмінника обрано прототипом. Прототип і винахід, що заявляються мають такі спільні ознаки: - набір оребрених труб; - підвідний патрубок; - відвідний патрубок (у прототипі ці деталі вказані як вхідний і вихідний колектори) - відбивальні пластини; - відбивальні пластини установлені на оребрених трубах; - відбивальні елементи закріплені на оребрених трубах стяжками. Але, вказаний теплообмінник має суттєві недоліки: По-перше наявність одного або максимум двох ходів теплоносія не дозволяють повною мірою відібрати теплову енергію від димових відвідних газів. По-друге, використання в теплообміннику плоскої форми разом з пальниками так званого «атмосферного» типу (тобто працюючих в умовах розрідження в камері згоряння) призводить до великої нерівномірності ефективності теплозйому на сусідніх ділянках пучка труб). По-третє, сполучення гладкої внутрішньої поверхні труби теплообмінника з наявністю окремих зон перегріву приводить до утворення накипу (випаданню осаду - каменю) і як наслідок до зниження ефективності роботи теплообмінника в цілому. В основу винаходу поставлено задачу розробити удосконалену конструкцію теплообмінника, в якій шляхом зміни конструкції теплообмінника, за рахунок введення спеціально розроблених кільцевих колекторів і турбулізаторів та підібраних співвідношень діаметрів дроту спіралі турбулізатора і внутрішнього каналу оребреної труби, а також відношення кроку спіралі турбулізатора до діаметру внутрішнього каналу оребреної труби забезпечити значне підвищення ефективності роботи теплообмінника. Поставлена задача вирішена циліндричним теплообмінником, що містить набір оребрених труб, відбивальні елементи, установлені на оребрених трубах і закріплені за допомогою стяжок, а також підвідний і відвідний патрубки, тим, що він додатково забезпечений кільцевими колекторами з ребрами і кришками, при цьому оребрені труби жорстко і щільно установлені всередині кільцевих колекторів в шаховому порядку по колу, а всередині кожної оребреної труби установлений турбулізатор, виконаний у вигляді спіралі, причому відношення діаметра дроту спіралі турбулізатора до діаметра внутрішнього каналу оребреної труби складає (0,04-0,15):1, а відношення кроку спіралі 88091 4 турбулізатора до діаметра внутрішнього каналу оребреної труби складає (0,5-2,5):1, окрім того кільцеві колектори виконані з чавуну, оребрені труби - з міді, а відбивальні елементи і спіраль - з неіржавіючої сталі. Значне підвищення ефективності роботи заявленого теплообмінника забезпечується низкою чинників. По-перше, за рахунок підвищення швидкостей потоку води. Необхідна швидкість потоку води забезпечується конструктивно кільцевими колекторами, які направляють воду у внутрішні порожнини мідних труб по послідовно - паралельній схемі. Висока швидкість потоку води через теплообмінник забезпечує винос твердих часток, що втримуються в теплоносії, за межі котла - знижує механічні відкладення в теплообміннику; утворення накипу й, як наслідок, збільшує період постійних характеристик котла протягом тривалого періоду експлуатації; дозволяє використовувати котли з теплоносієм, що має підвищену твердість або м'якість, електропровідність, лужність, високий вміст кисню: - звести до мінімуму витрати на хімводопідготовку. По-друге, конструкція колекторів забезпечує багаторазовий (8 ходів) рух теплоносія в зоні відбору тепла від димових газів, що дозволяє максимально відібрати від них теплову енергію. По-третє, застосування міді, яка має більш низький, чим сталь і чавун, електричний потенціал, як матеріал теплообмінника, робить його досить стійким до електричної корозії й дії конденсату димових газів. По-четверте, зниження соляних відкладів на поверхнях теплообміну за допомогою штучної турбулізації. Наявність турбулізаторів в 3-5 разів знижує соляні відклади на поверхнях труб при швидкості води в межах 0,1-1,5м/с, температурі 5090°С. Відкладення в трубах з турбулізаторами тим менше, чим більше характерні розміри турбулізаторів (висота діафрагм або глибина канавок), чим менше крок їхнього розміщення. Характерно, що при течії води підвищеної твердості (до 20мг екв/л) у трубах з діафрагмами за 100г роботи коефіцієнт теплообміну впав не більше ніж на 10%, а гідравлічний опір майже не змінився. Для гладкої труби за цей час коефіцієнт теплообміну впав на 30%, а опір виріс на 25%. Тому ефективність труб з турбулізаторами збільшується при наявності соляних відкладів. Соляні відклади усередині труб з турбулізаторами значно менше, ніж у гладких, і це дозволяє при використанні таких труб забезпечити стійку роботу теплообмінних апаратів без спеціальних заходів щодо очищення поверхонь. Застосування штучних турбулізаторів забезпечує зниження габаритів і металоємності (маси) цих пристроїв в 1,5-2 рази й більше в порівнянні з аналогічними пристроями, що випускаються серійно, при однаковій тепловій потужності й потужності на прокачування теплоносіїв, або приводить до збільшення ефективності роботи котла при збереженні основних конструктивних параметрів. 5 При виборі на практиці того або іншого методу інтенсифікації теплообміну доводиться враховувати не тільки ефективність самої турбулізуючої поверхні, але і її універсальність для однофазних і двофазних теплоносіїв, (тому що при роботі котла при максимальних навантаженнях процес конвективного теплообміну змінюється теплообміном при кипінні недогрітого теплоносія), технологічність виготовлення поверхні, технологічність складання теплообмінного апарату, міцнісні вимоги, забрудненість поверхні, особливості експлуатації й т.д. Інтенсифікація теплообміну при кипінні забезпечує не тільки ріст тепловіддачі, але й збільшення максимального теплового потоку при пузирчастому кипінні, а також збільшення відповідних критичних температурних напорів, тобто зрушення кривої кипіння в область більш високих температурних напорів і теплових потоків. Виходячи із зазначеного, запропоновано введення у внутрішню (рідинну) порожнину мідних ребристих теплообмінних труб турбулізатора у вигляді пружини з неіржавіючої сталі, термічно обробленої з відношенням діаметра дроту до діаметра внутрішнього каналу в діапазоні від 0,04 до 0,15 і відношення кроку діаметра внутрішнього каналу від 0,5 до 2,5. На кресленні зображена конструкція запропонованого теплообмінника (теплообмінного елемента), де: Фіг.1 - вигляд теплообмінника спереду без кришки колектора; Фіг.2 - вигляд фрагменту оребреної труби; Фіг.3 - вигляд теплообмінника в перерізі; Фіг.4 - зовнішній вигляд теплообмінника в зібраному стані (частина відбивачів не показана). Теплообмінник містить два чавунних кільцевих колектори 1, з ребрами 2 і кришками 3. В кільцевих колекторах 1 закріплені мідні оребрені труби 4, всередині кожної труби 4 розташований турбулізатор 5, виконаний у вигляді спіралі з неіржавіючої сталі. Мідні оребрені труби 4 розташовані в шаховому порядку по колу і на них розташовані відбивачі 6, виготовлені з неіржавіючої сталі. Відбивачі 6 закріплені на оребрених мідних трубах 4 за допомогою стяжок 7, виконаних у вигляді пружин. Відношення діаметра дроту спіралі турбулізатора 88091 6 5 до діаметра внутрішнього каналу оребреної труби 4 складає (0,04-0,15):1, а відношення кроку спіралі турбулізатора 5 до діаметра внутрішнього каналу оребреної труби 4 складає (0,5-2,5):1. Теплообмінник також забезпечений підвідним 8 та відвідним 9 патрубками для подання і відведення теплоносія, зокрема, води. Всередині теплообмінника утворена камера згоряння 10, в якій установлюють пальник, наприклад, вентиляторного типу з попереднім змішуванням повітря з паливом - природним газом (пальник на кресленні не показано). Працює теплообмінник наступним чином. Теплова енергія, що виділяється в об'ємі камери згоряння 10 в результаті згоряння попередньо підготовленої газо-повітряної суміші, нагріває димові гази, які перебувають у камері згоряння 10 під підвищеним тиском. Підвищений тиск димових газів дозволяє організувати рівномірне витікання нагрітих продуктів згоряння як у радіальному напрямку, так і по довжині оребрених труб 4 теплообмінника. Наявність відбивачів 6 на оребрених трубах 4 і шахове розташування оребрених труб 4 дозволяє не тільки вирівняти швидкість витікання димових газів у міжреберному просторі оребрених труб 4, але й додатково обігріти тильні частини оребрених труб 4 за рахунок повернення променистої складової. Теплоносій котловим насосом через підвідний патрубок 8 подається у вхідну частину кільцевого колектора 1, де потік розділяється на два паралельних і направляється в першу частину оребрених труб 4. У протилежно розташованій частині кільцевого колектора 1 теплоносій розвертається й знову направляється в зону нагрівання. Створення багатоходової схеми руху теплоносія призводить до підвищення гідравлічного опору теплообмінника, як наслідок - до підвищення тиску теплоносія усередині рідинного контуру, до підвищення температури кипіння, до підвищення недогріву теплоносія до температури кипіння й, відповідно, до інтенсифікації теплопередачі. Максимально прогрітий теплоносій надходить у вихідну частину кільцевого колектора 1 й через відвідний патрубок 9 подається в систему опалення. 7 Комп’ютерна верстка Н. Лиcенко 88091 8 Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat exchanger

Автори англійськоюKruhliachenko Dmytro Anatoliiovych, Savenko Dmytro Oleksandrovych

Назва патенту російськоюТеплообменник

Автори російськоюКругляченко Дмитрий Анатольевич, Савенко Дмитрий Александрович

МПК / Мітки

Мітки: теплообмінник

Код посилання

<a href="https://ua.patents.su/4-88091-teploobminnik.html" target="_blank" rel="follow" title="База патентів України">Теплообмінник</a>

Попередній патент: Спосіб виявлення нафтогазоперспективних ділянок на морському шельфі

Наступний патент: Робоче колесо поворотно-лопатевої гідромашини

Випадковий патент: Привід круглов'язальної машини