Засіб виплавки марганцевих феросплавів

Номер патенту: 9198

Опубліковано: 30.09.1996

Автори: Овчарук Анатолій Миколайович, Гріншпунт Олександр Григорович, Чумаков Адольф Анатолієвич, Рогачов Іван Павлович, Кашкуль Володимир Вікторович, Мироненко Павло Федорович, Ганцеровський Олег Георгійович

Формула / Реферат

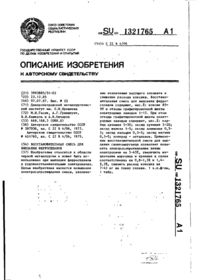

Способ выплавки марганцевых ферросплавов, включающий нагрев шихты, содержащей мар-ганцеворуднОе сырье и восстановитель, загрузку шихты в электропечь и плавку, отличающийся тем, что, с целью повышения извлечения марганца, снижения фосфора в сплаве и удельного расхода электроэнергии за счет повышения электросопротивления шихты, в качестве восстановителя при нагреве шихты используют смесь карбида кремния с углеродом в количестве, обеспечивающем отношение в шихте карбида кремния к марганцу 0,01-0,15, при этом нагрев шихты осуществляют со скоростью 100-200°С/мин до 800°С, а затем и со скоростью 30-75°С/мин до температуры размягчения марганцеворудного сырья, а плавку ферросплавов производят при остаточном содержании карбида кремния и углерода в шихте 0,1-3,0% соответственно.

Текст

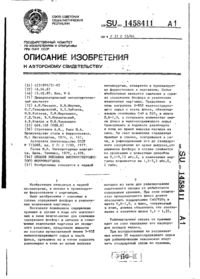

Изобретение относится к чёрной металлургии, в частности к подготовке марганцеворудного сырья и выплавке ферросплавов. Целью изобретения является повышение извлечения марганца, снижение содержания фосфора в сплаве и удельного расхода электроэнергии за счет повышения электро Изобретение относится к черной металлургии, в частности к подготовке марганцеворудного сырья и выплавке ферросплавов. Целью изобретения является повышение извлечения марганца, снижение содержания фосфора в сплаве и удельного расхода электроэнергии за счет повышения электросопротивления шихты. Предлагаемый способ выплавки марганцевых ферросплавов включяет наг сопротивления шихты. Способ выплавки марганцевых ферросплавов включает нагрев шихты, содержащей марганцево* рудное сырье и восстановитель, загрузку шихты в электропечь и плавку. В качестве восстановителя при нагреве шихты используют карбиды кремния с углеродом в количестве, обеспечивающем отношение в шихте карбида кремния к марганцу 0,01-0,15. Нагрев шихты осуществляют со скоростью 100200 С/мин до температуры 800°С и со скоростью 30-75аС/мин до температуры размягчения марганцеворудного сырья„ Выплавку ферросплавов производят при остаточном содержании 0^1 — 3s 0% карбида кремния и 0,1-3,0% углерода в шихте. Использование способа позволяет уменьшить содержание фосфора в сплаве на 2-9%, снизить удельный расход электроэнергии на выплавку сплава на 40-80 кВт ч/т, увеличить извлечение марганца в сплав на 0,4-4,0% и повысить электросопротивление шихты, 1 табл. рев шихты, содержащей марганцеворудное сырье, восстановитель, загрузку шихты в электропечь и плавку, при этом в качестве восстановителя при нагреве шихты используют смесь карбида кремния с углеродом в количестве , обеспечивающем отношение в шихте карбида кремния к марганцу 0,010,15, нагрев шихты осуществляют со скоростью 100-200°С/мин до 800°С и со скоростью 30-75йС/мин до температуры размягчения марганецсодержаще ел со 1534086 Использование обожженного марганпевого сырья с остаточным содержанием карбида кремния и углерода является перспективным направлением развития технологии получения марганцевых сплавов. Остаточный карбид кремния и углерода, имеющие плотный контакт с оксидами марганца, являются более ^ активными восстановителями, способствуют восстановлению элементов еще в верхних горизонтах печи. Наличие остаточного карбида кремния и углерода в марганцевом сырье дает возможность ^ повысить рабочее напряжение и уменьшить расход электроэнергии за счет повышения cos^. Увеличение удельного электросопротивления шихтовых материалов за счет остаточного содержания карбида кремния обуславливает глубоВ смеси карбида кремния с углеро- ^п кую посадку электродов, следовательдом карбид кремния и углерод распрено, позволяет уменьшить потери марделены в элементарных объемах равноганца испарением. мерно и обеспечивают значительное увеличение скорости восстановительных Установлено, что повышается скореакций, повышают активное сопротив- 25 рость восстановления окиси марганца леиие ванны печи и улучшают другие остаточным содержанием карбида кремтехнико-экономические показатели. ния и углерода, причем, если скорость восстановления обычным восстановитеВ предлагаемом способе выплавки лем быстро падает с ростом темперамарганцевых ферросплавов карбид кремтуры, то остаточный карбид кремния / ния взаимодействует с находящимся в 30 и углерод активно взаимодействуют с непосредственном соприкосновении ококислами и в дальнейшем. сидами. Кремний и марганец переходят в сплав по реакции Таким образом, использование марганцевого сырья с остаточным содерmMnO + nSiC жанием карбида кремния и углерода Mn Si CO 35 открывает в электрометаллургии март ганца новые дополнительные возможВ результате этого сокращается ности. кратность шлака и, как следствие, уменьшаются потери марганца и кремния Отношение SiC/Mn при использовании с окислами шлака. предлагаемого способа должно находить ся в пределах 0,01-0,15. При недосНаряду с этик преимуществом спотаточном количестве SiC(SiC/Mn С соба является уменьшение выхода СО ^•0.01) улет восстановленного фосфоиз зоны реакции, что позволяет повыра не значителен. Избыточное количестсить содержание фосфора в отходящих во SiC(SiC/Mn > 0 , 1 5 ) в шихте привогазах, на восстановление 1 моля С а э ( Р О 4 ) ^ карбидом кремния требуется 45 дят к разубоживаниго концентрата по марганцу. Вследствие этого степень затратить 652.0, а углеродом 1377 кДж дефосфорации концентрата уменьшается. тепла. Все компоненты, входящие в состав Наилучшие технико-экономические углекарбидной смеси, являются полезпоказатели процесса выплавки силикоными при выплавке марганцевых спламарганца достигаются при остаточном вов, так как повышают электросопросодержании 0,1-3,0% SiC в марганцевотивление шихты и улучшают термодинарудном сырье и 0,1-3,0% углерода. мические и кинетические условия При снижении количества остаточного восстановления марганца. карбида кремния в марганцеворудном 55 сырье (ниже 0,1 мас.%) не достигается необходимого повышения электроКремний и углерод карбида кремния сопротивления шихты, нет снижения принимают участие в восстановлении •удельного расхода электроэнергии, окислов марганца. го сырья, а выплавку Аерроспиавов производят при остаточном содержании 0,1-3,0% карбида кремния и 0,1-3,0% углерода в шихте. Физико-химическая сущность предлагаемого способа выплавки марганцевых Ферросплавов заключается в следующем. При нагреве (обжиге) марганцевой руды в присутствии смеси карбида кремния с углеродом карбид кремния, металлический кремний, кремнезем и углерод играют роль реагента» вытесняющего фосЛор из марганцевого сырья. Причем десЬосфорация протекает в твердофазном состоянии без образования жидкой сЬазы (металлической или оксидной). 1534OR6 так как не имеется возможности повыпературы размягчения марганцевого концентрата. сить рабочее напряжение и увеличить В полученном агломерате и концентУвеличение количества остаточного р а т е , обоженном с карбидоугольной карбида кремния (выше 3,0 ма.с.%) смесью, определяют Р и Мп. приводит к повышению до недопустимой Степень дефосфорации концентрата величины содержания кремния в сплаве, рассчитывают по формуле который в некоторых марганцевых сплавах ограничен. P/Mn 10 к - та. 100%. = 1 При снижении количества остаточР/Мп W C X К - Т И ного углерода в марганцевом сырье после термообработки совместно с Результаты испытаний представлекарбидоугольной смесью (ниже ны в таблице. 0,1 мае.%) не наблюдается заметного Агломерат и обоженный концентрат 15 улучшения протекания процессов восиспользуют для выплавки силикомарстановления марганца, не происходит ганца в электропечи 160 кВА. увеличения степени извлечения марКак свидетельствуют результаты ганца. испытаний ( т а б л и ц а ) , при выплавке по Увеличение содержания остаточного углерода в марганцеворудної^ сырье (выше 30 мае.%) способствует повышению электрической проводимости шихты, что обусловливает ухудшение технико-экономических показателей процесса выплавки сплава. Процесс дефосфорации марганцеворудного сырья начинает активно протекать после 800 С. При этом скорость подъема температур для более полного протекания процесса дефосфорации должна быть в пределах ЗО-75°С. В этой связи скорость подъема температуры до 800 С, когда еще не протекает процесс дефосфорации шихты, составляет 100-200аС/мин и определяется возможностью обжигаемого агрегата. Скорость подъема температур после 800°С менее 30°С/мин нецелесообразна , так как снижается производительность процесса без пропорционального увеличения при этом дефосфорации. При подъеме температур после 800°С со скоростью более 75°С/мин процесс дефосфорации протекает неполностью. В идентичных условиях опробовывают предлагаемый и известный способы. Карбонатный концентрат, содержащий, мае. %: Мп 28,1; SiO a 16,7; Fe 2,0; CaO 18.4; MgO 3,3' P 0.197; P/Mn 0,00701, смешивают с карбидоугольной смесью и подвергают ее агломерации (вариант 1, известный способ) , а во второй серии опытов ту же смесь нагревают в электропечи до 800 С со скоростью 150°С в мин и далее со скоростью 50°С в мин до тем 25 30 35 40 варианту 3-5 наблюдается наиболее стабильный электрический режим, электроды " с и д я т " в печи глубоко, расплав выходит л е г к о , легкоподвижен t При испытаниях известного варианта и запредельных значениях соотношений SiC/Mn наблюдается некоторое расстройство технологического процесса выплавки. Расплав в печи в я з кий, электроды " с и д я т " высоко, к о лошник печи з результате этого спек а е т с я , ухудшаются все технико-экономические показатели. Таким образок, использование предлагаемого способа выплавки марганцевых ферросплавов позволяет снизить содержание фосфора в с п л а в е , повысить электросопротивление шихты и извлечение марганца. Кроме то го, из обре те ниё по зволяе т эффективно утилизировать отходы электродных и абразивных заводов. Ф о р м у л а и з о б р е т е н и я Способ выплавки марганцевых ферросплавов, включающий нагрев шихты, содержащей марганцеворудное сырье и восстановитель, загрузку шихты в электропечь и плавку, о т л и ч а ю щ и й с я тем, ч т о , с цепью повыше50 ния извлечения марганца, снижения фосфора в сплаве и удельного расхода электроэнергии за счет повышения электросопротивления шихты, в качестве восстановителя при нагреве шихты 55 используют смесь карбида кремния с углеродом в количестве, обеспечивающем отношение в шихте карбида кремния к марганцу 0 , 0 1 - 0 , 1 5 , при этом 45 1534086 сырья, а плавку Ферросплавов производят при остаточном содержании карбида кремния и углерода в шихте 0 , 1 3,0% соответственно. нагрев шихты осуществляют со скоростью 100-200°С/мин до 800°С, а затем и со скоростью 30~75°С/мпн до температуры размягчения марганцеворудного Параметры способа Вариант 1 известный Отношение SiC/Mn в шихтеСкорость нагрева шихтовых материалов до температуры 800° С от 800°С до температуры размягчения Остаточное содержание в обоженной шихте, %: 8 2 0,009 4 3 6 5 0,01 ' 0,08 0,15 0,16'~ 210 95 100 150 200 205 210 25 75 50 30 100 0,09 0,09 0,1 0,1 1,55 1,55 3,00 3,0 3,1 3,1 44,1 0,23 45,2 0,24 45,3 0,23 45,1 0,21 43,7 0у20 42 t 8 0,23 25,5 24,2 27,5 33,5 * 34,7 23,4 о 0,350 0,410 SiC углерода Содержание в обоженной шихте, %: Мп Р Степень дефосфорации концентрата, % Содержание фосфора в силокомаргачде, % Удельный расход электроэнергии, кВт ч/т 0,40 0,410 0,380 0,350 4220 4218 4180 4050 4036 4345 шихты, 0м-10~ 5 Извлечение марганца»% 0,78 73,2 0,79 72,8 0,92 73,6 1,26 75,8 1,42 11 Л 1,46 72,1 Редактор Н.Гунько Составитель К.Сорокин Техред М.Дидык Корректор Т.Малец Заказ 23 Тираж 480 Подписное В И П Государственного комитета по изобретениям и открытиям при 1КНТ СССР Н ИИ 1П035, Москва, Ж-3 5, Раушская наб,г д . 4/5 Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for smelting manganese ferroalloys

Автори англійськоюRohachov Ivan Pavlovych, Hrinshpunt Oleksandr Hryhorovych, Ovacharuk Anatolii Mykolaiovych, Kashkul Volodymyr Viktorovych, Mironenko Pavlo Fedorovych, Hantserovskyi Oleh Heorhiiovych, Chumakov Adolf Anatolievych

Назва патенту російськоюСпособ выплавки марганцевых ферросплавов

Автори російськоюРогачов Иван Павлович, Гриншпунт Александр Григорьевич, Овчарук Анатолий Николаевич, Кашкуль Владимир Викторович, Мироненко Павел Федорович, Ганцеровский Олег Георгиевич, Чумаков Адольф Анатольевич

МПК / Мітки

МПК: C22C 33/04

Мітки: марганцевих, засіб, виплавки, феросплавів

Код посилання

<a href="https://ua.patents.su/4-9198-zasib-viplavki-margancevikh-ferosplaviv.html" target="_blank" rel="follow" title="База патентів України">Засіб виплавки марганцевих феросплавів</a>

Попередній патент: Пристрій автоматичного управління гідродинамічним режимом в апаратах з шнековими транспортуючими органами

Наступний патент: Спосіб автоматичного підтримання безперервного протитоку у похилих шнекових дифузійних апаратах

Випадковий патент: Похідні антраніламіду, пестицидна композиція на їх основі та проміжні сполуки