Пристрій для проведення плазмохімічних процесів

Номер патенту: 92267

Опубліковано: 11.10.2010

Автори: Кравченко Олександр Васильович, Кублановський Валерій Семенович, Півоваров Олександр Андрійович, Пустовойтенко Валерій Павлович, Стусь Віктор Петрович

Формула / Реферат

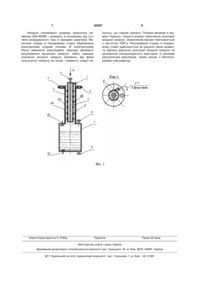

1. Пристрій для проведення плазмохімічних процесів, який включає камеру, обмежену вертикальним корпусом (1), який є електродом мінусової полярності, внутрішня поверхня якого покривається в процесі роботи плівкою рідини, яку обробляють, (10), встановлений в середині камери стержневий протиелектрод (2) у вигляді секції електродів плюсового потенціалу (3), протилежного щодо циліндричного корпусу, який відрізняється тим, що секція електродів містить вузол охолодження електродів по типу стакан в стакані, патрубок вводу (6) і виводу (7) охолоджувального агента, електроди секції (3), виконані з вольфраму і мають кільцеву форму, як охолоджувальний агент використано трансформаторну олію, пристрій містить також накопичувальний бак (5) з встановленими в ньому датчиком (11) верхнього рівня рідини і датчиком (12) нижнього рівня рідини для сигналізації наявності максимального і мінімального рівня рідини в ємності, у верхній частині бака розташовано патрубок (8) для з'єднання з трубопроводом вакуумного насоса, а у нижній його частині розташовано патрубок (9) для виведення рідини, яку оброблено контактною нерівноважною низькотемпературною плазмою.

2. Пристрій за п. 1, який відрізняється тим, що має форсунки в кількості 8 штук, які встановлені рівномірно по зовнішньому колу корпусу у верхній його частині тангенціально внутрішній поверхні циліндричного корпусу під кутом 15° щодо горизонтального перерізу, для формування по внутрішній поверхні турбулентного потоку рідини товщиною 0,4-0,7 мм.

3. Пристрій за п. 1, який відрізняється тим, що електроди плюсового потенціалу встановлені щодо внутрішньої поверхні циліндричного корпусу і відповідно щодо потоку плівкового шару рідини, яку обробляють, на відстані 8-10 мм.

Текст

1. Пристрій для проведення плазмохімічних процесів, який включає камеру, обмежену вертикальним корпусом (1), який є електродом мінусової полярності, внутрішня поверхня якого покривається в процесі роботи плівкою рідини, яку обробляють, (10), встановлений в середині камери стержневий протиелектрод (2) у вигляді секції електродів плюсового потенціалу (3), протилежно C2 2 (19) 1 3 Півоваров О.Α., Тищенко Г.П. Номер заявки а200611694, дата подання заявки 06.11.2006, Бюл. №21, 25.12.2007), який включає камеру, обмежену корпусом, з розміщеними в ньому електродами, патрубками введення і виведення рідини, яку обробляють. Пристрій включає горизонтальний або нахилений корпус камери, який є анодом, для обробки рідину проточному режимі при дії на неї контактної нерівноважної низькотемпературної плазми та додатково оснащений кришкою, реакційний канал з діелектричними накладками, сорочку для забезпечення ізотермічних умов у реакційному просторі, приймальну ємність з демпферомпіногасником, переливний поріг, датчик наявності рідини в реакційному каналі і охолоджувані в газовій фазі катоди. Катоди розміщені в газовій фазі уздовж реакційного каналу і розташовані на кришці і виконані у формі сферичного конуса, вершина якого спрямована перпендикулярно до поверхні рідини, яку обробляють, а зовні забезпечені радіаторами охолодження. Пристрій має також підіймальний механізм і шарнір, який забезпечує нахил корпусу, за допомогою якого встановлюють товщину шару рідини, яку обробляють та демпфер піногасник, який виконано у вигляді перфорованого циліндричного стакану. Недоліками зазначеного пристрою є: - складність конструкції, обумовлену використанням значної кількості анодів над шаром рідини у газовому просторі, які змонтовано у кришці реактору, кількість анодів може складати більш ніж 120 в залежності від кількості реакційних каналів та продуктивності реактора; - складність підводу електричного живлення до анодів, бо на кожний з них має бути подано окремо електричний потенціал; - складність забезпечення ефективного охолодження анодів з використанням повітряного потоку, який обдуває радіатори (алюмінієві або мідні), що розташовані з зовнішньої сторони кришки реактора з метою зняття теплового навантаження на вольфрамові аноди, які запресовані в мідні гільзи; - складність конструкції аноду, який складається з вольфрамових електродів, запресованих у мідні гільзи, які герметично стикуються з кришкою реактора з метою підтримання відповідного розрядження (тиску нижче атмосферного) в реакційному просторі, та повітряними радіаторами над ними; - наявність додаткових механізмів, як то підіймальний механізм і шарнір, які забезпечують нахил корпусу, і за допомогою яких встановлюють технологічно корисну товщину шару рідини, яку обробляють; - наявність додаткового пристрою, як то демпфер-піногасник, який виконано у вигляді перфорованого циліндричного стакану; - складність ізоляційної системи між корпусом камери, як катоду і великою кількістю анодів; - технологічні обмеження продуктивності реактору в наслідок ускладненої конструкції системи корпус камери (катод) - аноди та розмірів каналів. Найбільш близьким за технічною суттю і результатом, що досягається, є пристрій для прове 92267 4 дення плазмохімічних процесів шляхом обробки стічних вод електричним розрядом, який утворюється над шаром рідини за допомогою електродів, один з яких розташовано в рідині, а другий в газовій фазі (Патент Российской Федерации №2043969 Способ очистки сточных вод и устройство для его осуществления / Пархоменко В.Д., Пивоваров Α.Α., Кравченко А.В., Куксенко А.Н., Терехов Б.И., Барский В.Д. Заявка №4783175/26, 16.01.90, Бюл. №26, 20.09.95). Пристрій включає циліндричний корпус, з зовнішньої сторони якого розташовані охолоджувальна сорочка і електромагнітна система, а внутрішня сторона складається із блоку кільцевих електродів і стержневого протиелектроду, останній виконано у вигляді набору дисків, що встановлені у площині кільцевих електродів, а над кожною парою електродпротиелектрод розташовано запобіжний екран, причому у верхній частині корпусу додатково встановлено елемент з S-подібним зазором, який виготовлено з нерухомої основи і рухомої шайби. Електромагнітна система представляє собою набір магнітів, які розташовані в площині кожної пари електрод-протиелектрод. Недоліком такого пристрою є: - складність регулювання технологічно раціональної товщини плівки рідини, що обробляється плазмовим розрядом, яке досягається шляхом зупинення роботи реактора та зміни положення рухомої шайби відносно нерухомої основи; - складність охолодження стержневого електроду в процесі роботи реактору, бо для його охолодження потрібно використання не електропровідного холодоагенту, про який саме не згадується в опису прототипу; - наявність запобіжних екранів, що ускладнює конструкцію реактора; - наявність електромагнітної системи у вигляді набору магнітів, які розташовані в площині кожної пари електрод-протиелектрод, що потребує додаткового електроживлення та збільшує питомі витрати електроенергії на плазмову обробку рідини. В основу винаходу поставлено задачу створення пристрою, що забезпечує проведення широкого спектру технологічних процесів у різних виробництвах з використанням нерівноважної контактної плазми. Поставлена задача досягається тим, що пристрій для проведення плазмохімічних процесів (Фіг.1) складається з вертикально розташованого циліндричного корпусу 1, внутрішня поверхня якого покривається в процесі роботи плівкою рідини, яку обробляють, 10, і виконана з хімічно стійкого матеріалу. Цей циліндричний корпус є електродом мінусової полярності і заземлений в установці. Всередині корпусу встановлено стержневий протиелектрод 2 у вигляді секції електродів 3 протилежного плюсового потенціалу щодо циліндричного корпусу, яка у процесі роботи реактора знаходиться у газовому середовищі. Секція електродів разом із циліндричним покритим рідиною корпусом створює ряд плазмових об'ємних розрядних зон у реакторі. Секція електродів містить вузол охолодження електродів по типу стакан в стакані, патрубок вводу 6 і виводу 7 охолоджувального агента. У якості охолоджувального аген 5 та використовують трансформаторну мінеральну олію, яка не є провідником електричного струму, тобто є діелектриком. Реактор має форсунки 4 для подачі і формування потоку оброблюваної рідини. Форсунки в кількості 8 шт. встановлено рівномірно по зовнішньому колу реактора у верхній його частині тангенціально внутрішньої поверхні циліндричного корпусу під кутом 15° щодо горизонтального перетину. За допомогою форсунок досягається автоматичне регулювання продуктивності оброблюваної рідини за умови формування по внутрішній поверхні труби турбулентного потоку рідини товщиною 0,4-0,7мм. Електроди виконані з вольфраму і мають кільцеподібну форму. Вони містять канали для охолодження їх трансформаторною олією. Ці канали з'єднані з контуром охолодження електродів. Секція електродів реактора складається з декількох електродних елементів (для обробки великих обсягів рідин, що містять велику кількість забруднень, передбачена активна електродна поверхня великої площі). Електроди плюсового потенціалу встановлені щодо внутрішньої поверхні циліндричного корпусу на відстані 810мм. Циліндричний корпус, що є електродом з мінусовим потенціалом, і електроди, які розташовано в газовому середовищі з'єднані окремими провідниками із блоком електроживлення. Електроди гальванічно розв'язані між циліндричним корпусом реактора, а також між собою діелектриком. Накопичувальний бак 5 ємністю 20л виготовлено з хімічно стійкого матеріалу і містить датчик 11 верхнього рівня рідини і датчик 12 нижнього рівня рідини, які сигналізують про наявність максимального і мінімального рівня рідини в ємності. Патрубок 8, який розміщено на накопичувальному баці служить для з'єднання з трубопроводом вакуумного насосу. Вивід рідини, яку оброблено контактною плазмою, проводять через патрубок 9. Пристрій працює у такий спосіб. У робочому просторі реактора створюють розрядження, яке постійно підтримують в процесі роботи пристрою на рівні значення, при якому не настає процес природного кипіння рідини при сталій температурі рідини в реакторі. Рідину, яку оброблюють, в проточному режимі подають за допомогою форсунок 4 тангенціально внутрішньої поверхні циліндричного корпусу, при цьому формується плівковий шар рідини. Форсунки також забезпечують витрати рідини, яку обробляють. Нерівноважна плазма контактує з плівковим шаром рідини і створюється за допомогою електродів, на які подають необхідні напругу та струм, при цьому електрод (катод), який є корпусом 1 реактора, знаходиться під шаром рідини, яку сформовано у вигляді плівкового шару з турбулентним режимом руху по вертикальній внутрішній поверхні корпусу реактора, а секція електродів 3 (аноди) розташовані в газовій фазі. Електроди 3 розташовані в зоні реакційного каналу на відстані 8-10мм від поверхні рідини, яку оброблюють. Формування розряду забезпечується високою напругою при малих струменях, обробка рідини забезпечується робочим струмом при більш низьких напругах. У зоні дії розрядів знаходиться поверхня рідини в 92267 6 реакційному каналі. Пройшовши реакційну зону першого електрода, який знаходиться в газовій фазі, рідина, яку оброблюють, попадає під дію другого електрода і так далі. Кількість електродів у просторі реакційного каналу вибирається за умови необхідного часу контакту плазмового розряду з рідиною, завдяки чому забезпечується досягнення заданої ефективності обробки рідини і її продуктивності. Форма конфігурації електродів дозволяє стабілізувати плазмовий розряд. Спочатку в реактор 1 подають чисту воду, термін подачі 10с. За допомогою форсунок 4 на внутрішній поверхні корпусу 1 формують турбулентний потік рідини товщиною 0,4-0,7мм. Після формування плівкового шару рідини, замість чистої води подають рідину, яку обробляють. Оброблена контактною нерівноважною низькотемпературною плазмою рідина виводиться з реактора через патрубок у приймальну ємність. За рахунок забезпечення розвинутого плівкового шару рідини, яка рухається по внутрішній поверхні корпусу 1 з достатньо високою швидкістю під дією відцентрових і гравітаційних сил досягається технологічно обміркована продуктивність пристрою та оптимальний час перебування рідини в зоні дії плазмового розряду з метою досягнення кінцевих заданих параметрів для рідини на виході з реактору. По досягненню рідиною границі дії датчика верхнього рівня 11 у накопичувальному баці 5 автоматично відкривається клапан на вихідному патрубку і оброблена рідина виходить за межі баку. По досягненню рідиною границі дії датчика нижнього рівня 12 у накопичувальному баці 5, автоматично закривають вихідний клапан і вивід рідини, яку оброблено, припиняється. Подібні цикли повторюються автоматично на протязі роботи реактору. По завершенню обробки рідини (задають часом, чи кількістю оброблюваної рідини, або мірою її повної обробки) виключають електроживлення і закривають усі клапани. Установка знаходиться в стані готовності до подальшої роботи. Реактор може робити в режимі з рециклом рідини, яку обробляють. Для створення плазми в реакторі застосовано електричний блок живлення з параметрами: вхідна напруга - перемінна, однофазна, 50Гц, 220В або 60Гц, 110В; вихідна напруга - постійна, пульсуюча, регульована в межах 400-600В; струмове навантаження - максимальне значення 2,0А. Додатково до аноду реактора відносно катоду підключено пристрій підпалу, що формує імпульси амплітудою до 8,0-10,0кВ при тривалості від 1,0 до 1,5мс. Імпульси підпалу жорстко синхронізовані з фазою пульсуючої напруги. У момент формування імпульсу підпалу відбувається пробій вакуумного проміжку між електродами реактора, опір проміжку різко знижується в результаті чого починає текти анодний струм, який створює об'ємний кільцевий плазмовий розряд над поверхнею рідини, яку обробляють. З метою забезпечення ізотермічних умов процесу хімічного перетворення в рідині, яку обробляють, секцію електродів 3 охолоджують за допомогою трансформаторної олії, яка є діелектриком і сприяє недопущенню перегріву вольфрамових електродів і секції в цілому. 7 92267 Напруга плазмового розряду практично незмінна (400-600В) і залежить в основному від ступеня розрідженості газу в середині реактора, Величина струму в плазмовому стовпі обумовлена електричним опором плазми. В електричному блоці живлення реалізовано принцип фазового регулювання величини напруги, тобто середнє значення анодної напруги залежить від фази пульсуючої напруги на аноді і моменту подачі ім Комп’ютерна верстка О. Рябко 8 пульсу, що сприяє підпалу. Плазма виникає в момент підпалу і гасне в момент закінчення пульсації анодної напруги. Зазначений процес повторюється з частотою 100Гц. Регулювання струму в плазмовому стовпі здійснюється за рахунок зміни моменту підпалу відносно пульсації анодної напруги за допомогою синхронізуючого пристрою, а силовим регулюючим пристроєм, таким чином, є безпосередньо сам реактор. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюThe device for performing plasma chemical processes

Автори англійськоюKravchenko Oleksandr Vasyliovych, Kublanovskyi Valerii Semenovych, Pivovarov Oleksandr Andriiovych, Pustovoitenko Valerii Pavlovych, Stus Viktor Petrovych

Назва патенту російськоюУстройство для проведения плазмохимических процессов

Автори російськоюКравченко Александр Васильевич, Кублановський Валерий Семенович, Пивоваров Александр Андреевич, Пустовойтенко Валерий Павлович, Стусь Виктор Петрович

МПК / Мітки

МПК: B01D 53/00, B01J 19/08, C02F 1/46, H05H 1/00

Мітки: процесів, проведення, плазмохімічних, пристрій

Код посилання

<a href="https://ua.patents.su/4-92267-pristrijj-dlya-provedennya-plazmokhimichnikh-procesiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для проведення плазмохімічних процесів</a>

Попередній патент: Спосіб і пристрій для виробництва кондитерського виробу з декількох компонентів

Наступний патент: Бурове алмазне долото

Випадковий патент: Спосіб ліофілізації молозива корів