Пристрій для контролю стану технологічної металообробної системи

Номер патенту: 92987

Опубліковано: 10.09.2014

Автори: Нагорний Володимир В'ячеславович, Залога Вільям Олександрович

Формула / Реферат

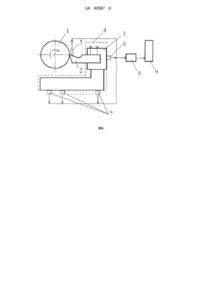

Пристрій для контролю стану технологічної металообробної системи, що містить різець, установлений в різцетримачі, аналого-цифровий перетворювач (АЦП) і комп'ютер, який відрізняється тим, що додатково введені мікрофон, розміщений у безпосередній близькості від зони різання, і датчики вібрації, які встановлені в віброактивних точках верстата і на різцетримачі, причому датчик на різцетримачі встановлений перпендикулярно до поздовжньої осі оброблюваної деталі, а вихід мікрофона і виходи датчиків вібрації з'єднані з входом АЦП, вихід якого з'єднаний з комп'ютером.

Текст

Реферат: UA 92987 U UA 92987 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудування і може бути використана для контролю технічного стану технологічної металообробної системи. Відомо технічне рішення пристрою обробки деталей на обладнанні з ЧПК, яке містить деталь, різець, різцеутримувач, датчик сили різання, операційний підсилювач, резистор, комутатор, мікроконтролер, комп'ютер і прилад видалення пилу і стружки (патент РФ № 2309034, кл. В23Q11/02, 2006). Недолік цього пристрою полягає в тому, що при обробці деталі відбувається нагрів різця і оброблюваної поверхні, внаслідок чого з'являються шорсткості і нерівності на поверхні деталі. Найбільш близьке технічне рішення до пропонованого є пристрій управління точністю обробки деталей, який містить деталь, різець, різцетримач, датчик сили різання і виконавчі механізми ЧПК, операційний підсилювач, резистор, мікроконтролер, комп'ютер і аналогоцифровий перетворювач (патент РФ № 2379169, кл. В23Q15/00, 2006). Недолік цього пристрою полягає в тому, що пристрій контролює тільки один параметр - силу різання, а інші впливи, що діють на технологічну систему: верстат, інструмент, деталь не контролюються, за рахунок цього знижується надійність технологічної системі, і в наслідок чого з великою ймовірністю можлива поломка інструменту, аварія верстата та брак деталі. Технічний результат - розширення функціональних можливостей пристрою, що дозволяє безпосередньо в процесі різання визначати фактичне значення стійкості різця, залишковий ресурс верстата та параметр шорсткості поверхні деталі, що в сукупності істотно підвищує надійність функціонування технологічної системи, виключаючи тим самим непередбачений брак деталі, поломку інструмента і аварію верстата. Зазначений технічний результат досягається тим, що у пристрій для контролю стану технологічної металообробної системи, що містить різець, установлений в різцетримачі, аналого-цифровий перетворювач (АЦП) і комп'ютер, згідно з корисною моделлю додатково введені мікрофон, розміщений у безпосередній близькості від зони різання, і датчики вібрації, які встановлені в віброактивних точках верстата і на різцетримачі, причому датчик на різцетримачі встановлений перпендикулярно до поздовжньої осі оброблюваної деталі, а вихід мікрофона і виходи датчиків вібрації з'єднанні з входом АЦП, вихід якого з'єднаний з комп'ютером. Виконання пристрою для контролю стану технологічної металообробної системи з усіма суттєвими ознаками, включаючи відмінні, дозволяє розширити функціональні можливості контролю параметрів стану технологічної металообробної системи для знаходження фактичного значення стійкості різця, залишкового ресурсу верстата та параметра шорсткості поверхні деталі за рахунок контролю звукового сигналу, який генерується процесом різання і контролю вібраційних сигналів, які характеризують механічні коливання різцеутримувача і верстата та їх подальшої комп'ютерної обробки, що забезпечить підвищення надійності функціонування системи, виключаючи тим самим непередбачене: брак деталі, поломку інструмента і аварію верстата. Суть пристрою пояснюється кресленнями. На кресленні наведена принципова схема пристрою. Пристрій для контролю стану технологічної металообробної системи містить деталь 1, різець 2, різцетримач 3, верстат 4, мікрофон 5, датчики вібрації 6 і 7, аналого-цифровий перетворювач (АЦП) 8, комп'ютер 9. Зв'язки в пристрої розташовані в наступному порядку: різець 2, закріплений в різцетримач 3, на якому розміщується датчик вібрації 6 перпендикулярно поздовжньої осі деталі 1. Вихід мікрофона 5, вихід датчика вібрації 6 і виходи датчиків вібрації 7, які встановлені у віброактивних точках верстата 4, з'єднані з входом АЦП 8, вихід якого з'єднаний з комп'ютером 9. Пристрій для контролю стану технологічної металообробної системи функціонує наступним чином. При проходженні різця 2, встановленого в різцетримачі 3, по поверхні деталі 1 генерується звуковий сигнал. Параметром цього сигналу є звуковий тиск, який реєструється безперервно протягом всього процесу різання за допомогою мікрофона 5. Для виключення спотворення звукового сигналу збоку паразитної вібрації різцетримача 3 одночасно з звуковим сигналом протягом усього процесу різання реєструється вібраційний сигнал за допомогою датчика 6, встановленого на різцетримачі 3. Звуковий і вібраційний сигнали через вхід АЦП 8 надходять в комп'ютер 9, де за спеціально розробленою програмою вони піддаються швидкому перетворенню Фур'є, нормалізуються значенням спектра, яке фіксується на першому кроці за частотою, і зі спектра звуку віднімається спектр вібрації. Потім визначається середньоквадратичне значення різницевого сигналу. З масиву даних, що містять ці 1 UA 92987 U середньоквадратичні значення і час їх реєстрації, складають часовий ряд. Цей часовий ряд апроксимують наступною залежністю 5 10 0 , PP PФ 0 1 T де T - стійкість інструменту або ресурс станка; PФ 0 - середньоквадратичне значення різницевого сигналу або рівень вібрації, зареєстровані на початку процесу обробки деталі (на початку функціонування верстата); 0 , - тривалість механічної обробки деталі (тривалість функціонування верстата), відповідно, на момент першого (вихідного) і поточного контролі в їх станів; , - параметри апроксимаційної моделі. І таким чином знаходять фактичне значення стійкості різця 2. За аналогічним алгоритмом знаходиться залишковий ресурс верстата 4. При цьому на вхід АЦП 8 подаються по черзі сигнали з виходів датчиків вібрації 7. Закон зміни в часі параметра R шорсткості поверхні деталі знаходиться за такою залежністю S2 EЗВ , rв EЗВ 0 де EЗВ 0 , EЗВ - рівень звукового тиску в Па, зареєстрованій, відповідно, на початку і у процесі обробки деталі. Таким чином пропонований пристрій для контролю стану технологічної металообробної системи забезпечує розширення контролю її параметрів, що дозволяє підвищити надійність функціонування технологічної системи, виключаючи тим самим непередбачене: брак деталі, поломку інструмента і аварію верстата. R 31,25 15 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 Пристрій для контролю стану технологічної металообробної системи, що містить різець, установлений в різцетримачі, аналого-цифровий перетворювач (АЦП) і комп'ютер, який відрізняється тим, що додатково введені мікрофон, розміщений у безпосередній близькості від зони різання, і датчики вібрації, які встановлені в віброактивних точках верстата і на різцетримачі, причому датчик на різцетримачі встановлений перпендикулярно до поздовжньої осі оброблюваної деталі, а вихід мікрофона і виходи датчиків вібрації з'єднані з входом АЦП, вихід якого з'єднаний з комп'ютером. 30 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Автори англійськоюZaloha Viliam Oleksandrovych

Автори російськоюЗалога Вильям Александрович

МПК / Мітки

МПК: B23Q 11/02

Мітки: системі, пристрій, металообробної, контролю, стану, технологічної

Код посилання

<a href="https://ua.patents.su/4-92987-pristrijj-dlya-kontrolyu-stanu-tekhnologichno-metaloobrobno-sistemi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для контролю стану технологічної металообробної системи</a>

Попередній патент: Спосіб індуктивної передачі цифрових даних

Наступний патент: Спосіб підвищення інтенсивності росту і розвитку молодняка свиней

Випадковий патент: Пристрій для перегрузки та переорієнтування тарних грузів