Електрод для електродугового наплавлення

Номер патенту: 93167

Опубліковано: 10.01.2011

Автори: Бойко Володимир Семенович, Матвієнков Сергій Анатолійович, Воробйов Андрій Олексійович, Пушков Валерій Васильович, Щетиніна Віра Іванівна, Щетинін Сергій Вікторович, Кирильченко Петро Миколайович, Климанчук Владислав Владиславович

Формула / Реферат

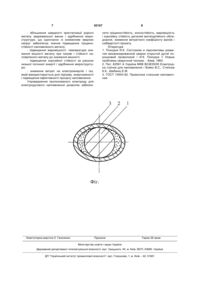

Електрод для електродугового наплавлення, що містить у собі легований дріт суцільного перерізу, який відрізняється тим, що електрод оснащено оболонкою еліпсоподібного перерізу, контактуючою в діаметрально протилежних точках із легованим дротом і утворюючою дві діаметрально протилежні зони з легуючими елементами, а площу всього електрода встановлено у залежності від площі легованого дроту суцільного перерізу відповідно до виразу:

S = (1,4 - 2,0) S1,

де S - площа всього електрода;

S1 - площа легованого дроту суцільного перерізу.

Текст

Електрод для електродугового наплавлення, що містить у собі легований дріт суцільного перерізу, який відрізняється тим, що електрод оснащено оболонкою еліпсоподібного перерізу, контактуючою в діаметрально протилежних точках із легованим дротом і утворюючою дві діаметрально протилежні зони з легуючими елементами, а площу всього електрода встановлено у залежності від площі легованого дроту суцільного перерізу відповідно до виразу: S = (1,4 - 2,0) S1, де S - площа всього електрода; S1 - площа легованого дроту суцільного перерізу. Винахід відноситься до області електродугового наплавлення, вчасності до електроду, і може бути використаний при виготовленні і зміцненні деталей прокатного обладнання в чорній металургії і важкому машинобудуванні. Деталі прокатного обладнання, які експлуатуються в умовах значних силових, ударних, знакозмінних навантажень і високих температур, повинні характеризуватись тріщиностійкістю, зносостійкістю, жароміцністю і корозійною стійкістю. Більшість існуючих способів забезпечення зносостійкості деталей металургійного обладнання засновані на використанні для легування порошкових дротів і стрічок, які не забезпечують відсутності кристалізаційних і холодних тріщин, рівномірності зносостійкості по всій наплавленій поверхні і рівнотовщинності прокату. Відомий порошковий дріт для електродугового наплавлення з розташованим на осі стержнем суцільного перерізу [1]. При електродуговому наплавленні високовуглецевих сталей для запобігання виникнення кристалізаційних і холодних тріщин виконують попередній і співпадаючий нагрів, термічну обробку і заповільне охолодження. Порошковий дріт для наплавлення характеризується рухом дуги по оболонки, недостатньою стабільністю процесу внаслідок відсутності струмоподводу до стержню суцільного перерізу і просинанням шихти. Тому при наплавлені деталей металургійного обладнання порошковим дротом не забезпечується тріщиностійкість, зносостійкість, жароміцність і корозійна стійкість. Відома електродна стрічка для наплавлення [2], що містить у собі в мас.%: Вуглець 0,18-0,24 Хром 3,8-4,2 Молібден 0,6-0,8 Ванадій 0,3-0,4 Марганець 0,5-0,8 Кремній 0,2-0,5 Ніобій 0,15-0,2 Залізо останнє Однак в наслідок низького змісту вуглецю і хрому при наплавленні деталей металургійного обладнання не забезпечується зносостійкість і корозійна стійкість. Крім того, виготовлення електродної стрічки з підвищеною кількістю вуглецю і хрому неможливо, так як листопрокатні стани не можуть прокатати таку стрічку. Наплавлення електродною стрічкою ведеться на низькій швидкості, (19) UA (11) 93167 (13) C2 (21) a201003817 (22) 02.04.2010 (24) 10.01.2011 (46) 10.01.2011, Бюл.№ 1, 2011 р. (72) БОЙКО ВОЛОДИМИР СЕМЕНОВИЧ, МАТВІЄНКОВ СЕРГІЙ АНАТОЛІЙОВИЧ, ЩЕТИНІН СЕРГІЙ ВІКТОРОВИЧ, КЛІМАНЧУК ВЛАДИСЛАВ ВЛАДИСЛАВОВИЧ, КИРИЛЬЧЕНКО ПЕТРО МИКОЛАЙОВИЧ, ЩЕТИНІНА ВІРА ІВАНІВНА, ПУШКОВ ВАЛЕРІЙ ВАСИЛЬОВИЧ, ВОРОБЙОВ АНДРІЙ ОЛЕКСІЙОВИЧ (73) ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ, ПУБЛІЧНЕ АКЦІОНЕРНЕ ТОВАРИСТВО "МАРІУПОЛЬСЬКИЙ МЕТАЛУРГІЙНИЙ КОМБІНАТ ІМЕНІ ІЛЛІЧА" (56) UA 62591 A; 15.12.2003 SU 1212744 A; 23.02.1986 3 яка обмежена утворенням підрізів, тому виконується на високій погонній енергії, що приводить до збільшення тепловнесення, розмірів зерна, підвищення зварювальних напруг, утворення гарячих і холодних тріщин, зниження зносостійкості і корозійної стійкості деталей металургійного обладнання. Для підвищення зносостійкості найбільш ефективно використовувати для наплавлення леговані дроти суцільного перерізу, які внаслідок концентрованого тепловкладання дозволяють наплавлять на низькій погонній енергії з високою швидкістю, що забезпечує зниження зварювальних напруг і здрібнювання мікроструктури, підвищення тріщиностійкості, зносостійкості, жароміцності і корозійної стійкості. Але використання легованих дротів суцільного перерізу обмежене незначною кількістю виробляємих марок дротів. Відомий узятий за прототип дріт суцільного перерізу для електродугового наплавлення Нд30ХГСА [3]. Однак при наплавленні деталей металургійного обладнання, які експлуатуються в умовах значних силових, ударних навантажень, високих температур і термоциклювання, внаслідок недостатньої кількості легуючих елементів не забезпечуються тріщиностійкість, зносостійкість, жароміцність і корозійна стійкість. В основу винаходу поставлена задача розробити електрод для електродугового наплавлення, у якому використання легованого дроту суцільного перерізу з додатковим легуванням за рахунок легуючих елементів, а також нових співвідношень легування з дроту суцільного перерізу і легуючих елементів дозволить забезпечити легування в широких межах, відсутність гарячих і холодних тріщин, підвищення зносостійкості, жароміцності і корозійної стійкості. Поставлена задача зважується за рахунок того, що електрод для електродугового наплавлення містить у собі легований дріт суцільного перерізу, відповідно винаходу, снащено еліпсною оболонкою, контактуючою в діаметрально протилежних точках із легованим дротом і утворюючою дві діаметрально протилежні зони з легуючими елементами, а площу всього електроду встановлено у залежності від площі легованого дроту суцільного перерізу відповідно до виразу: S=(1,4-2,0)S1, де S - площа всього електроду; S1 - площа легованого дроту суцільного перерізу. Комплексне легування за рахунок легованого дроту і шихти в пропонованому співвідношенні і безпосередній контакт легованого дроту з оболонкою забезпечує стабільність процесу і одночасно зростання твердості, жароміцності, стійкості к виникненню гарячих і холодних тріщин і корозійної стійкості. Під дією магнітного поля зварювального струму дуга постійно рухається по легованому електроду і оболонки, розплавляє леговані елементи у двох діаметрально протилежних зонах оболонки і легованому дроті, який виконує основну 93167 4 функцію формування наплавленого металу. Дріт є концентратором енергії, який забезпечує стабільність процесу, проплавлення і зчеплення з основним металом. Пропоноване співвідношення площ всього електроду і легованого дроту суцільного перерізу забезпечує магнітогідродинамічні явища в зварювальній ванні і конвективні потоки рідкого металу, які здрібнюють мікроструктуру наплавленого металу. Дріт дозволяє наплавляти на високій швидкості і низькій погонній енергії, що забезпечує зниження тепловнесення і зварювальних напруг, підвищення швидкості кристалізації і утворення мілкодисперсної структури, підвищення стійкості до утворення гарячих і холодних тріщин. При підвищенні швидкості кристалізації зростає кількість центрів кристалізації, які розташовуючись перед зростаючими кристалами, зупиняють їх подальшій зріст. Крім того, при наплавленні з підвищеною швидкістю зростає швидкість нагріву і охолодження, внаслідок чого при перетворенні фериту і перліту в аустеніт зерно не встигає вирости. При охолодженні мілкодисперсний аустеніт перетворюється в верхньому субкритичному інтервалі температур в сорбит і тростит. Внаслідок високої швидкості нагріву і охолодження зменшується час перебування зварювальної ванни в рідкому стані, зерно не встигає вирости, здрібнюється структура, що забезпечує підвищення тріщиностійкості наплавлених деталей. Одночасно при зниженні погонної енергії зменшуються зварювальні напруги, які виникають при наплавленні. На підставі того, що тріщини виникають, коли зварювальні напруги перевищують межу міцності, зниження зварювальних напруг забезпечує підвищення тріщиностійкості і зносостійкості наплавлених деталей. При наплавленні з підвищеною швидкістю зерно додатково здрібнюється за рахунок зміни тепловнесення, розтікання струму, магнітогідродинамічних явищ у зварювальній ванні і зростання швидкості конвективних потоків рідкого металу у ванні. Одночасне здрібнення мікроструктури і зниження зварювальних напруг забезпечує підвищення тріщиностійкості і зносостійкості. Введення додатково легуючих елементів забезпечує при стабільності процесу зростання твердості, жароміцності, стійкості к виникненню гарячих і холодних тріщин і корозійної стійкості. Всі існуючі електроди забезпечують легування і модифікацію наплавленого металу за рахунок введення легуючих елементів через електрод суцільного перерізу чи через шихту порошкового електроду. Пропонований винахід заснований на ефективному способі легування одночасно через дріт суцільного перерізу і додатково через шихту, контактуючою з легованим дротом, впливу на магнітогідродинамічні явища у зварювальній ванні, одночасного зниження погонної енергії, зварювальних напруг і здрібнювання структури, забезпечені тріщиностійкості, зносостійкості, жароміцності і корозійної стійкості. Отже, даний спосіб виявляє свої особливості ефективного стабільного легування в значних межах, одночасного зниження зварювальних напруг і здрібнювання мікроструктури тільки за певних 5 93167 умов, а саме при контакті з легованим дротом суцільного перерізу додатково легуючих елементів еліпсною оболонкою, забезпеченні безпосереднього контакту легованого дроту з оболонкою в діаметрально протилежних ділянках і встановленні площі всього електроду у залежності від площі легованого дроту суцільного перерізу відповідно до виразу: S=(1,4-2,0)S1, де S - площа всього електроду; S1 - площа легованого дроту суцільного перерізу. Виходить, ці умови є істотними. А легування наплавленого металу одночасно з дроту суцільного перерізу і шихти в заявленій закономірності, забезпечує регулювання руху дуги по торцю електроду, стабільність процесу, вплив на магнітогідродинамічні явища в зварювальній в ванні, відсутність просинання і надійне розплавлення шихти, наплавлення на низькій погонній енергії, зниження зварних напруг, здрібнення структури, тріщиностійкість, зносостійкість, жароміцність і корозійну стійкість наплавлених деталей. При площі всього електроду менше 1,4 S1 площі легованого дроту суцільного перерізу знижується швидкість наплавлення і кристалізації, зростають погонна енергія, зварювальні напруги і розмір зерна. Крім того, зменшується час горіння 6 дуги на осі ванни і глибина проплавлення, посилюється рух дуги по оболонки і знижується стабільність процесу, зростає доля легування через шихту, що знижує тріщиностійкість, зносостійкість, жароміцність і корозійну стійкість наплавлених деталей. При площі всього електроду більше 2 S1 площі легованого дроту суцільного перерізу зростає час горіння дуги на осі ванни і зменшується тепловнесення у бокові кромки ванни, що приводить до утворення підрізів, зниженню швидкості наплавлення, тріщиностійкості, зносостійкості, жароміцності і корозійної стійкості наплавлених деталей. Електрод для електродугового наплавлення пояснюється Фігурою, де представлено переріз. Легований дріт суцільного перерізу 1 розташовують на осі електроду. Еліпсною оболонкою 2 піджимають легуючi елементи 3 до дроту. Приклад. Вироблялося автоматичне електродугове наплавлення електродами різного перерізу (Фіг.) робочих валків із сталі 9ХФ діаметром їм і довжиною бочки 1,7 м. Наплавлення вироблялося під флюсом АН-26. Як джерело живлення використовували випрямляч ВДУ 1204. Автоматичне наплавлення вироблялось на режимі: величина струму 750-800 А, напруга на дузі 34- 3В, швидкість наплавлення 75 м/г. Результати проведених досліджень впливу перерізу електроду на тріщиностійкість, зносостійкість і працездатність наплавлених деталей представлені в таблиці. Таблиця Спосіб Відомий Прототип Пропонований Площі S1=7,065 мм2 S=1,3S1 (9,1845 мм2) S=2,1S1 (14,8365 мм2) S=1,4S1 (9,891 мм2) S=2,0S1 (14,13 мм2) S1=12,56 мм 2 S=1,3S1 (16,328 мм2) S=2,1S1 (26,376 мм2) S=1,4S1 (17,584 мм2) S=2,0S1 (25,12 мм 2) S1=19,625 мм2 S=1,3S1 (25,5125 мм2) S=2,1S1 (41,2125 мм2) S=1,4S1 (27,475 мм2) S=2,0S1 (39,25 мм2) Кількість прокатаного металу, тис. тонн Довжина тріщин, мм Знос валка, мм 500 21,0 11,0 500 500 500 500 7,0 5,0 2,0 2,0 3,0 2,5 2,0 2,0 500 500 500 500 7,0 5,0 2,0 2,0 3,0 2,5 2,0 2,0 500 500 500 500 7,0 5,0 2,0 2,0 3,0 2,5 2,0 2,0 У результаті проведених досліджень установлено, що електрод з комплексним легуванням з дроту суцільного перерізу і шихти в співвідношенні площі всього електроду S і площі легованого дроту суцільного перерізу S1: S=(1,4-2,0)S1, є оптимальним. Використання пропонованого електроду для електродугового наплавлення в порівнянні з існуючими забезпечує за рахунок комплексного легування з дроту суцільного перерізу і шихти наступні переваги: - забезпечення ефективного легування в залежності від умов експлуатації і відсутність просинання шихти за рахунок регулювання руху дуги і розплавлення шихти; - збільшення швидкості наплавлення і зниження погонної енергії; - зменшення тепловнесення і зварних напруг, що збільшує стійкість к утворенню гарячих і холодних тріщин і підвищує зносостійкість наплавлених деталей; 7 93167 - збільшення швидкості кристалізації рідкого металу зварювальної ванни і здрібнення мікроструктури, що одночасно зі зниженням зварних напруг забезпечує значне підвищення тріщиностійкості наплавленого металу; - підвищення жароміцності, температури зниження міцності металу при нагріві і стійкості наплавленого металу до зниження міцності; - підвищення корозійної стійкості за рахунок низької погонної енергії і здрібнення мікроструктури; - зниження витрат на електроенергію і газ, який використовується для підігріву, енергоємності і підвищення ефективності процесу наплавлення. Упровадження пропонованого електроду для електродугового наплавлення дозволяє забезпе Комп’ютерна верстка О. Гапоненко 8 чити тріщиностійкість, зносостійкість, жароміцність і корозійну стійкість деталей металургійного обладнання, зниження витратного коефіцієнту валків і собівартості прокату. Література 1. Походня И.К. Состояние и перспективы развития механизированной сварки открытой дугой порошковой проволокой / И.К. Походня // Новые проблемы сварочной техники. - Киев, 1964. 2. Пат. 62591 А Україна МКВ В23К35/00 Електродна стрічка для наплавлення / Бойко B.C., Степнов К.К., Шебаніц Е.М. 3. ГОСТ 10543-82. Проволока стальная наплавочная. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюElectrode for electric arc surfacing

Автори англійськоюBoiko Volodymyr Semenovych, Matvienkov Serhii Anatoliiovych, Schetynin Serhii Viktorovych, Klimanchuk Vladyslav Vladyslavovych, Kyrylchenko Petro Mykolaiovych, Schetynina Vira Ivanivna, Pushkov Valerii Vasyliovych, Vorobiov Andrii Oleksiiovych

Назва патенту російськоюЭлектрод для электродуговой наплавки

Автори російськоюБойко Владимир Семенович, Матвиенков Сергей Анатольевич, Щетинин Сергей Викторович, Климанчук Владислав Владиславович, Кирильченко Петр Николаевич, Щетинина Вера Ивановна, Пушков Валерий Васильевич, Воробьев Андрей Алексеевич

МПК / Мітки

МПК: B23K 35/40, B23K 9/18

Мітки: наплавлення, електрод, електродугового

Код посилання

<a href="https://ua.patents.su/4-93167-elektrod-dlya-elektrodugovogo-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Електрод для електродугового наплавлення</a>

Попередній патент: Спосіб відвантаження товарної продукції споживачам

Наступний патент: Лінійний електродвигун зворотно-поступального руху

Випадковий патент: Пристрій підресорювання сидіння