Спосіб з’єднання провідників

Номер патенту: 93957

Опубліковано: 25.03.2011

Автори: Омельченко Дмитро Сергійович, Чадов Олег Олексійович

Формула / Реферат

1. Спосіб з'єднання провідників, що включає підготовку поверхні провідників, що з'єднують, виконання в них отворів, закріплення на зовнішніх поверхнях провідників металевих накладок з отворами, прикладання до отворів провідників деформуючого зусилля, який відрізняється тим, що провідники, що з'єднують, розташовують у стик, а отвори, через які прикладають деформуюче зусилля, виконують по обидва боки уздовж лінії стику.

2. Спосіб за п. 1, який відрізняється тим, що деформуюче зусилля прикладають за допомогою пуансонів, які вставляють в отвори провідників.

3. Спосіб за п. 1, який відрізняється тим, що деформуюче зусилля прикладають за допомогою мікровибуху, попередньо заповнюючи отвори провідників вибуховою речовиною.

4. Спосіб за п. 1, який відрізняється тим, що отвори з однієї сторони лінії стику виконують у проміжках між отворами з іншої сторони лінії стику.

5. Спосіб за п. 1, який відрізняється тим, що в провідниках по лінії стику виконують пази, що чергуються з виступами, при цьому виступи одного провідника вставляють у пази іншого провідника.

6. Спосіб за п. 5, який відрізняється тим, що пази й виступи виконують трикутними або прямокутними.

7. Спосіб за пп. 1-6, який відрізняється тим, що додатково в отвори провідників, що з'єднують, вставляють стержні із провідникового матеріалу й прикладають до них деформуюче зусилля.

Текст

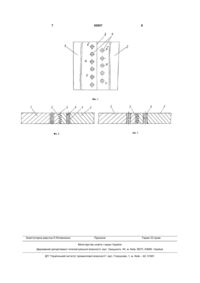

1. Спосіб з'єднання провідників, що включає підготовку поверхні провідників, що з'єднують, виконання в них отворів, закріплення на зовнішніх поверхнях провідників металевих накладок з отворами, прикладання до отворів провідників деформуючого зусилля, який відрізняється тим, що провідники, що з'єднують, розташовують у стик, а отвори, через які прикладають деформуюче зусилля, виконують по обидва боки уздовж лінії стику. C2 2 (19) 1 3 зусилля прикладають нерівномірно по висоті стержня, у результаті чого утвориться бочкоподібна форма стержня після запресовування. А при великій висоті стержнів (в 2-3 рази більше їхнього діаметра), коли необхідно з'єднати провідники великої товщини, виникає більша ймовірність втрати стійкості стержнів, у результаті чого відбудеться перекіс провідників, що з'єднують, і з'єднання буде неможливо. Прототипом є спосіб зварювання вибухом, при якому шини, що зварюють, розташовують нахлистом і зварювальний тиск створюють ударною хвилею, яку одержують при ініціюванні заряду вибухової речовини (ВР). У шинах, що зварюють, попередньо виконують отвори, осі яких перпендикулярні до поверхонь, що з'єднують, заряд поміщають у ці отвори, причому шини установлюють із зазором. Для усунення відколів в зонах розташування заряду й полегшення зборки шин, на їхніх зовнішніх поверхнях попередньо жорстко закріплюють металеві накладки з отворами в шинах, а для захисту навколишнього середовища від продуктів вибуху, на накладках установлюють замкнуті оболонки. (Патент SU № 566433 А1, МПК4 В23К20/08, 20.02.1976р.). Прототип має недоліки. У нього неефективно використається заряд ВР, тому що зазор між шинами становить усього 15-20% від довжини трубки із зарядом ВР. Зварювання шин (у вигляді концентричного кола) відбувається нерівномірно з ослабленням до периферії кола. Підготовка плоских поверхонь шин у місці нахлисту виробляється як окрема технологічна операція. Крім того, з'єднання шин нахлистом збільшує у два рази товщину з'єднання. Це іноді є серйозною перешкодою до використання через недолік місця в електроустановках. В основу винаходу поставлене завдання створити такий спосіб з'єднання провідників, по якому нове розташування провідників і нове виконання операцій по підготовці поверхні провідників, що з'єднують, і створенню деформуючого зусилля дозволило б спростити спосіб, збільшити надійність з'єднання, розширити сфери його застосування й діапазон провідників, що з'єднують. Поставлене завдання вирішується тим, що по способі з'єднання провідників, що включає підготовку поверхні провідників, що з'єднують, виконання в них отворів, закріплення на зовнішніх поверхнях провідників металевих накладок з отворами, додаток до отворів провідників деформуючого зусилля, відповідно до винаходу провідники, що з'єднують, розташовують у стик, а отвори, через які прикладають деформуюче зусилля, виконують по обидва боки уздовж лінії стику. Переваги запропонованого способу полягають у тім, що, завдяки розташуванню провідників запропонованим способом у два рази зменшується товщина з'єднання, непотрібно дороге спеціальне устаткування. З'єднання провідників виробляється за допомогою звичайного преса або за допомогою мікровибуху. Крім того, збільшується надійність з'єднання. Деформуюче зусилля може бути прикладене за допомогою пуансонів, які вставляють в отвори 93957 4 провідників. По пропонованому способі деформуюче зусилля прикладають до обох пуансонів одночасно до всієї внутрішньої поверхні кожного отвору, тобто пуансони сковзають по внутрішній поверхні отвору назустріч один одному й роблять зрушення й одночасні розтягання й стиск стінок отвору провідника як би кільцями. У результаті питомий тиск створюється дуже великий до 120кг/мм2, як при холодному зварюванні, а зусилля затрачається дуже мале. Операція виробляється на гідравлічному пресі. Так, наприклад, при відстані від стінки отвору до лінії стику провідників, що з'єднують, рівній 8мм (тоді діаметр кільця Ø=16мм) і при зрушенні, розтяганні й стиску стінок отвору провідника (відпалений AI,Cu) кільцями припустимо висотою 0,1мм маємо площу кільця S=2RH=3,14160,1=5,02мм2. Для двох пуансонів площа складе 5,022=10,05мм2, а зусилля при холодному зварюванні складе всього 120кг/мм210,05мм2=1206кг. Якщо використати як у прототипу, то буде потрібно зусилля одночасне по всій зовнішній площі кільця, що при висоті стержня Н=62мм (для шин 60430мм) складе S=2RH =3,141662=3115мм2. Тоді зусилля при холодному зварюванні складе 1203115=373800кг, тобто в 373800/1206=310 разів більше, ніж у пропонованого способу. Деформуюче зусилля може бути прикладене за допомогою мікровибуху, попередньо заповнюючи отвори провідників вибуховою речовиною, при цьому потрібна менша потужність заряду ВР, тому що заряд використається по висоті отвору на 100%, а в прототипу тільки на 15-20% через невеликий зазор між шинами. Отвори з однієї сторони лінії стику можуть бути виконані в проміжках між отворами з іншої сторони лінії стику, що дозволяє зменшити кількість отворів, які необхідно свердлити в провідниках, що з'єднують, не погіршуючи якість з'єднання провідників. У провідниках по лінії стику можуть бути виконані пази, що чергуються з виступами, при цьому виступи одного провідника вставляють у пази іншого провідника. Що дозволяє в 2-3 рази збільшити струмознімання, тобто площа з'єднання провідників й, отже надійність з'єднання. Пази й виступи можуть бути виконані трикутними або прямокутними. Додатково в отвори провідників, що з'єднують, можуть бути вставлені стяжні із провідникового матеріалу, до яких прикладають деформуюче зусилля. Це дозволяє підсилити перетин провідників, що з'єднують, що зменшено на величину отворів. Спосіб з'єднання двох провідників проілюстрований схематично на фіг. 1-3. На фіг. 1 на вигляді зверху показане несиметричне розташування отворів щодо лінії стику. На фіг. 2 показано на вигляді попереду в розрізі з'єднання у стик двох провідників із трикутними пазами й додатковими стержнями, отримане за допомогою мікровибуху. На фіг. 3 показано теж, але отримане за допомогою пуансонів. 5 На фігурах: 1 - провідник; 2 - провідник; 3 - лінія стику; 4 - отвори в провідниках; 5 - пази й виступи в провідниках; 6 - додаткові стержні. Спосіб з'єднання провідників включає підготовку поверхні провідників, що з'єднують, виконання в них отворів, закріплення на зовнішніх поверхнях провідників металевих накладок з отворами, прикладання до отворів провідників деформуючого зусилля. По способі провідники розташовують у стик, а отвори, через які прикладають деформуюче зусилля, виконують по обидва боки уздовж лінії стику. На фігурах провідник 1 з'єднаний із провідником 2. У провідниках 1, 2 виконані отвори 4, пази й виступи 5. На фіг. 2, 3 виступи 5 провідника 1 вставлені в пази 5 провідника 2 і додатково вставлені стержні 6 із провідникового матеріалу, до яких прикладають деформуюче зусилля. При виготовленні пазів і виступів 5 (фрезуванням, струганням) робиться одночасно їхнє зачищення від окісної плівки. Якщо провідники 1, 2 виготовлені давно, то проводять додаткову підготовку поверхні провідників, що з'єднують, за відомою технологією. На зовнішніх поверхнях провідників 1, 2 закріплюють за допомогою болтів (як у прототипу) металеві накладки (на фіг. умовно не показані) з отворами, співвісними з отворами 4 у шинах 1, 2. Для того, щоб зменшити навантаження, що розтягують, на накладки й зменшити їхню товщину, зусилля, що деформує, прикладають до отворів провідників не одночасно, а поступово. Наприклад, зусилля, що деформує, спочатку прикладають до однієї пари отворів 4 щодо лінії стику 3 усередині провідників, що з'єднують, (на фіг. 1 позначені а-а), потім до пари отворів 4 з одного краю провідників (на фіг. 1 позначені б-б), потім з іншого краю провідників (на фіг. 1 позначені с-с) або навпаки й так поступово до всіх інших отворів 4. Пази й виступи 5 можуть бути виконані трикутними, як на фіг. 2, 3 або прямокутними (на фіг. умовно не показані). Приклад 1. При з'єднанні алюмінієвих шин 1, 2 розміром 60430мм у них виконують 15шт. отворів 4 Ø=5мм (8 з однієї сторони стику й 7 з іншої сторони), які зміщені один відносно одного (фіг. 1). У шинах 1, 2 по лінії стику виконують на стругальному верстаті трикутні пази й виступи 5 розміром 57мм у кількості 60/5=12шт. Потім виступи 5 шини 1 вставляють у пази 5 шини 2, а виступи 5 шини 2 вставляють у пази 5 шини 1. Після цього на зовнішніх поверхнях шин 1, 2, що з'єднують, закріплюють металеві накладки як у прототипу (на фіг. умовно не показані) з отворами, 93957 6 співвісними з отворами 4 у шинах 1, 2, а для захисту навколишнього середовища від продуктів вибуху, на накладках установлюють замкнуті оболонки. Деформуюче зусилля прикладають за допомогою мікровибуху, попередньо заповнюючи отвори 4 вибуховою речовиною у вигляді заряду необхідної довжини й діаметра. Щоб забрати еліпсність отворів після мікровибуху, їх засвердлюють свердлом більшого діаметра (ніж Ø=5мм), при цьому одночасно відбувається і їхнє зачищення. Після цього в отвори алюмінієвих шин 1, 2 вставляють алюмінієві стержні 6 (фіг.2) (при великій висоті вони можуть бути складовими з 2-3 частин) і прикладають до них деформуюче зусилля на пресі. Приклад 2. При з'єднанні алюмінієвих шин 1, 2 розміром 60430мм у них виконують 20шт. отворів 4 Ø=7мм (10 з однієї сторони стику й 10 з іншої сторони). У шинах 1, 2 по лінії стику виконують на стругальному верстаті трикутні пази й виступи 5 розміром 35мм у кількості 60/3=20шт. Потім виступи 5 шини 1 вставляють у пази 5 шини 2, а виступи 5 шини 2 вставляють у пази 5 шини 1. Після цього на зовнішніх поверхнях шин 1, 2, що з'єднують, закріплюють металеві накладки, як у прототипу (на фіг. умовно не показані) з отворами, співвісними з отворами 4 у шинах 1, 2. Деформуюче зусилля прикладають за допомогою пуансонів (на фіг. умовно не показані), які вставляють в отвори шин 1, 2 із двох сторін. Після цього в отвори алюмінієвих шин 1, 2 вставляють по два алюмінієві стержня 7 (фіг. 3), які мають конусність (як і зазначені пуансони), наприклад, K=D-d/l=9-7/30=1:15, де D, d - відповідно діаметри підстави й кінця конуса (пуансона), а І довжина конуса (пуансона), і прикладають до них деформуюче зусилля на пресі. При цьому поверхні провідників, що з'єднують, тобто отворів 4 і стержнів 7, повинні бути попередньо підготовлені. Варто сказати, що з використанням трикутних пазів зусилля запресування значно менше, тому що трикутні виступи, наприклад, з міді з меншим зусиллям (діють як клин) входять, наприклад, у більше м'який відпалений алюміній. При виборі величини пазів і виступів варто врахувати, що більша кількість пазів і виступів збільшує надійність з'єднання за рахунок поздовжніх пазів, які значно збільшують площу струмознімання, а також при цьому збільшується міцність з'єднання на розрив. Перехідний електричний опір у з'єднанні практично відсутній, що забезпечує стійкість і надійність контакту між провідниками. 7 Комп’ютерна верстка Л.Литвиненко 93957 8 Підписне Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for conductor connection

Автори англійськоюOmelchenko Dmytro Serhiiovych, Chadov Oleh Oleksiiovych

Назва патенту російськоюСпособ соединения проводников

Автори російськоюОмельченко Дмитрий Сергеевич, Чадов Олег Алексеевич

МПК / Мітки

МПК: H01R 43/01, H01R 4/08

Мітки: провідників, з'єднання, спосіб

Код посилання

<a href="https://ua.patents.su/4-93957-sposib-zehdnannya-providnikiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання провідників</a>

Попередній патент: Вузол привідної штанги і спосіб його монтажу

Наступний патент: Монета для жеребу

Випадковий патент: Спосіб зведення будівлі