Спосіб обробки целюлозних і лігноцелюлозних структурних матеріалів

Формула / Реферат

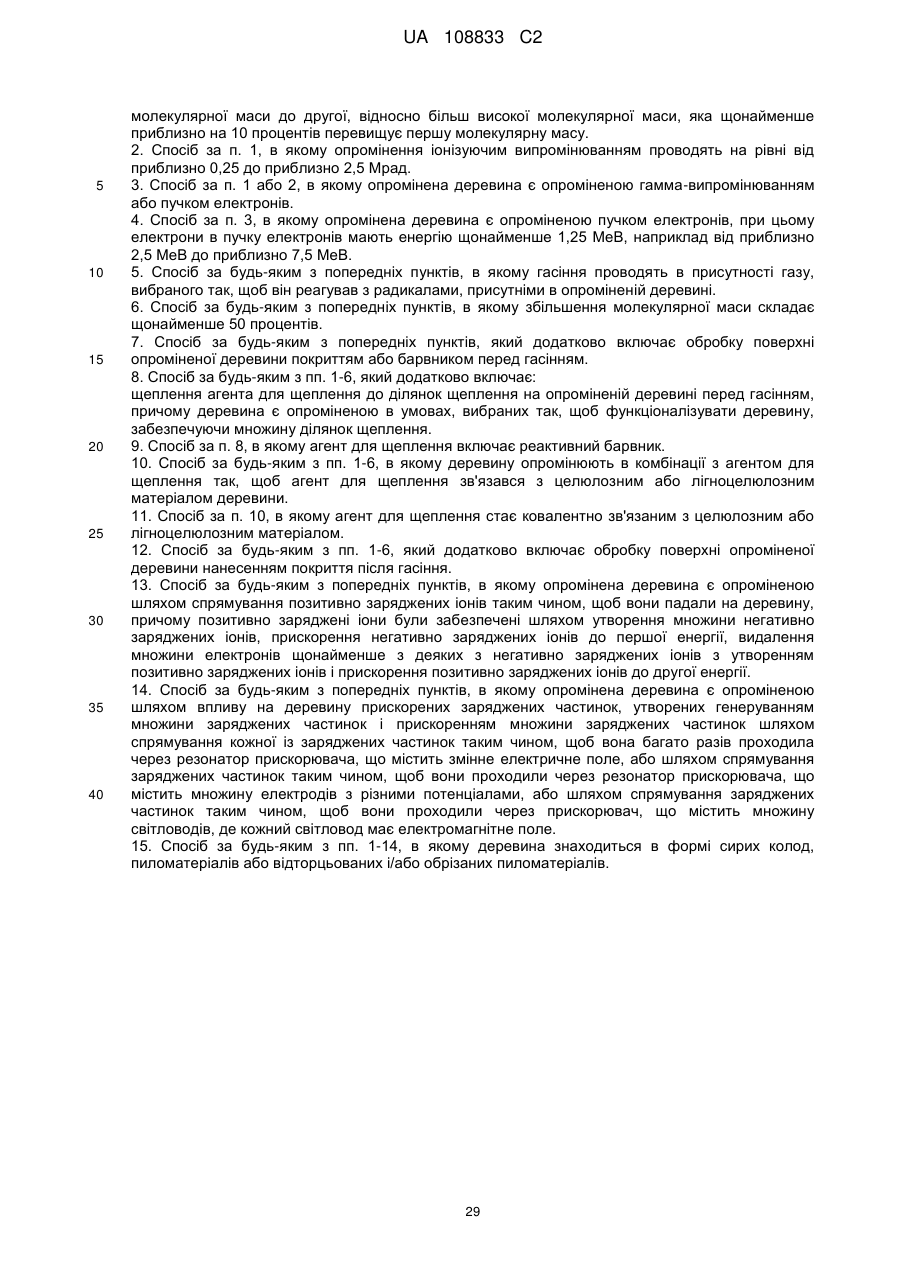

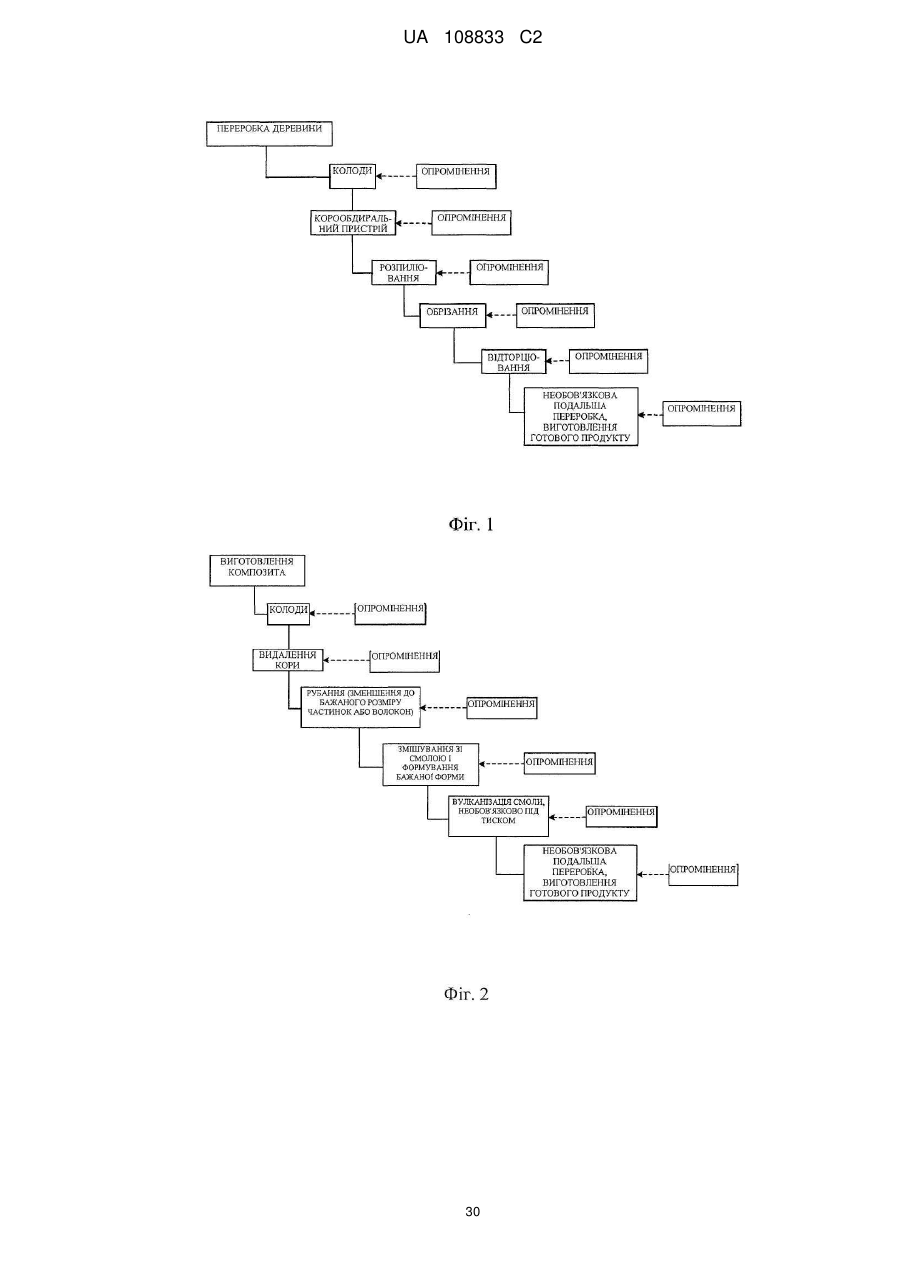

1. Спосіб обробки деревини, при цьому спосіб включає

гасіння опроміненої деревини, причому опромінена деревина включає деревину, опромінену іонізуючим випромінюванням щонайменше 0,1 Мрад, що має енергію щонайменше 1 МеВ, деревина має вміст вологи менше ніж приблизно 35 процентів по масі перед опроміненням, при цьому опромінення збільшує молекулярну масу целюлозного компонента деревини з першої молекулярної маси до другої, відносно більш високої молекулярної маси, яка щонайменше приблизно на 10 процентів перевищує першу молекулярну масу.

2. Спосіб за п. 1, в якому опромінення іонізуючим випромінюванням проводять на рівні від приблизно 0,25 до приблизно 2,5 Мрад.

3. Спосіб за п. 1 або 2, в якому опромінена деревина є опроміненою гамма-випромінюванням або пучком електронів.

4. Спосіб за п. 3, в якому опромінена деревина є опроміненою пучком електронів, при цьому електрони в пучку електронів мають енергію щонайменше 1,25 МеВ, наприклад від приблизно 2,5 МеВ до приблизно 7,5 МеВ.

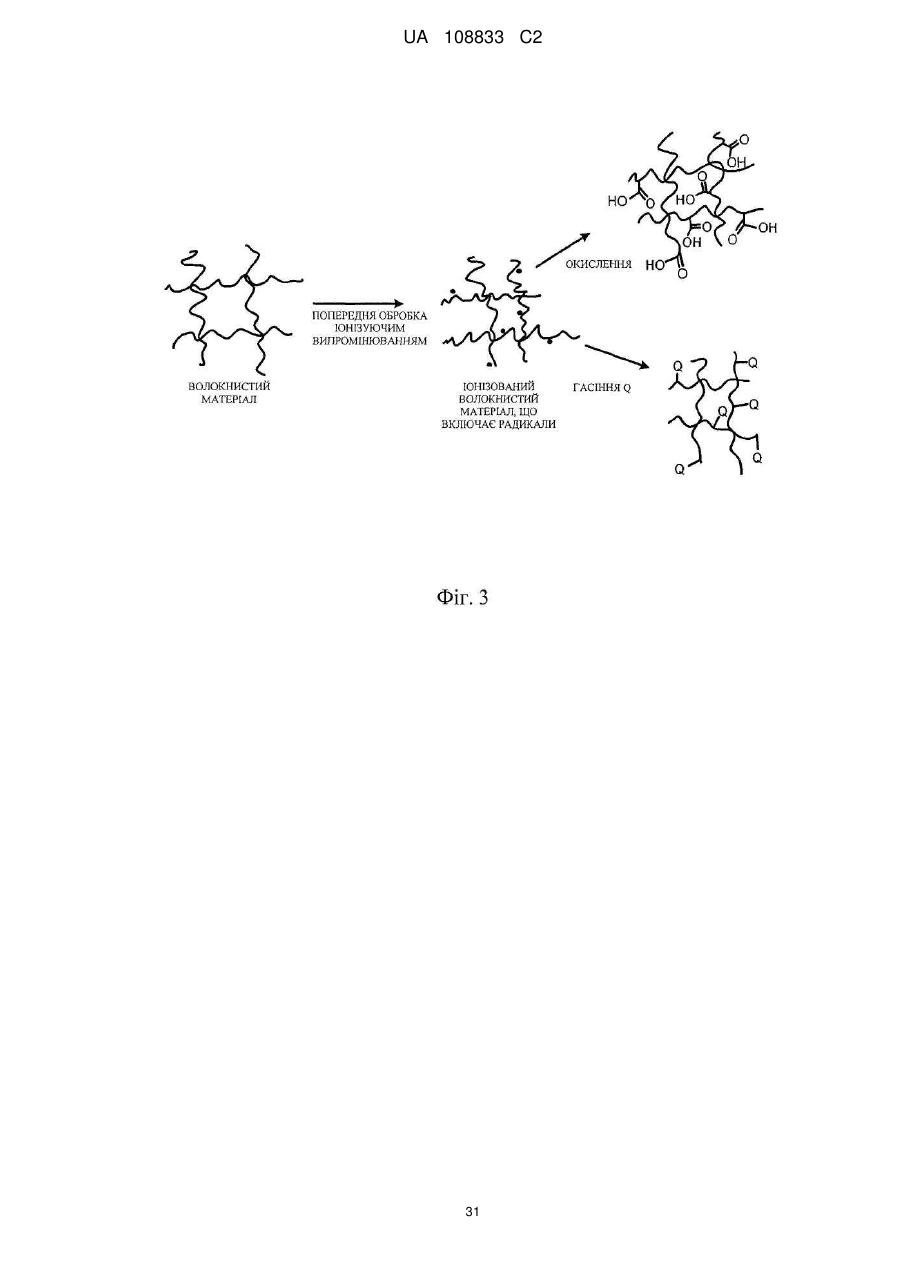

5. Спосіб за будь-яким з попередніх пунктів, в якому гасіння проводять в присутності газу, вибраного так, щоб він реагував з радикалами, присутніми в опроміненій деревині.

6. Спосіб за будь-яким з попередніх пунктів, в якому збільшення молекулярної маси складає щонайменше 50 процентів.

7. Спосіб за будь-яким з попередніх пунктів, який додатково включає обробку поверхні опроміненої деревини покриттям або барвником перед гасінням.

8. Спосіб за будь-яким з пп. 1-6, який додатково включає:

щеплення агента для щеплення до ділянок щеплення на опроміненій деревині перед гасінням, причому деревина є опроміненою в умовах, вибраних так, щоб функціоналізувати деревину, забезпечуючи множину ділянок щеплення.

9. Спосіб за п. 8, в якому агент для щеплення включає реактивний барвник.

10. Спосіб за будь-яким з пп. 1-6, в якому деревину опромінюють в комбінації з агентом для щеплення так, щоб агент для щеплення зв'язався з целюлозним або лігноцелюлозним матеріалом деревини.

11. Спосіб за п. 10, в якому агент для щеплення стає ковалентно зв'язаним з целюлозним або лігноцелюлозним матеріалом.

12. Спосіб за будь-яким з пп. 1-6, який додатково включає обробку поверхні опроміненої деревини нанесенням покриття після гасіння.

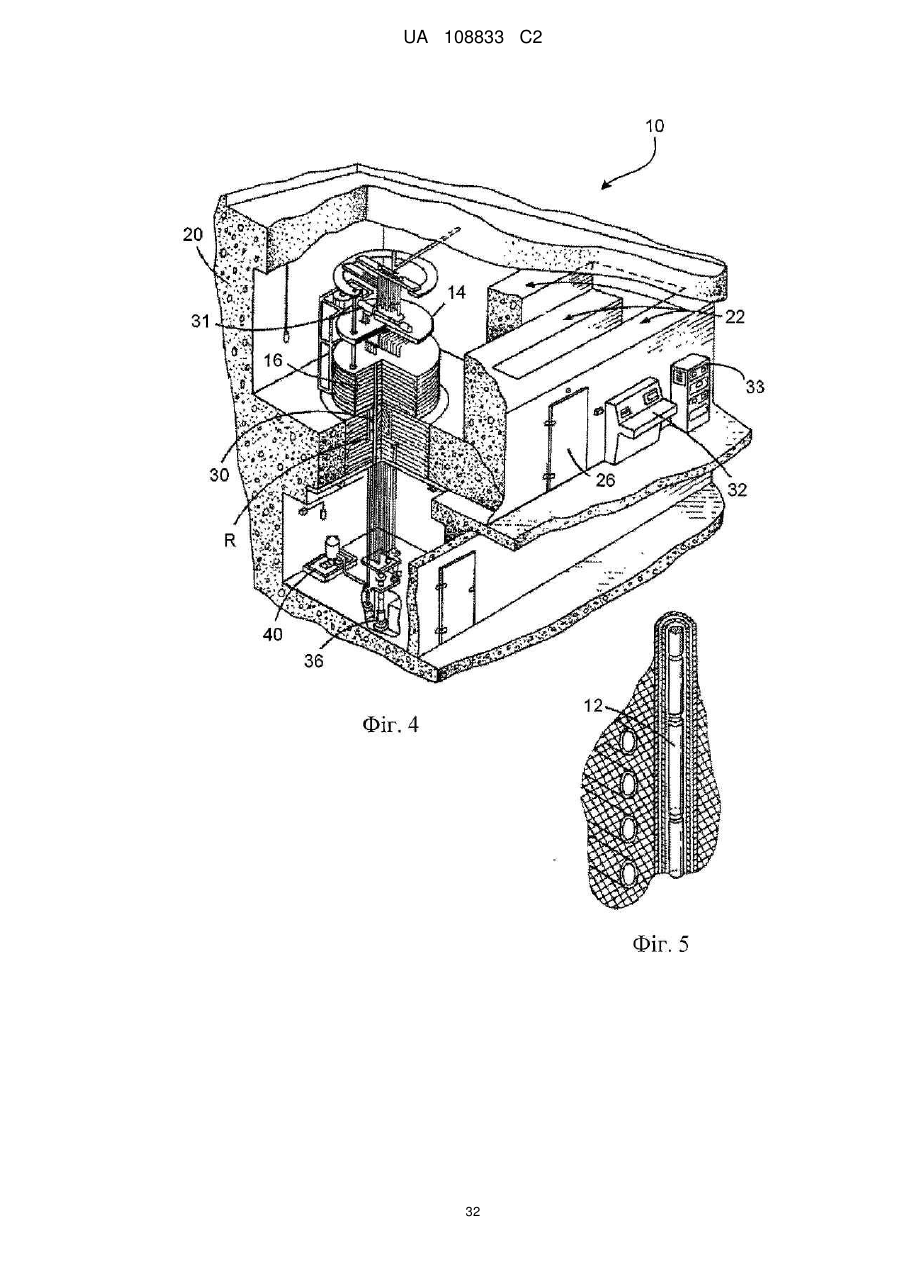

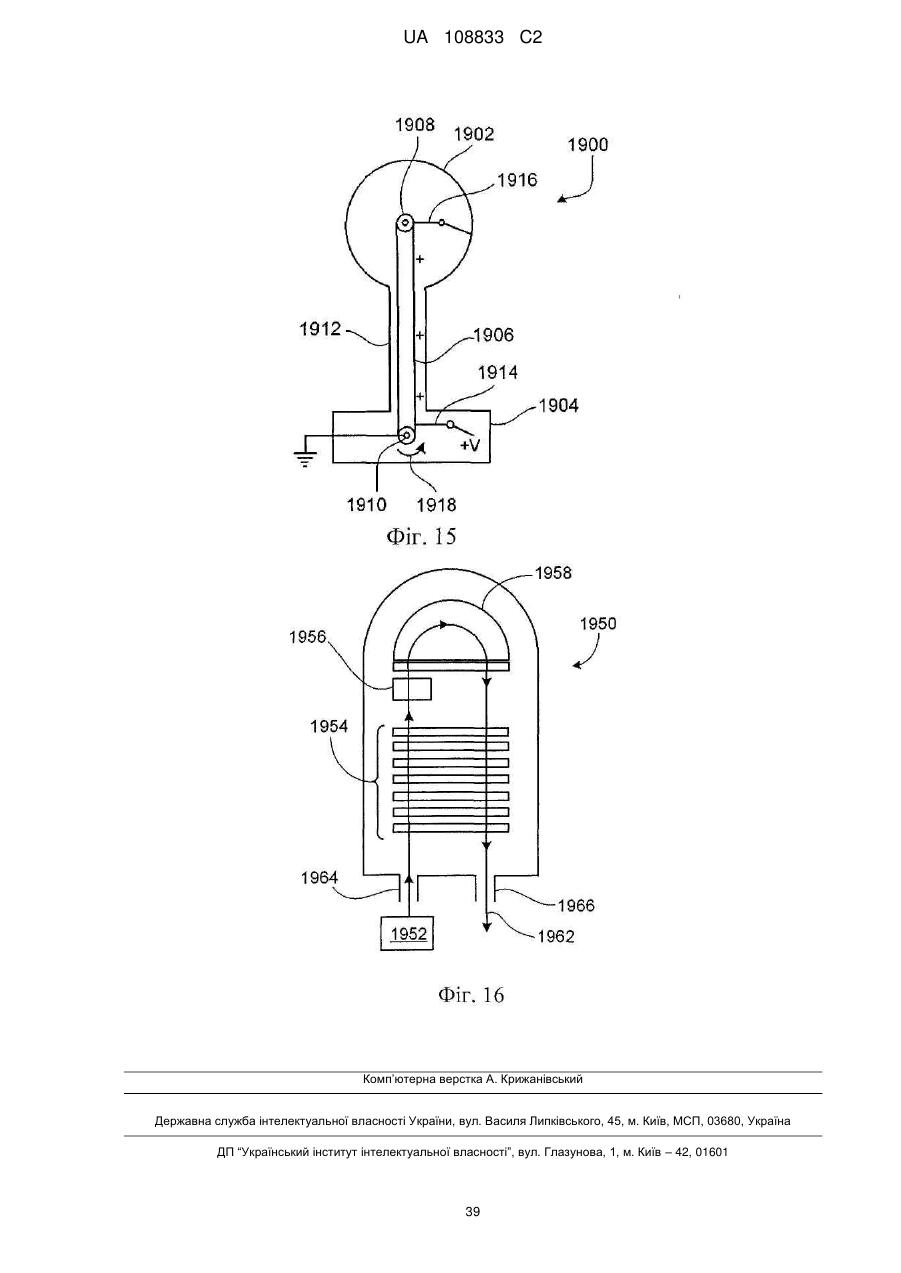

13. Спосіб за будь-яким з попередніх пунктів, в якому опромінена деревина є опроміненою шляхом спрямування позитивно заряджених іонів таким чином, щоб вони падали на деревину, причому позитивно заряджені іони були забезпечені шляхом утворення множини негативно заряджених іонів, прискорення негативно заряджених іонів до першої енергії, видалення множини електронів щонайменше з деяких з негативно заряджених іонів з утворенням позитивно заряджених іонів і прискорення позитивно заряджених іонів до другої енергії.

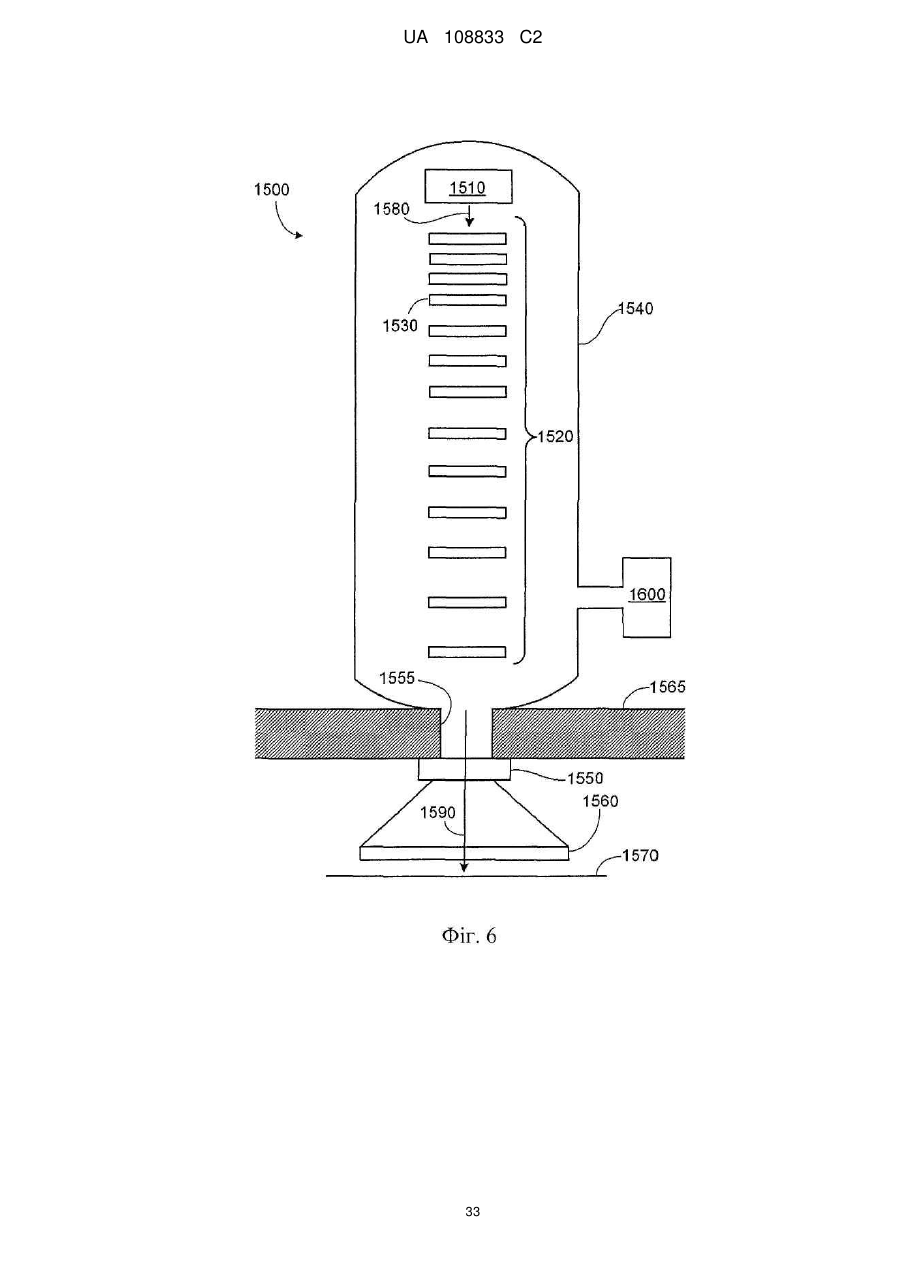

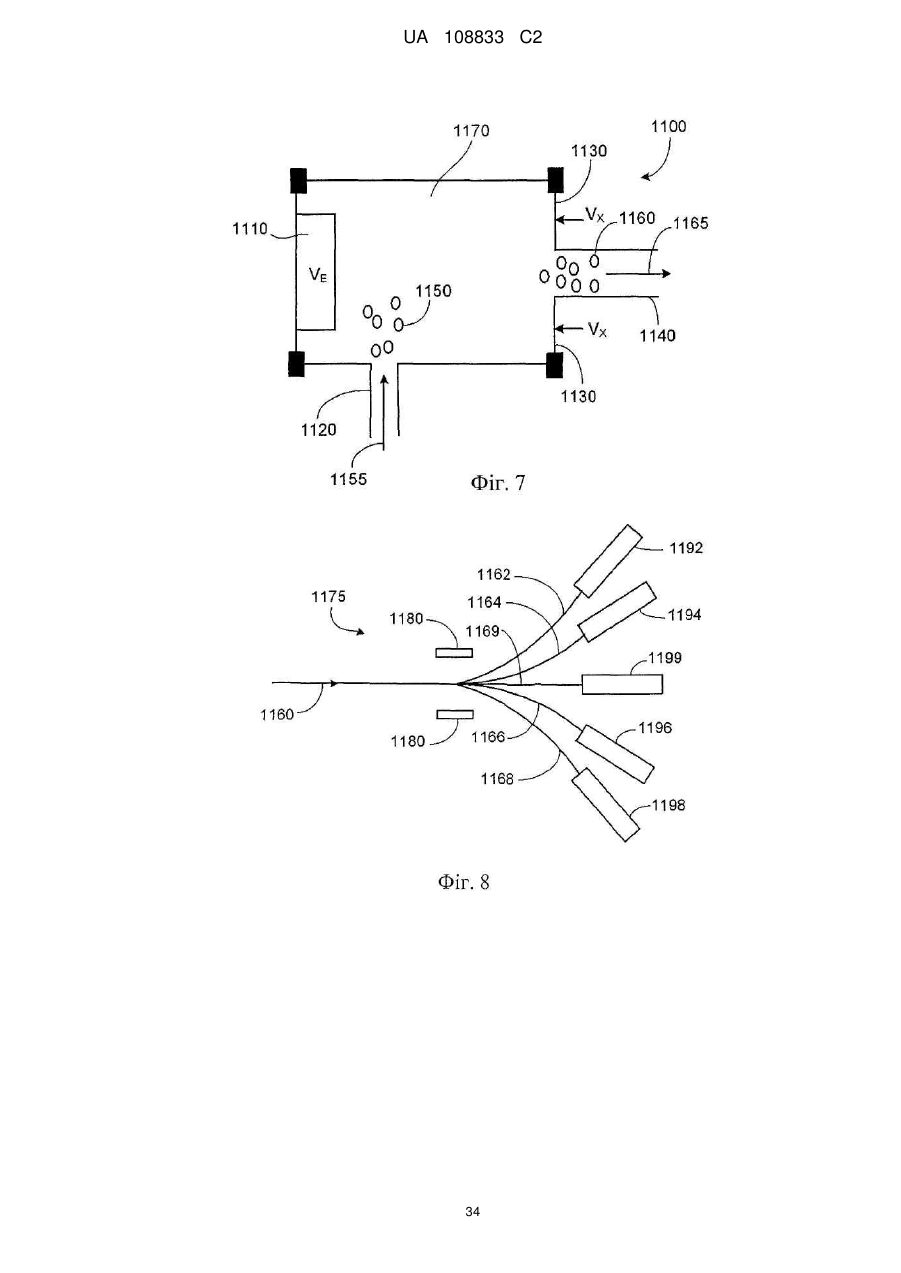

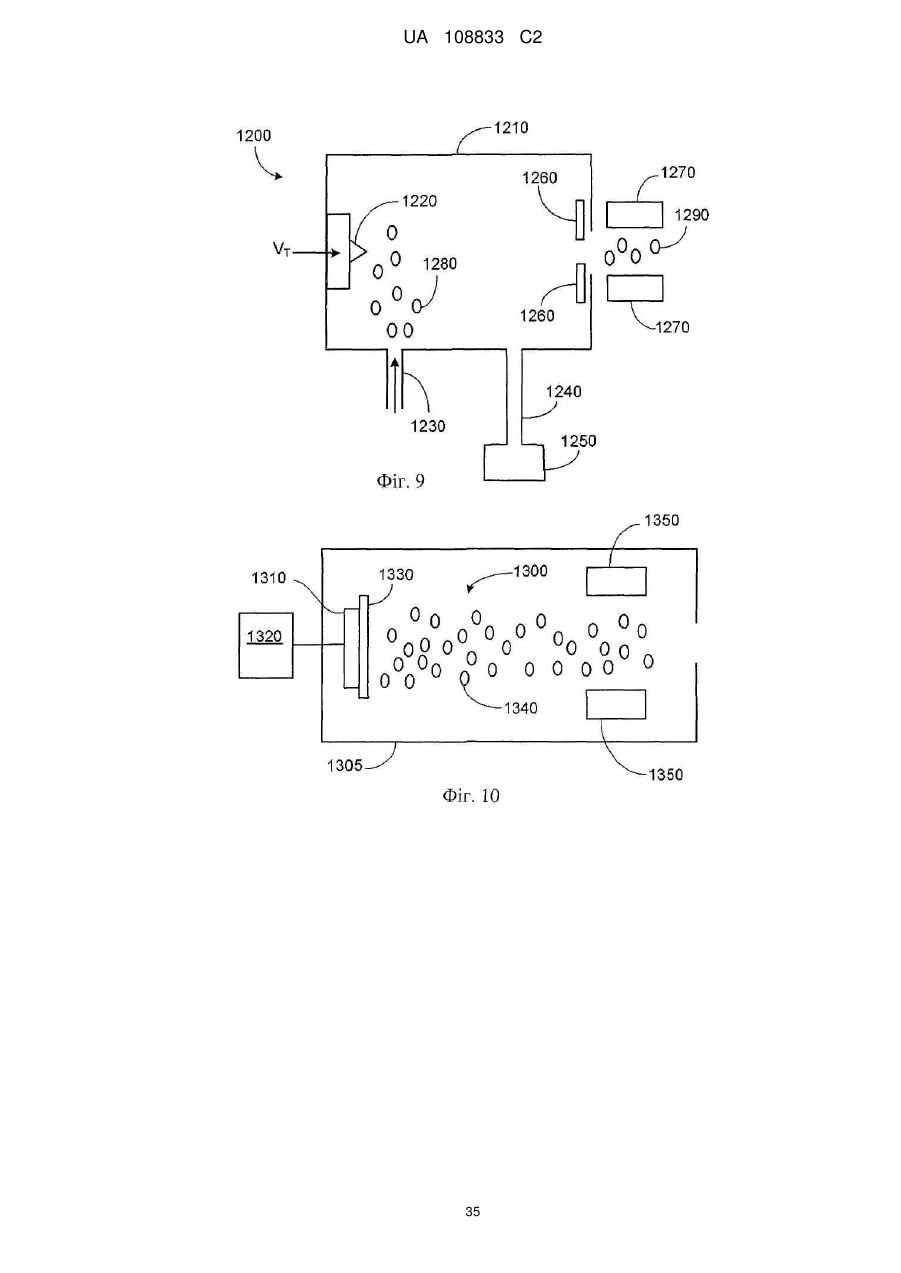

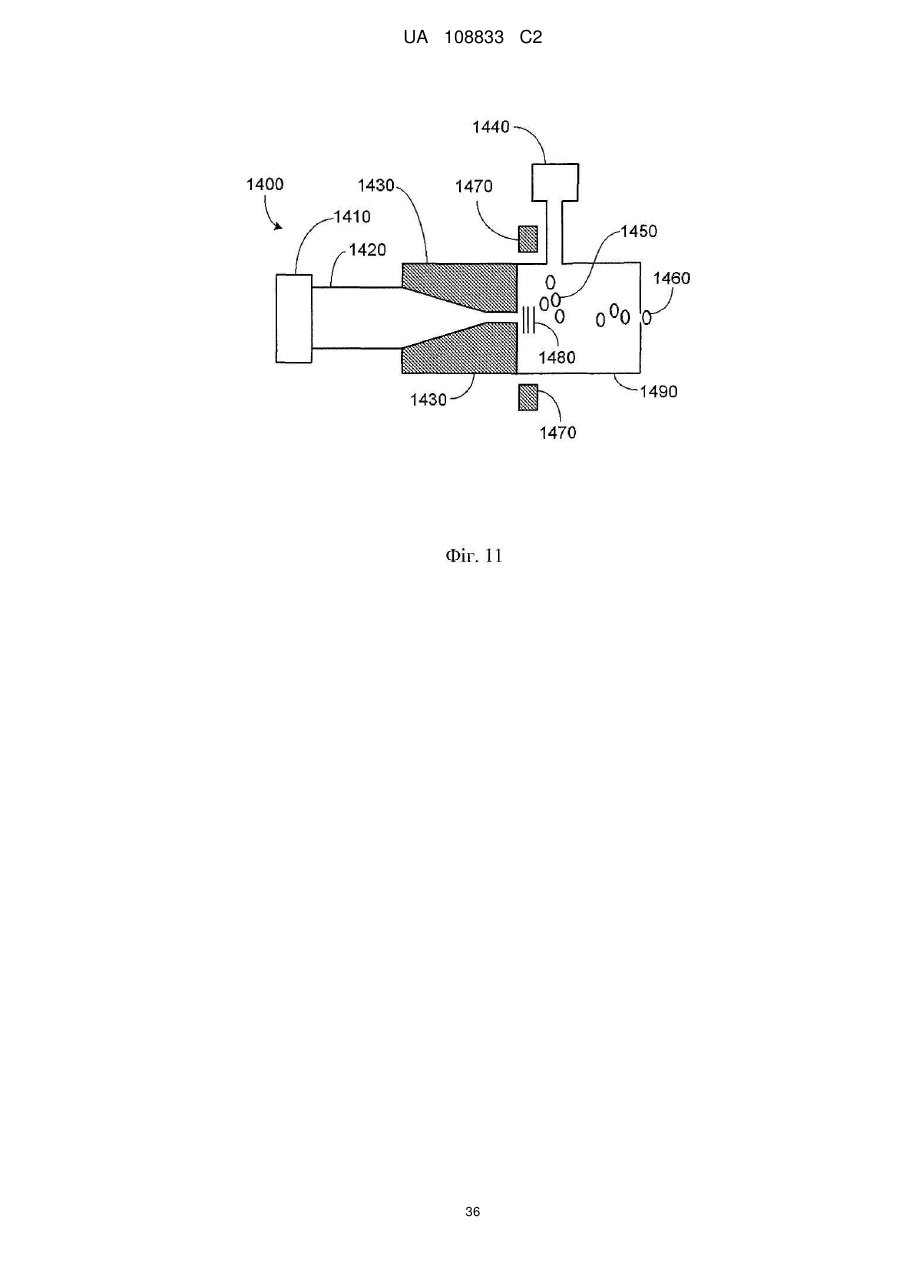

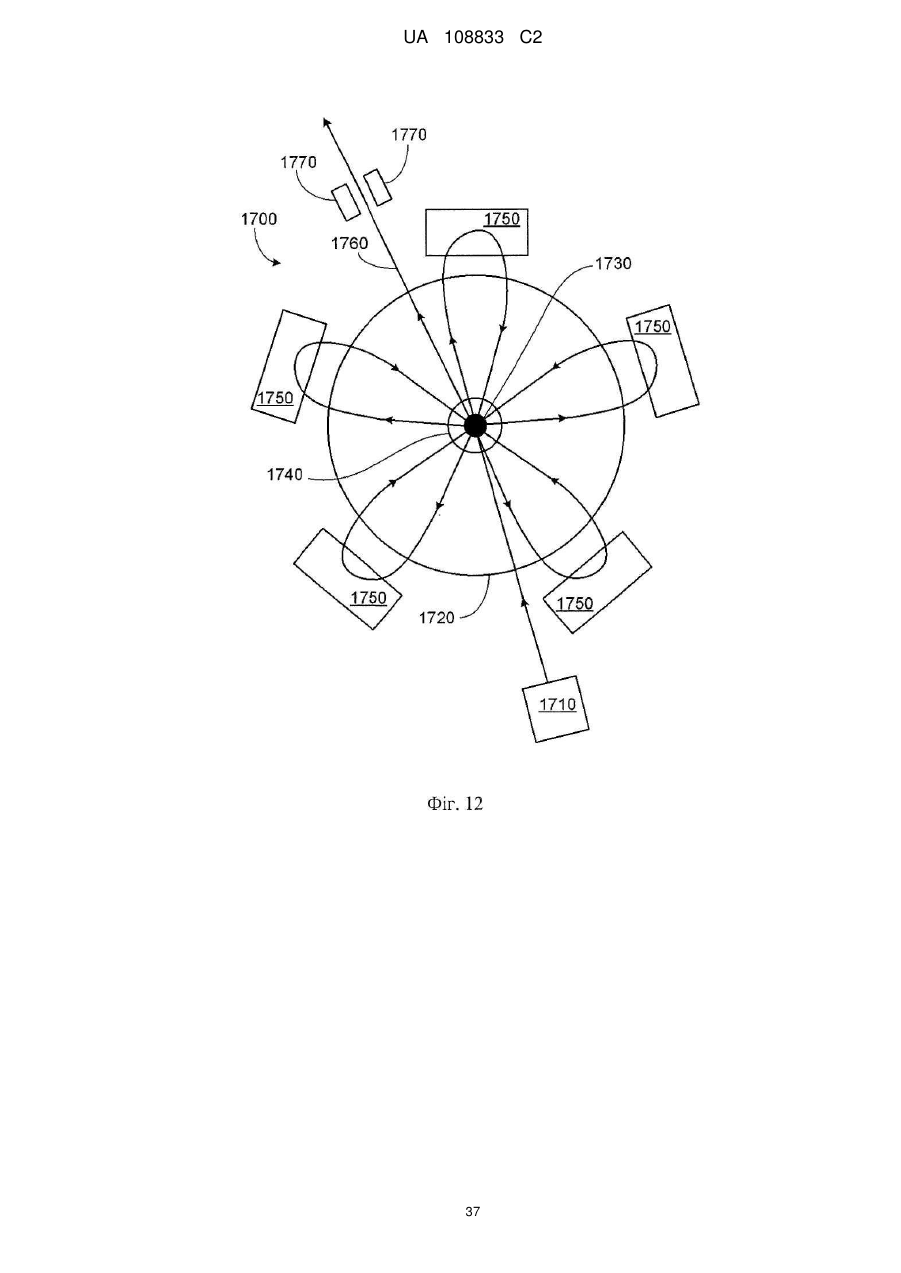

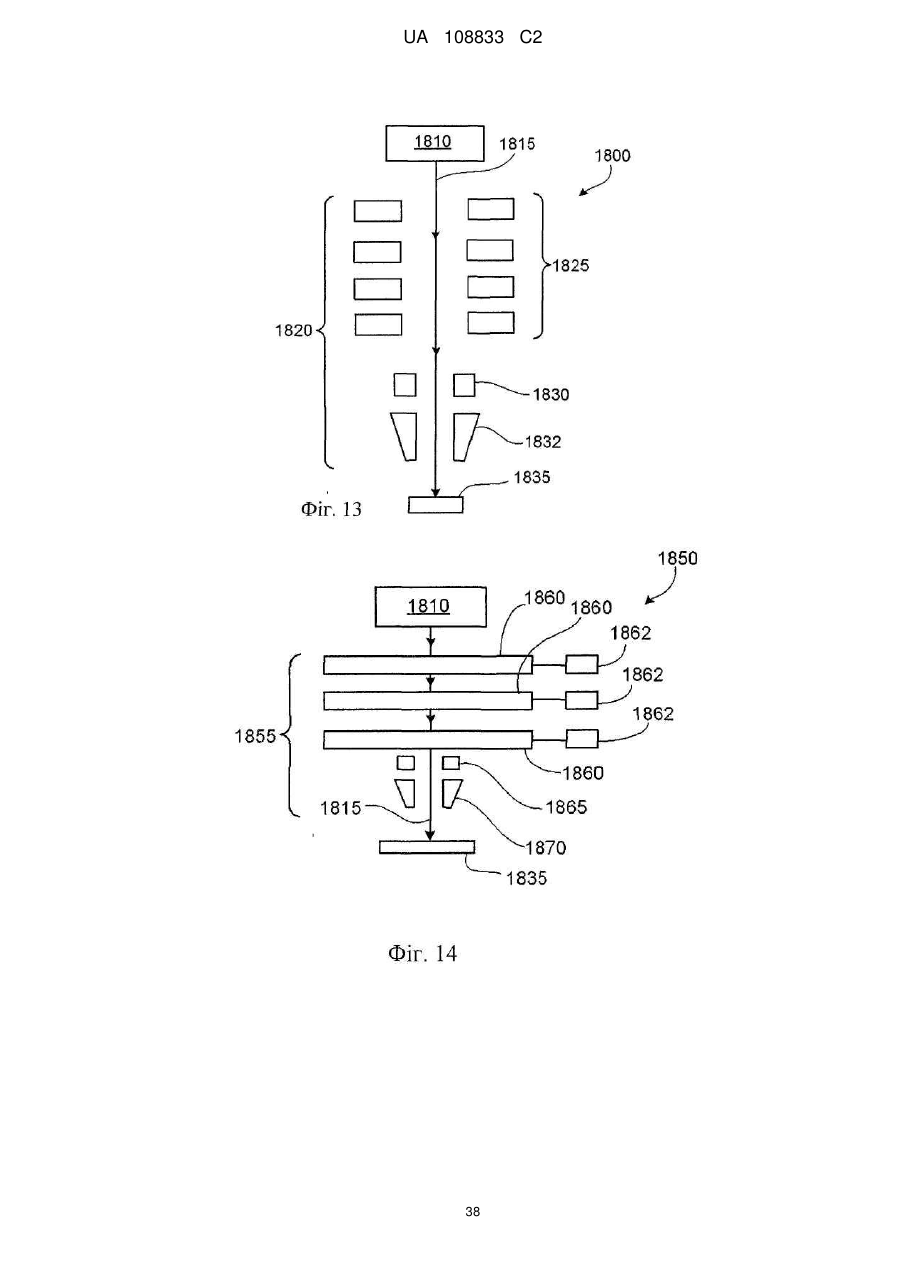

14. Спосіб за будь-яким з попередніх пунктів, в якому опромінена деревина є опроміненою шляхом впливу на деревину прискорених заряджених частинок, утворених генеруванням множини заряджених частинок і прискоренням множини заряджених частинок шляхом спрямування кожної із заряджених частинок таким чином, щоб вона багато разів проходила через резонатор прискорювача, що містить змінне електричне поле, або шляхом спрямування заряджених частинок таким чином, щоб вони проходили через резонатор прискорювача, що містить множину електродів з різними потенціалами, або шляхом спрямування заряджених частинок таким чином, щоб вони проходили через прискорювач, що містить множину світловодів, де кожний світловод має електромагнітне поле.

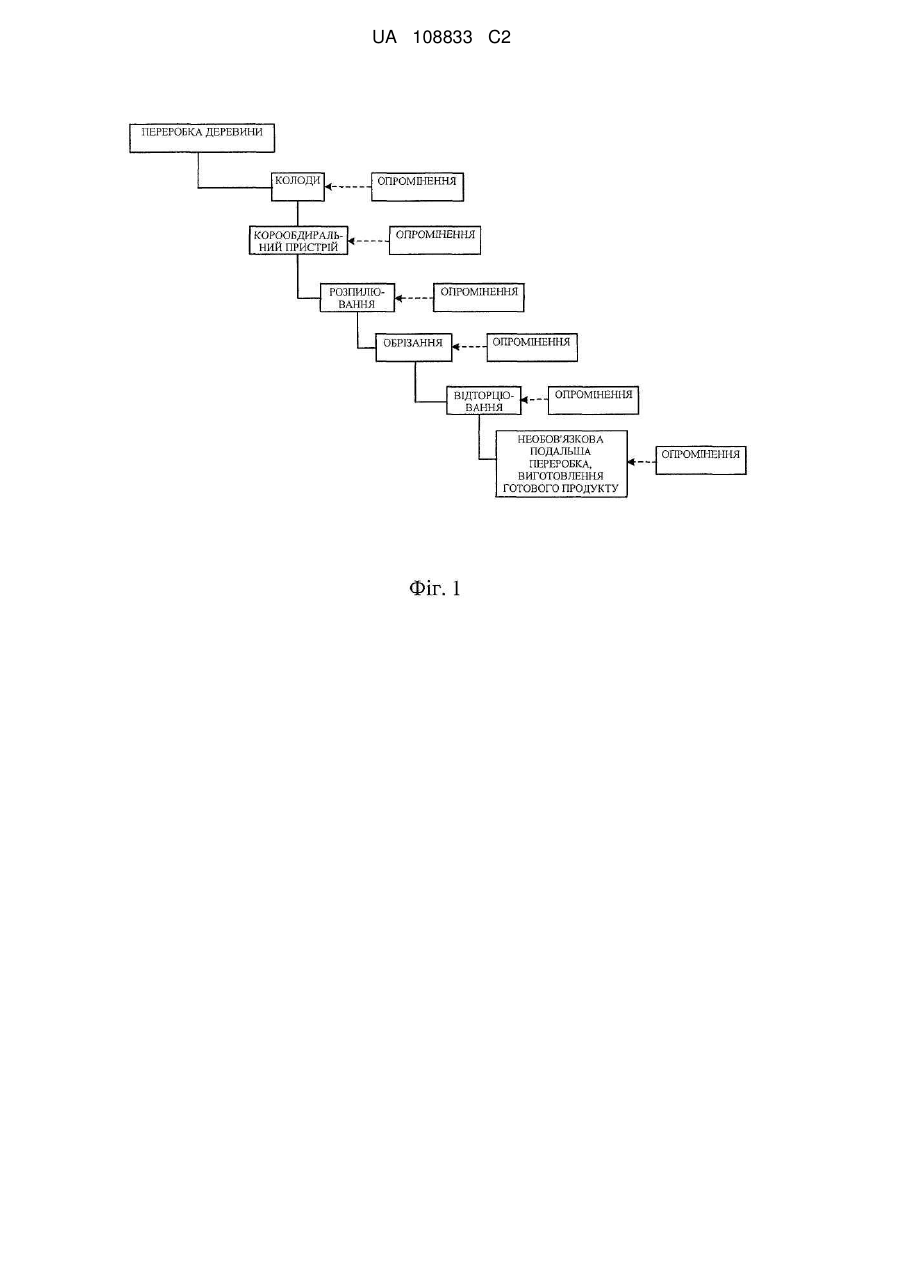

15. Спосіб за будь-яким з пп. 1-14, в якому деревина знаходиться в формі сирих колод, пиломатеріалів або відторцьованих і/або обрізаних пиломатеріалів.

Текст