Будівельна панель (варіанти) і спосіб її виготовлення

Номер патенту: 98825

Опубліковано: 25.06.2012

Автори: Хоканссон Ніклас, Якобссон Ян, Буке Едді, Ліндгрен Кент, Зієглер Йєран, Перван Дарко

Формула / Реферат

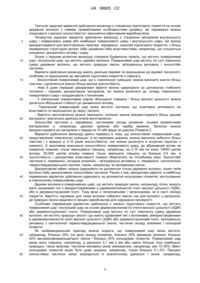

1. Будівельна панель, яка містить поверхневий шар (5) і внутрішній шар (6), причому внутрішній шар містить деревні волокна (14), а поверхневий шар (5) містить по суті гомогенну суміш, що складається з деревних волокон (14), які містять природні смоли, зв'язувальної речовини (19) і зносостійких частинок (12), причому деревні волокна (14) в поверхневому шарі (5) є неочищеними і містять природні смоли, такі як лігнін, при цьому панель є панеллю підлогового покриття, що містить стабілізуючий шар (7), зв'язувальна речовина (19) є термоотверджуваною смолою, і зносостійкі частинки (12) містять оксид алюмінію, причому частинки (12') оксиду алюмінію знаходяться в безпосередньому контакті з верхньою частиною внутрішнього шару (6).

2. Будівельна панель за п. 1, в якій внутрішній шар (6) є плитою, наприклад деревноволокнистою плитою високої щільності (ХДФ) або деревностружковою плитою, при цьому поверхневий шар (5) додатково містить кольорові пігменти (15), і деревні волокна (14) в поверхневому шарі (5) містять волокна матеріалу одного типу з внутрішнім шаром (6).

3. Будівельна панель за п. 1 або 2, в якій зв'язувальна речовина (19) містить меламінову смолу.

4. Будівельна панель за п. 3, в якій зносостійкі частинки (12) зв'язані з деревними волокнами (14) в поверхневому шарі (5) меламіновою смолою.

5. Будівельна панель за будь-яким з пп. 1-4, в якій поверхневий шар (5) містить вертикальну ділянку (Р) з трьома горизонтальними площинами (Н1, Н2, Н3), що проходять паралельно основній площині панелі (1), при цьому перша верхня площина (Н1), розташована у верхній частині поверхневого шару (5), містить перші частинки (12) оксиду алюмінію, друга проміжна площина (Н2), розташована під першими частинками (12) оксиду алюмінію, містить деревину, і третя нижня площина (Н3), розташована під другою площиною (Н2), містить другі частинки (12') оксиду алюмінію.

6. Будівельна панель за будь-яким з попередніх пунктів, в якій ваговий вміст частинок оксиду алюмінію в поверхневому шарі (5) знаходиться в діапазоні від близько 5 % до близько 30 % від загальної ваги поверхневого шару.

7. Будівельна панель за будь-яким з попередніх пунктів, в якій ваговий вміст частинок оксиду алюмінію в поверхневому шарі (5) становить щонайменше 100 г/м2.

8. Будівельна панель за будь-яким з попередніх пунктів, в якій внутрішній шар (6) є деревноволокнистою плитою високої щільності (ХДФ).

9. Будівельна панель за будь-яким з попередніх пунктів, в якій внутрішній шар (6) є деревностружковою плитою.

10. Будівельна панель за будь-яким з попередніх пунктів, в якій поверхневий шар (5) додатково містить відбиток, що проходить в поверхні під верхніми зносостійкими частинками (12).

11. Будівельна панель за будь-яким з попередніх пунктів, в якій поверхневий шар (5) містить оброблені щіткою ділянки з різним волокнистими структурами.

12. Будівельна панель за будь-яким з попередніх пунктів, в якій поверхневий шар (5) містить оброблені щіткою ділянки з різною зносостійкістю.

13. Будівельна панель за будь-яким з попередніх пунктів, в якій деревні волокна (14) поверхневого шару (5) є меншими ніж 1 мм.

14. Будівельна панель за будь-яким з попередніх пунктів, в якій поверхневий шар (5) містить деревні волокна (14) у формі порошку, який є меншим ніж 0,5 мм.

15. Будівельна панель за будь-яким з попередніх пунктів, в якій кромка панелі містить систему (4, 4') механічного з'єднання для з'єднання панелей з аналогічними іншими панелями, при цьому така система з'єднання виконана у внутрішньому шарі (6).

16. Спосіб виготовлення будівельної панелі (1) з декоративним поверхневим шаром, що включає наступні етапи:

- сухе змішування частинок, що містять деревні волокна (14), що включають природні смоли, зв'язувальні речовини з термоотверджуваної смоли (19), кольорові пігменти (15) і дрібні зносостійкі частинки (12) оксиду алюмінію, для одержання сухої суміші;

- нанесення сухої суміші безпосередньо на внутрішній шар (6), що містить плиту на деревноволокнистій основі; і

- прикладання нагрівання і тиску до сухої суміші, таким чином формуючи її в декоративний поверхневий шар будівельної панелі.

17. Спосіб за п. 16, в якому панель є панеллю підлогового покриття.

18. Спосіб за п. 17, в якому плита на деревноволокнистій основі є деревноволокнистою плитою високої щільності (ХДФ).

19. Спосіб за п. 18, в якому плита на деревноволокнистій основі є деревностружковою плитою.

20. Спосіб за будь-яким з пп. 16-19, що додатково включає попереднє пресування перед остаточним пресуванням.

21. Спосіб за будь-яким з пп. 16-20, що додатково включає операцію друку перед остаточним пресуванням.

22. Спосіб за будь-яким з пп. 16-21, що включає верстатну обробку, яка включає формування будівельної панелі в панель підлогового покриття (1) з системами (4, 4') механічного з'єднання на протилежних кромках.

23. Спосіб за п. 16, що додатково включає наступні етапи:

- розташування внутрішнього шару (6) на стабілізуючому шарі (7), що містить деревні волокна і зв'язувальну речовину; і

- прикладання нагрівання і тиску до трьох шарів, що містять поверхневий шар, внутрішній шар (6) і стабілізуючий шар (7).

24. Спосіб за п. 23, що включає застосування стабілізуючого шару (7) з більш високою щільністю, ніж у внутрішньому шарі (6).

25. Спосіб за будь-яким з пп. 16-24, в якому частинки (12') оксиду алюмінію сухої суміші знаходяться в безпосередньому контакті з верхньою частиною внутрішнього шару (6).

26. Будівельна панель, що містить поверхневий шар (5) і внутрішній шар (6), що містить деревні волокна (14), де поверхневий шар містить по суті гомогенну суміш деревних волокон (14), які включають природні смоли, зв'язувальної речовини (19), і зносостійких частинок (12), де панель є панеллю підлогового покриття, що містить стабілізуючий шар (7), де зв'язувальна речовина (19) є термоотверджуваною смолою, і де зносостійкі частинки (12) містять оксид алюмінію, при цьому поверхневий шар (5) містить вертикальну ділянку (Р) з горизонтальними площинами (Н1, Н2, Н3), що проходять паралельно основній площині панелі (1), причому перша верхня площина (Н1), розташована у верхній частині поверхневого шару (5), містить перші частинки (12) оксиду алюмінію, друга проміжна площина (Н2), розташована під першими частинками (12) оксиду алюмінію, містить деревину, і третя нижня площина (Н3), розташована під другою площиною (Н2), містить другі частинки (12) оксиду алюмінію, причому частинки (12) оксиду алюмінію знаходяться в прямому контакті з верхньою частиною внутрішнього шару (6).

Текст