Спосіб формування каталітично-активних покриттів на титанових сплавах

Номер патенту: 100387

Опубліковано: 27.07.2015

Автори: Штефан Вікторія Володимирівна, Смирнова Олександра Юріївна

Формула / Реферат

Спосіб формування каталітично-активних покриттів на титанових сплавах методом мікродугового оксидування в електроліті, що містить сульфат церію та сульфат цирконію, який відрізняється тим, що процес проводять у гальваностатичному режимі при густині струму 5-20 А/дм2 протягом 30-60 хвилин в електроліті, що додатково містить сульфатну кислоту та сульфат міді при такому співвідношенні компонентів, г/л:

сульфатна кислота

24-50

сульфат церію

28-50

сульфат цирконію

17-35

сульфат міді

2-5.

Текст

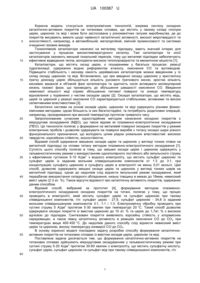

Реферат: UA 100387 U UA 100387 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель стосується електрохімічних технологій, зокрема синтезу оксидних каталітично-активних покриттів на титанових сплавах, що містять у своєму складі сполуки церію, цирконію та міді і може бути застосована у різноманітних галузях виробництва, де до покриттів висувають вимоги щодо наявності каталітичної активності, високої мікротвердості та зносостійкості, наприклад, в автомобільній, металургійній, хімічній промисловості та системах очищення газових викидів. Тонкоплівкові каталізатори нанесені на металеву підкладку, мають значний інтерес для застосування у процесах високотемпературного каталізу. Такі каталізатори та носії каталізаторів зазнають менший локальний перегрів, тому що металеві підкладки забезпечують ефективне відведення тепла, володіючи високою теплопровідністю та механічною міцністю [1]. Каталізатори, що містять оксид церію, є поширеними у багатьох процесах: реакції гідрогенізації, одержання водню риформінгом етанолу, окиснення СО та вуглеводнів. Підвищити стабільність і кисневу ємність церійвмісних каталізаторів можна введенням у їх склад оксиду цирконію та міді. Встановлено, що при введенні оксиду цирконію у кристалічну ґратку діоксиду церію збільшується кількість рухомого ґраткового кисню, зростає кількість кисневих вакансій в об'ємній фазі каталізатора та здатність носія активувати молекулярний кисень газової фази, що призводить до збільшення швидкості окиснення CO. Введення невеликої кількості міді сприяє збільшенню питомої поверхні та знижує температуру відновлення у порівнянні з чистим оксидом церію [2]. Оксидні каталізатори, що містять мідь, церій та цирконій у реакції окиснення CO характеризуються стабільними, активними та високо селективними властивостями [3]. Каталітичні системи на основі оксидів церію, цирконію та міді одержують різними фізикохімічними методами, однак більшість із них багатостадійні, та потребують додаткових операцій, наприклад, прожарювання при високій температурі протягом тривалого часу. Запропонованим сучасним одностадійним методом нанесення оксидних покриттів є мікродугове оксидування (МДО), що також відоме як плазменно-електролітичне оксидування (ПЕО). Ця технологія полягає у формуванні на металевій поверхні оксидних покриттів у режимі електричних пробоїв і дозволяє одержувати на поверхні виробів з титану оксидні шари різного функціонального призначення, що володіють цілим рядом унікальних властивостей: високою твердістю, корозійною стійкістю, зносостійкістю. Відомий спосіб одержання змішаних оксидів церію та цирконію у вигляді тонких плівок на металічній підкладці на сплави титану методом плазменно-електролітичного оксидування [1]. Сутність цього способу полягає в тому, що змішані оксиди церію і цирконію одержують у гальваностатичному режимі з використанням однополярного постійного або імпульсного струму 2 з ефективною густиною 5-10 А/дм з водного електроліту, що містить сульфат цирконію та сульфат церію із заданим мольним співвідношенням компонентів от 1:3 до 3:1, при концентраціях сульфату цирконію и сульфату церію в електроліті не менш 0,01 моль/л. Цей спосіб, дозволяє одержувати змішані оксиди церію та цирконію у вигляді тонких шарів на металічній підкладці, однак до недоліків слід віднести імпульсний режим оксидування, який передбачає використання складного обладнання, низьку товщину в межах до 18мкм, невисокий вміст церію (2-3 ат. %). Також відсутні відомості про каталітичну активність покриттів, одержаних даним способом. Відомий спосіб, вибраний за прототип [4], формування методом плазменноелектролітичного оксидування оксидних покриттів на титані, полягає у тому, що процес проводять в електроліті, який містить сульфат церію та сульфат цирконію при такому співвідношенні компонентів, г/л: сульфат церію - 27,9, сульфат цирконію - 34,8 із заданим мольним співвідношенням компонентів 3:1, 1:1 і 1:3. Електрохімічну обробку проводять при 2 густині струму 5 А/дм протягом 5-30 хвилин при температурі 20 °C. Такий спосіб дозволяє одержувати оксидні покриття із вмістом цирконію до 10 ат. % та церію до 1,7ат. % з високою адгезією до підкладки. Синтезовані покриття виявляють корозійну стійкість у хлорвмісних середовищах, а також певну каталітичну активність в реакціях окиснення СО до СО 2 при температурах вище 400-450 °C. До недоліків даного способу слід віднести невисокий вміст церію та цирконію, високу температуру конверсії СО до СО2. В основу корисної моделі покладено задачу розробки способу формування каталітичноактивних покриттів на титанових сплавах із вмістом оксидів церію, цирконію та міді. Поставлена задача досягається тим, що формування каталітично-активних покриттів на титанових сплавах здійснюють мікродуговим оксидуванням у гальваностатичному режимі при 2 густині струму 5-20 А/дм протягом 30-60 хвилин з електроліту, що містить сульфатну кислоту, сульфат церію, сульфат цирконію та сульфат міді при такому співвідношенні компонентів, г/л: 60 1 UA 100387 U 5 10 15 20 сульфатна кислота 24-50 сульфат церію 28-50 сульфат цирконію 17-35 сульфат міді 2-5. Сульфат-іони анодно індиферентні та у поєднанні з катіонами церію III та IV, утворюють розчинні сполуки, що обумовлює стабільність запропонованого електроліту протягом тривалого часу. Наявність у розчині електроліту катіонів міді змінює кінетику процесу формування мікродугових покриттів на титані, а отже, морфологію й властивості оксидного шару, надаючи йому унікальних окислювально-відновних властивостей, які визначаються тим, утворюються + метастабільні фази, що містять оксид міді Сu . У результаті цього полегшуються електронні 4+ + 3+ 2+ переноси Се + Сu Се + Сu , та, відповідно, зростає швидкість окиснення СО [5]. Крім того, відомо [2], що оксид церію з катіонами міді утворює твердий розчин зі структурою флюориту, що сприяє підвищенню мікротвердості оксидних покриттів на титані. Аналіз елементного складу одержаних покриттів методом скануючої електронної мікроскопії показав наявність церію, цирконію та міді в синтезованих покриттях у кількості від 0,12-6 ат. % залежно від складу електроліту та режиму електролізу. Одержані покриття володіють надзвичайно розвиненою поверхнею, що спричиняє високу питому площу, яка сприяє виявленню каталітичної активності. Каталітичні властивості одержаних покриттів визначали в реакції окиснення CO. Було встановлено, при температурі 140-160 °C ступінь перетворення CO сягає 100 %, тобто відбувається повна конверсія СО до СО2. Температура повної конверсії залежить від концентрації вихідної газової суміші та кількості циклів використання каталізатора. Таким чином, незважаючи на невеликий вміст церію, цирконію та міді у складі синтезованих покриттів, розвинена поверхня та більш виражені загальновідомі каталітичні властивості композиції Ce-Zr-Cu забезпечують високий ступінь конверсії монооксиду карбону. Зіставний аналіз корисної моделі і прототипу Матеріал Склад електроліту, г/л Режим процесу 2 Густина струму, А/дм Тривалість процесу, хв. Елементний склад анодної плівки Ступінь конверсії СО, % Температура максимальної конверсії СО, °C Прототип сплави титану Гальваностатичний 5 5-30 Винахід сплави титану сульфатна кислота 24-50 сульфат церію 28-50 сульфат цирконію 17-35 сульфат міді 2-5 гальваностатичний 5-20 30-60 Ті, Zr, Се, О Ті, Се, Zr, Сu, О сульфат церію - 27,9, сульфат цирконію - 34,8 80-85 80-100 400-450 140-160 25 30 35 40 Застосування запропонованого способу дозволяє отримати якісні оксидні покриття з великим ступенем адгезії та високою мікротвердістю. Приклад 1 Пластину із сплаву титану ОТ4-1 розміром 50102 мм оксидували у розчині електроліту, який містить, г/л: сульфатна кислота - 24, сульфат церію - 28, сульфат цирконію - 17, сульфат 2 міді - 2 при густині струму 15 А/дм впродовж 30 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття світло-жовтого кольору із вмістом церію 1,26 ат. %., цирконію 5,05 ат. %, 2 міді 0,12 ат. %. Мікротвердість складає 352 кг/мм . Ступінь конверсії CO до СО2 складає 100 % при температурі 140 °C. Приклад 2 Пластину із сплаву титану ВТ 1-0 розміром 25102 мм оксидували в розчині електроліту, який містить, г/л сульфатна кислота - 36, сульфат церію - 35, сульфат цирконію - 24, сульфат 2 міді - 3 при густині струму 10 А/дм впродовж 40 хвилин при перемішуванні та охолодженні електроліту. 2 UA 100387 U 5 10 15 20 25 30 Отримано покриття світло-жовтого кольору із вмістом церію 3,41 ат. %., цирконію 5,86 ат. %, 2 міді 0,3 ат. %. Мікротвердість складає 535 кг/мм . Ступінь конверсії СО до СО 2 складає 98 % при температурі 150 °C. Приклад 3 Пластину із сплаву титану ВТ1-0 розміром 25102 мм оксидували в розчині електроліту, який містить, г/л сульфатна кислота - 50, сульфат церію - 50, сульфат цирконію - 35, сульфат 2 міді - 5 при густині струму 5 А/дм впродовж 50 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття світло-жовтого кольору із вмістом церію 4,07 ат. %., цирконію 5,24 ат. %, 2 міді 0,23 ат. %. Мікротвердість складає 550 кг/мм . Ступінь конверсії СО до СО2 складає 100 % при температурі 160 °C. Таким чином, використання запропонованого способу забезпечує одностадійне формування на поверхні титанового сплаву оксидних шарів, що містять композицію оксидів церію, цирконію та міді. Потрійні оксидні системи Ce-Zr-Cu виявляють високу каталітичну активність у реакції окиснення CO. Джерела інформації: 1. Патент РФ 2367519, МПК B01J21/06, В01J23/10, C25D11/26 (2006.01), 20.09.2009 2. Иванова А.С. Физико-химические и каталитические свойства систем на основе СеО2 / А.С. Иванова // Кинетика и катализ. - 2009. - Т.50, №6. - С.831-849. 3. Третьяков В.Ф. Каталитические системы для очистки водовода от СО для топливных элементов / В.Ф. Третьяков, Т.Н.Бурдейная, Л.А.Березина // Химия в интересах устойчивого развития. -2005. - №13. - С. 823-829. 4. Руднев B.C. Получение плазменно-электролитическим оксидированием титана композиций ZrO2-CeOx-TiO2/Ti и исследование их характеристик / B.C. Руднев, Т.П. Яровая, П.М. Недозоров и др // Физикохимия поверхности и защита металлов. - 2011. - Т.47, №5. - С. 517-524. 5. Гуральский А.В. Влияние морфологии ZrO 2 в оксидных медь-церий-циркониевых системах на их каталитические свойства в реакции окисления СО в обогащенных водородом смесях / А.В. Гуральский, В.П. Пахарукова, Г.Р. Космамбетова и др. // Теоретическая и экспериментальная химия. - 2009. -Т.45,№2.-С. 115-120. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 Спосіб формування каталітично-активних покриттів на титанових сплавах методом мікродугового оксидування в електроліті, що містить сульфат церію та сульфат цирконію, який відрізняється тим, що процес проводять у гальваностатичному режимі при густині струму 5-20 2 А/дм протягом 30-60 хвилин в електроліті, що додатково містить сульфатну кислоту та сульфат міді при такому співвідношенні компонентів, г/л: сульфатна кислота 24-50 сульфат церію 28-50 сульфат цирконію 17-35 сульфат міді 2-5. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C25D 11/00

Мітки: спосіб, покриттів, сплавах, каталітично-активних, формування, титанових

Код посилання

<a href="https://ua.patents.su/5-100387-sposib-formuvannya-katalitichno-aktivnikh-pokrittiv-na-titanovikh-splavakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування каталітично-активних покриттів на титанових сплавах</a>

Попередній патент: Спосіб неруйнівного контролю та прогнозування довговічності деталей із деревини та деревних матеріалів під час їх циклічного навантаження

Наступний патент: Багатошаровий камуфлюючий матеріал

Випадковий патент: Фунгіцидна суміш, фунгіцидний засіб та спосіб боротьби з фітопатогенними грибами на їх основі