Спосіб формування каталітично-активного покриття на титанових сплавах

Номер патенту: 87365

Опубліковано: 10.02.2014

Автори: Смирнова Олександра Юріївна, Стеценко Ганна Валентинівна, Штефан Вікторія Володимирівна, Коваленко Вікторія Юріївна

Формула / Реферат

Спосіб формування каталітично-активного покриття на титанових сплавах, що включає метод мікродугового оксидування, який відрізняється тим, що процес проводять у гальваностатичному режимі при густині струму 3-30 А/дм2 протягом 30-60 хвилин з електроліту, що містить сульфатну кислоту та катіон церію і/або сульфат церію, при наступному співвідношенні компонентів, г/л:

сульфатна кислота

24-50

катіон і/або сульфат церію

8-17.

Текст

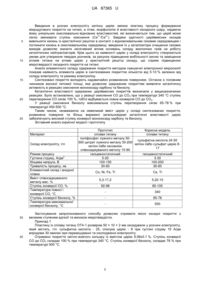

Реферат: Спосіб формування каталітично-активного покриття на титанових сплавах включає метод мікродугового оксидування. Процес проводять у гальваностатичному режимі при густині струму 2 3-30 А/дм протягом 30-60 хвилин з електроліту, що містить сульфатну кислоту та катіон церію і/або сульфат церію. UA 87365 U (54) СПОСІБ ФОРМУВАННЯ КАТАЛІТИЧНО-АКТИВНОГО ПОКРИТТЯ НА ТИТАНОВИХ СПЛАВАХ UA 87365 U UA 87365 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до електрохімічних технологій, зокрема синтезу оксидних каталітично-активних покриттів на титанових сплавах, що містять у своєму складі сполуки церію, і може бути застосована у різноманітних галузях виробництва, де до покриття висувають вимоги щодо наявності каталітичної активності, високої мікротвердості та зносостійкості, наприклад в автомобільній, металургійній, хімічній промисловості та системах очищення газових викидів. Наявність церію у складі каталізатора стабілізує його, запобігає руйнуванню при нагріванні й істотно підвищує його активність і адсорбційні властивості, забезпечуючи високий ступінь розкладання токсичних речовин. Примітною здатністю церієвих каталізаторів є ефект синергізму, завдяки чому, деякі церієві каталізатори порівняні за активністю із платиновими, а також володіють винятковою селективністю і термостійкістю. Одним із перспективних та сучасних методів нанесення оксидного покриття є мікродугове оксидування (МДО), що також відоме як плазменно-електролітичне оксидування (ПЕО). Ця технологія полягає у формуванні на металевій поверхні оксидного покриття у режимі електричних пробоїв і дозволяє одержувати на поверхні виробів з титану оксидні шари різного функціонального призначення, що мають цілий ряд унікальних властивостей: високу твердість, корозійну стійкість, зносостійкість. Відомий спосіб нанесення церійвмісного покриття на сплави алюмінію та титану методом плазменно-електролітичного оксидування [1]. Суть цього способу полягає в тому, що формування покриття відбувається у гальваностатичному режимі з електролітів на основі поліфосфатів, які готують додаванням до розчину натрій гексаметафосфату розрахованою кількістю солі церію, згідно із заданим мольним співвідношенням компонентів, n = 6, 4, 2, 1, де n 63+ = [Р6О18 ]/[Се ]. До складу першого розчину входять натрій гексаметафосфат - 30 г/л та церію (III) нітрат із мольними співвідношеннями компонентів n = 6, 4; другий розчин містить натрій гексаметафосфат - 30 г/л та церію (III) ацетат із мольним співвідношенням компонентів n = 2, 1. Цей спосіб, що містить мікродугове оксидування дозволяє формувати церійвмісні покриття, однак до недоліків синтезованих покриттів слід віднести низьку товщину в межах 20-40 мкм, невисокий вміст церію (2-8 ат. %) та високий вміст фосфору, який значно обмежує області їх застосування. Також відсутні відомості про каталітичну активність покриття, одержаних даним способом. Відомий спосіб, вибраний за прототип [2], формування функціонального покриття на основі оксидів перехідних металів на сплавах титану, який включає мікродугове оксидування полягає у тому, що процес проводять в електроліті, який містить поліфосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу при такому співвідношенні компонентів, г/л: поліфосфат лужного металу 50-300, цитрат лужного металу 30-200, катіон і/або оксоаніон співосаджуваного металу 15-90. Мікродугове оксидування проводять при густиш струму 5-20 2 А/дм протягом 30-60 хвилин до кінцевої напруги 100-150 В при температурі 20-25 °C. Такий спосіб дозволяє одержувати оксидні покриття із відсотковим співвідношенням перехідного металу/метал підкладки в межах 5,3/94,7-17,2/82,8 залежно від складу електроліту з високою адгезією до підкладки. Синтезовані покриття виявляють високу корозійну та зносостійкість, а також каталітичну активність в реакціях окиснення вуглеводнів. До недоліків даного способу слід віднести недостатню розвиненість поверхні покриття та нестабільність електроліту, що обумовлена наявністю цитрат-іонів у його складі. Це пояснюється тим, що цитрат-іони володіють відновними властивостями та беруть участь в анодних процесах окиснення за наступним механізмом: + С6Н8О7 - 2е = С5Н6О5+2Н + СО2 Цей процес знижує вихід за струмом цільової реакції формування оксидного покриття на титані і суттєво змінює хімічний склад робочого розчину, що є причиною нестабільності електроліту. В основу корисної моделі поставлена задача розробки способу для формування каталітично активного покриття на титанових сплавах з високою мікротвердістю, корозійною та зносостійкістю. Поставлена задача вирішується тим, що формування оксидного покриття на титанових сплавах, що містить мікродугове оксидування проводять у гальваностатичному режимі при 2 густині струму 3-20 А/дм протягом 30-60 хвилин з електроліту, що містить сульфатну кислоту та катіон церію і/або сульфат церію, при такому співвідношенні компонентів, г/л: сульфатна кислота 24-50 катіон і/або сульфат церію 8-17. Сульфат-іони анодно індиферентні та у поєднанні з катіонами церію III та IV, утворюють розчинні сполуки, що обумовлює стабільність запропонованого електроліту протягом тривалого часу. 1 UA 87365 U 5 10 15 20 25 Введення в розчин електроліту катіону церію змінює кінетику процесу формування мікродугового покриття на титані, а отже, морфологію й властивості оксидного шару, надаючи йому унікальних окислювально-відновних властивостей, які визначаються тим, що церій може 4+ 3+ легко змінювати ступінь окиснення (Се /Се ). Завдяки здатності церійвмісних оксидів вивільняти кисень із кристалічної решітки в контакті з відновлювальним газовим середовищем і поглинати кисень в окислювальному середовищі, введення їх у каталізатори очищення газових викидів дозволяє знизити негативний вплив коливань складу вихлопних газів на роботу каталітичних нейтралізаторів. Крім цього за наявності церію у складі електроліту створюються умови для утворення твердих розчинів, за рахунок підвищення мобільності кисню та заміщення атомів титана на атоми церію у кристалічній решітці оксиду, що сприяє підвищенню мікротвердості оксидного покриття на титані. Аналіз елементного складу одержаних покриття методом скануючої електронної мікроскопії показав наявність елемента церію в синтезованих покриттях кількістю від 5-10 % залежно від складу електроліту та режиму електролізу. Синтезовані покриття володіють надзвичайно розвиненою поверхнею. Останнє є головним чинником високої питомої площі, яка дозволяє одержаним покриттям виявляти каталітичну активність в реакціях окиснення монооксиду карбону та бензолу. Каталітичні властивості одержаних церійвмісних покриттів визначали у вищезазначених реакціях. Було встановлено, що у реакції окиснення СО до СО 2 при температурі 340 °C ступінь перетворення CO сягає 100 %, тобто відбувається повна конверсія СО до СО2. У реакції окиснення бензолу максимальна ступінь перетворення сягає 65-78 % при температурі 450-500 °C. Таким чином, незважаючи на невеликий вміст церію у складі синтезованих покриття, розвинена поверхня та більш виражені загальновідомі каталітичні властивості церію забезпечують високий ступінь конверсії монооксиду карбону та бензолу. Зіставний аналіз корисної моделі і прототипу Матеріал Склад електроліту, г/л Режим процесу 2 Густина струму, А/дм Кінцева напруга, В Тривалість процесу, хв. Елементний склад і анодної плівки Вміст співосаджуваного металу мас. % Ступінь конверсії CO, % Температура повної і конверсії СО, °C Ступінь конверсії бензолу, % Температура максимальної конверсії бензолу, °C 30 35 Прототип Корисна модель сплави титану сплави титану поліфосфат лужного металу 50сульфатна кислота 24-50 300 цитрат лужного металу 30-200 катіон і/або сульфат церію 8катіон і/або оксоаніон 17 співосаджуваного метолу 15-90 гальваностатичний гальваностатичний 5-20 3-30 100-150 100-200 30-60 30-60 Co, Ni, Fe, Ті Се, Ті 5,3-17,2 5,22-10 92-98 80-100 340 65-78 500 Застосування запропонованого способу дозволяє отримати якісні оксидні покриття з великим ступенем адгезії та високою мікротвердістю. Приклад 1 Пластину із сплаву титану ОТ4-1 розміром 50 × 10 × 2 мм оксидували у розчині електроліту, який містить, г/л: сульфатна кислота - 25, сполука церію - 8 при густині струму 10 А/дм впродовж 30 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття світло-жовтого кольору із вмістом церію 9.06±0.1 %. Ступінь конверсії СО до СО2 складає 100 % при температурі 340 °C. Ступінь конверсії бензолу, складає 78 % при температурі 500 °C. 2 UA 87365 U 5 10 15 20 25 30 Приклад 2 Пластину із сплаву титану ВТ1-0 розміром 25 × 10 × 2 мм оксидували в розчині електроліту, 2 який містить, г/л: сульфатна кислота - 35, сполука церію - 10 при густині струму 17 А/дм впродовж 30 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття світло-жовтого кольору із вмістом церію 7.38±0.1 %. Ступінь конверсії СО до СО2 складає 90 % при температурі 335 °C. Ступінь конверсії бензолу, складає 71 % при температурі 454 °C. Приклад 3 Пластину із сплаву титану ВТ1-0 розміром 25 × 10 × 2 мм оксидували в розчині електроліту, який містить, г/л: сульфатна кислота - 50, сполука церію - 17 при густині струму 25 А/дм впродовж 30 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття світло-жовтого кольору із вмістом церію 5,22±0,1 %. Ступінь конверсії СО до СО2 складає 80 % при температурі 330 °C. Ступінь конверсії бензолу, складає 65 % при температурі 410 °C. Таким чином, використання запропонованого способу забезпечує просте одностадійне формування на поверхні титанового сплаву церійвмісних шарів, що володіють каталітичними властивостями в реакціях окиснення СО та бензолу. Джерела інформації: 1. B.C. Руднев, Т.П. Яровая, П.М. Тырина Плазменно-электролитическое формирование церийсодержащих поверхностных структур на титане и алюминии // Журнал физической химии. - 2008. - № 5 - Т. 82. - С. 945-948. 2. Патент України на корисну модель № 69126, МПК(2012) C25D 11/00, опубл. в бюл. № 8 25.04.2012. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб формування каталітично-активного покриття на титанових сплавах, що включає метод мікродугового оксидування, який відрізняється тим, що процес проводять у 2 гальваностатичному режимі при густині струму 3-30 А/дм протягом 30-60 хвилин з електроліту, що містить сульфатну кислоту та катіон церію і/або сульфат церію, при наступному співвідношенні компонентів, г/л: сульфатна кислота 24-50 катіон і/або сульфат церію 8-17. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C25D 11/00

Мітки: сплавах, покриття, титанових, формування, каталітично-активного, спосіб

Код посилання

<a href="https://ua.patents.su/5-87365-sposib-formuvannya-katalitichno-aktivnogo-pokrittya-na-titanovikh-splavakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування каталітично-активного покриття на титанових сплавах</a>

Попередній патент: Пристрій розміщення реклами та візиток в місцях (пунктах) обслуговування споживачів

Наступний патент: Спосіб виготовлення інструментів вирубних штампів лазерним випромінюванням

Випадковий патент: Стійка стелажа