Спосіб формування каталітично активних шарів на титані та його сплавах

Номер патенту: 69127

Опубліковано: 25.04.2012

Автори: Богоявленська Олена Володимирівна, Сахненко Микола Дмитрович, Ведь Марина Віталіївна, Ярошок Тамара Петрівна, Баніна Марина Володимирівна

Формула / Реферат

Спосіб формування каталітично активних шарів на титані та його сплавах мікродуговим оксидуванням, який відрізняється тим, що процес проводять на підкладках з титану та сплавів на його основі, в тому числі поруватих, в гальваностатичному режимі при напрузі 100...150 В, густині струму 0,5...4,0 А/дм2, температурі 20... 25 °C, впродовж 30...60 хвилин з електроліту, що містить дифосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу при такому співвідношенні компонентів, г/л:

дифосфат лужного металу

35...350

цитрат лужного металу

20...100

катіон і/або оксоаніон співосаджуваного металу

15...90.

Текст

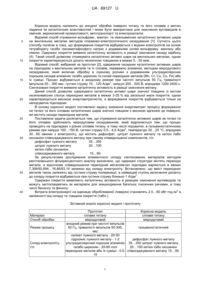

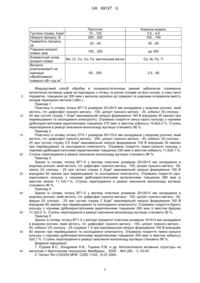

Реферат: Спосіб формування каталітично активних шарів на титані та його сплавах мікродуговим оксидуванням. Процес проводять на підкладках з титану та сплавів на його основі, в тому числі 2 поруватих, в гальваностатичному режимі при напрузі 100...150 В, густині струму 0,5...4,0 А/дм , температурі 20...25 °C, впродовж 30...60 хвилин з електроліту, що містить дифосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу. UA 69127 U (12) UA 69127 U UA 69127 U 5 10 15 20 25 30 35 40 Корисна модель належить до анодної обробки поверхні титану та його сплавів з метою надання їм каталітичних властивостей і може бути використана для окиснення вуглеводнів в хімічній, аерокосмічній промисловості, автотранспорті та електрокаталізі. Відомий спосіб отримання вольфрам-, манган- та нікельвмісних каталітично активних шарів на вентильних металах методом плазмово-електролітичного оксидування [1]. Сутність цього способу полягає в тому, що формування покриттів відбувається з водних електролітів на основі тетраборату та/або гексаметафосфату натрію з додаванням солей вольфраму, мангану або нікелю. Одержані покриття виявили каталітичну активність в реакції окиснення оксиду карбону (II). Такий спосіб дозволяє отримувати каталітично активні шари на вентильних металах, однак покриття характеризуються досить незначною товщиною в межах 5…30 мкм. Відомий спосіб, вибраний за прототип [2], одержання оксидних каталітично активних шарів на підкладках з вентильних металів та їх сплавів, переважно алюмінію, методом мікродугового оксидування, який включає обробку в лужному розчині з додаванням ультрадисперсних порошків оксидів алюмінію та/або цирконію та солей перехідних металів (Mn, Cr, Cu, Co, Fe) або їх суміші. Процес відбувається в анодному режимі при частоті імпульсів 50 Гц, тривалості 2 імпульсів 50…300 мкс, густині струму 10…120 А/дм , напрузі 200…520 В, впродовж 1200-2400 с. Синтезовані покриття виявили каталітичну активність в реакції окиснення метану. Даний спосіб дозволяє одержувати каталітично активні шари значної товщини із містом оксигенвмісних сполук перехідних металів в межах 3-25 % від загальної маси покриття, однак характеризується високою енерговитратністю, а формування покриттів відбувається тільки на непоруватих підкладках. В основу корисної моделі поставлено задачу зниження енерговитрат процесу формування на титані та його сплавах каталітичних шарів значної товщини з високою адгезією до поверхні, які містять оксиди перехідних металів. Поставлена задача досягається тим, що отримання каталітично активних шарів на титані та його сплавах здійснюють мікродуговим оксидуванням, який відрізняється тим, що процес проводять на підкладках з різних сплавів титану, в тому числі поруватих, в гальваностатичному 2 режимі при напрузі 100…150 В, густині струму 0,5…4,0 А/дм , температурі 20…25 °C, впродовж 30…60 хвилин з електроліту, що містить дифосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу при такому співвідношенні компонентів, г/л: дифосфат лужного металу 35…350 цитрат лужного металу 20…100 катіон і/або оксоаніон співосаджуваного металу 15…90. За результатами дослідження елементного складу синтезованих матеріалів методом рентгенівського флуоресцентного аналізу визначено, що одержані структури містять перехідні метали, а відсоткове співвідношення перехідний метал/метал підкладки варіюється в межах 7,306/92,694…16,86/83,14 залежно від складу електроліту. Встановлено, що вміст перехідних металів також залежить від густини струму поляризації, а найвищий ступінь включення допанту 2 до складу покриття відбувається при густини струму близько 1 А/дм . Одержані покриття виявляють каталітичну активність в реакціях окиснення вуглеводнів та можуть застосовуватись як матеріали для знешкодження багатьох токсичних речовин, в тому числі бензолу та фенолу. 2 Витрати електроенергії на одиницю оброблюваної поверхні становлять 2,5…60 кВт·год./м в залежності від складу та товщини покриття (табл.). Зіставний аналіз корисної моделі і прототипу Матеріал Спосіб обробки Режим процесу Склад електроліту, г/л Прототип Корисна модель сплави титану сплави титану мікродуговий мікродуговий анодний режим при частоті імпульсів 50 Гц, тривалості імпульсів 50-300, гальваностатичний мкс силікат лужного металу - 20-50 гідроокис лужного металу - 1-2 дифосфат лужного металу ультрадисперсний порошок алюмінію 35…350 цитрат лужного металу та/або цирконію - 20-60 солі 20…100 катіон і/або оксоаніон перехідних металів або їх суміші - 0,5- співосаджуваного металу 15…90.15 1 UA 69127 U Прототип 2 Густина струму, А/дм 10…120 Напруга процесу, В 200…520 Тривалість процесу, 20…40 хв Товщина анодної 150…250 плівки, мкм Елементний склад Мn, Cr, Cu, Co, Fe, вентильний метал анодної плівки Витрати електроенергії на одиницю 60…350 оброблюваної 2 поверхні кВт·год./м 5 10 15 20 25 30 35 40 45 Корисна модель 0,5…4,0 100…140 30…60 до 300 Co, Ni, Fe, Ті 2,5…60 Мікродуговий спосіб обробки в гальваностатичному режимі забезпечує отримання каталітично активних шарів на підкладках з титану та різних сплавів на його основі, в тому числі поруватих, товщиною до 300 мкм з високою адгезією до поверхні та широким інтервалом вмісту оксидів перехідних металів (табл.). Приклад 1 Пластину із сплаву титану ВТ1-0 розміром 25×20×3 мм оксидували у водному розчині, який містить, г/л: дифосфат лужного металу - 100, цитрат лужного металу - 30, кобальт (II) сполуку 2 40 при густині струму 1 А/дм максимальній напрузі формування 140 В впродовж 40 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття синьо-сірого кольору з чорними дрібнокристалічними вкрапленнями товщиною 270 мкм із вмістом кобальту 15,8±0,2 %. Ступінь перетворення в реакції окиснення монооксиду вуглецю становить 98 %. Приклад 2 Пластину із сплаву титану ОТ4-1 розміром 50×10×2 мм оксидували у водному розчині, який містить, г/л: дифосфат лужного металу - 250, цитрат лужного металу - 40, кобальт (II) сполуку 2 25 при густині струму 0,5 А/дм максимальній напрузі формування 100 В впродовж 30 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття темно-синього кольору з чорними дрібнокристалічними вкрапленнями товщиною 230 мкм із вмістом кобальту 11,6±0,1 %. Ступінь перетворення в реакції окиснення монооксиду вуглецю становить 98 %. Приклад 3 Зразок із сплаву титану ВТ1-0 у вигляді пластини розміром 25×20×3 мм оксидували в водному розчині, який містить, г/л: дифосфат лужного металу - 150, цитрат лужного металу - 50, 2 нікель (II) сполуку - 25 при густині струму 2 А/дм максимальній напрузі формування 150 В впродовж 60 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття сірокоричневого кольору з чорними дрібнокристалічними включеннями товщиною 280 мкм із вмістом нікелю 11,1±0,1 %, Ступінь перетворення в реакції окиснення монооксиду вуглецю становить 96 %. Приклад 4 Зразок із сплаву титану ВТ1-0 у вигляді пластини розміром 25×20×3 мм оксидували в водному розчині, який містить, г/л: дифосфат лужного металу - 150, цитрат лужного металу - 50, 2 ферум (II) сполуку - 25 при густині струму 2 А/дм максимальній напрузі формування 150 В впродовж 60 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття бурого кольору з чорними дрібнокристалічними вкрапленнями товщиною 290 мкм із вмістом феруму 17,2±0,2 %. Ступінь перетворення в реакції окиснення монооксиду вуглецю становить 92 %. Приклад 5 Зразок із сплаву титану ВТ1-0 у вигляді поруватої пластини розміром 10×5×3 мм оксидували в водному розчині, який містить, г/л: дифосфат лужного металу - 150, цитрат лужного металу 50, кобальт (II) сполуку - 25 струмом 1 А при максимальній напрузі формування 100 В впродовж 60 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття темно-синього кольору з чорними дрібнокристалічними вкрапленнями товщиною 200 мкм із вмістом кобальту 5±0,1 %. Ступінь перетворення в реакції окиснення монооксиду вуглецю становить 98 %. Джерела інформації: 1. Руднев B.C., Кондриков Н.Б., Тырина Л.М. и др. Каталитически активные структуры на металлах // Критические технологии. Мембраны. - 2005. - №4 (28). - С. 63-67. 7 2. Патент RU 2152255 МПК С25D 11/02, 10.07.2000. 2 UA 69127 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб формування каталітично активних шарів на титані та його сплавах мікродуговим оксидуванням, який відрізняється тим, що процес проводять на підкладках з титану та сплавів на його основі, в тому числі поруватих, в гальваностатичному режимі при напрузі 100...150 В, 2 густині струму 0,5...4,0 А/дм , температурі 20... 25 °C, впродовж 30...60 хвилин з електроліту, що містить дифосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу при такому співвідношенні компонентів, г/л: дифосфат лужного металу 35...350 цитрат лужного металу 20...100 катіон і/або оксоаніон співосаджуваного металу 15...90. 10 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forming catalytically active layers on titanium and its alloys

Автори англійськоюSakhnenko Mykola Dmytrovych, Ved Maryna Vitaliivna, Banina Maryna Volodymyrivna, Bohoyavlenska Olena Volodymyrivna, Yaroshok Tamara Petrivna

Назва патенту російськоюСпособ формирования каталитически активных слоев на титане и его сплавах

Автори російськоюСахненко Николай Дмитриевич, Ведь Марина Витальевна, Банина Марина Владимировна, Богоявленская Елена Владимировна, Ярошок Тамара Петровна

МПК / Мітки

МПК: C25D 11/00

Мітки: активних, шарів, сплавах, спосіб, титані, формування, каталітичної

Код посилання

<a href="https://ua.patents.su/5-69127-sposib-formuvannya-katalitichno-aktivnikh-shariv-na-titani-ta-jjogo-splavakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування каталітично активних шарів на титані та його сплавах</a>

Наступний патент: Кислотний полісахарид, способи його одержання, місцева композиція та її застосування

Випадковий патент: Пристрій для фіксації маякового профілю