Спосіб формування дискретних азотованих покриттів рівної зносостійкості

Номер патенту: 100638

Опубліковано: 10.08.2015

Автори: Гуменюк Ігор Анатолійович, Герасимова Ольга В'ячеславівна, Кіндрачук Віталій Мирославович, Духота Олександр Іванович, Кіндрачук Мирослав Васильович, Корбут Євген Валентинович, Клімін Володимир Володимирович

Формула / Реферат

Спосіб формування дискретних азотованих покриттів рівної зносостійкості, що включає лазерну обробку поверхні довгомірних сталевих виробів з наступним азотуванням в середовищі аміаку при температурі 800-860 К із витримкою 15-20 годин, який відрізняється тим, що лазерну обробку з потужністю 105-108 Вт/см2, діаметром фокусування променя 5 мм виконують дискретно із лінійним збільшенням площі обробки в межах 20-75 % в напрямку від менш до більш навантаженої частини виробу.

Текст

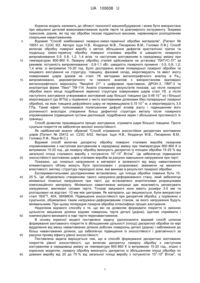

Реферат: Спосіб формування дискретних азотованих покриттів рівної зносостійкості включає лазерну обробку поверхні довгомірних сталевих виробів з наступним азотуванням в середовищі аміаку 5 8 при температурі 800-860 К із витримкою 15-20 годин. Лазерну обробку з потужністю 10 -10 2 Вт/см , діаметром фокусування променя 5 мм виконують дискретно із лінійним збільшенням площі обробки в межах 20-75 % в напрямку від менш до більш навантаженої частини виробу. UA 100638 U (12) UA 100638 U UA 100638 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області технології машинобудування і може бути використана при зміцненні деталей важконавантажених вузлів тертя та довгомірного інструменту. Зокрема пуансонів, дорнів, які під час обробки тиском піддаються високим, нерівномірно розподіленим локальним навантаженням. Відомий "Спосіб комбінованої лазерно-хіміко-термічної обробки матеріалів". [Патент № 19551 кл. С23С 9/2. Автори: Іщук Н.В., Кіндрачук М.В., Писаренко В.М., Головко Л.Ф.]. Спосіб включає обробку поверхні виробу з метою збільшення дефектів кристалічної ґратки та подальшу хіміко-термічну обробку поверхні сталевих виробів зі швидкістю лазерного випромінювання 0,5; 0,8; 1,2; 1,4 м/хв. та наступним азотуванням в середовищі аміаку при температурах 800-860 К. Лазерну обробку сталей здійснювали на установці "ЛАТУС-31" за режимів: потужність випромінювання - 0,9-1,1 кВт, швидкість лазерного променя - 0,5; 0,8; 1,2; 1,4 м/хв. із витримкою 15-20 год. Було досліджено вплив попередньої лазерної обробки та кінцевого азотування на структуру, товщину, фазовий склад, мікротвердість та вміст азоту поверхневих шарів зразків на сталі У8 методами металографічного аналізу в Fe кα випромінюванні, дюрометричного та газового аналізів з використанням відповідно металографічного мікроскопу "Neophot 21" з цифровою приставкою, ДРОН-3, ПМТ-3 та аналізатора фірми "Леко" ТМ-114. Аналіз отриманих результатів показав, що після лазерної обробки мало місце подрібнення зеренної структури поверхневих шарів сталі У8, а після -3 наступного азотування утворювався азотований шар більшої товщини (до 0,4610 м) і більшої мікротвердості (до 8ГПа) у порівнянні з чисто азотованими ділянками (без попередньої лазерної -3 обробки), на яких товщина дифузійного шару не перевищувала 0,1510 м, а мікротвердість 3,5 ГПа. Такий ефект пояснювався полегшенням дифузії атомів азоту і підвищенням його розчинності внаслідок утворення більш дефектної структури металу після лазерного опромінювання (підвищення густини дислокацій, подрібнення зерен і збільшення протяжності їх границь). Спосіб дозволяє пришвидшити процес азотування, отримати шари більшої товщини. Проте суцільне покриття не забезпечує високої зносостійкості. Як найближчий аналог обраний "Спосіб отримання зносостійких дискретних азотованих шарів [Патент № 25412 кл. С23С 8/02. Автори: Іщук Н.В., Кіндрачук М.В., Писаренко В.М., Головко Л.Ф., Яхья М.С.]. Відомий спосіб включає дискретну обробку поверхні сталевих виробів лазерним опромінюванням з наступним азотуванням в середовищі аміаку при температурах 800-860 К із витримкою 15-20 год., де лазерну обробку виконують дискретно із площею обробки 15-25 % від 3 4 2 загальної площі сталевого виробу з потужністю 10 -10 Вт/см . Це забезпечує підвищення зносостійкості азотованих шарів сталевих виробів за рахунок зменшення напруження при терті. Показано, що локальні напруження в матеріалі в залежності від виду навантаження елементарного об'єму можуть бути прогнозовані і розраховані, зважаючи на механічні властивості, вигляд і структуру перехідної зони, яка виникає в результаті лазерної обробки. Експериментальними дослідженнями встановлено, що площа обробки повинна бути 1525 %. Це обумовлено створенням такого напружено-деформованого стану, який забезпечує мінімальні локальні напруження при терті, що встановлено аналітичними розрахунками композиційного матеріалу. Мінімально навантажена матриця дає можливість релаксувати напруження, викликані силами тертя. Точкові зміцнюючі зони мають розміри 3-5 мм та розташовані на відстані -10 мм між центрами. Як матеріали, що зміцнюються, були використані сталі 18ХГТ, 40Х, 38ХМЮА. Підвищення зносостійкості при дискретній обробці, у порівнянні з суцільною, обумовлено таким напружено-деформованим станом, за якого напруження будуть мінімальними. При цьому попередня лазерна обробка інтенсифікує процес азотування. Недоліком відомого способу є те, що він не дозволяє формувати покриття із змінною щільністю зміцнених ділянок вздовж поверхонь тертя деталі (дорна), здатних сприймати і компенсувати виникаючі в парі тертя перенавантаження. В основу корисної моделі поставлено задачу удосконалити відомий спосіб шляхом формування азотованого покриття із збільшенням щільності (площі) дискретної обробки по мірі віддалення від менш навантажених ділянок робочих поверхонь деталі (дорна) і наближення до більш навантажених ділянок, що забезпечує підвищення їх зносостійкості і довговічності за рахунок прояву ефекту рівної зносостійкості. Поставлена задача вирішується тим, що в способі формування дискретних азотованих покриттів рівної зносостійкості, що включає дискретну лазерну обробку з наступним азотуванням в середовищі аміаку за температури 800-860 К із витримкою 15-20 год., згідно з корисною моделлю, лазерну обробку виконують дискретно із збільшенням площі обробки по 5 8 2 довжині виробу від 20 до 75 % від загальної площі виробу з потужністю 10 -10 Вт/см , та 1 UA 100638 U 5 10 15 20 25 діаметром фокусування променя 5 мм, по мірі віддалення від менш навантажених ділянок робочої поверхні і наближення до важконавантажених ділянок. Спосіб здійснюють наступним чином: довговимірний виріб (дорн), що складається з трьох робочих частин, піддають дискретній лазерній обробці по довжині виробу в напрямку збільшення величини інтенсивності зношування, а саме по частинах: калібрувальна - 25 % (3), формуюча - 50 % (2), вхідна - 75 % (1) (креслення). Експериментальним шляхом встановлено, що площа обробки повинна лінійно збільшуватися по довжині виробу від менш навантажених до більш навантажених ділянок і знаходитися в межах 20-75 %. Підвищення зносостійкості і довговічності виробів за такої схеми зміцнення (див. таблицю) обумовлено наявністю в покритті ділянок, здатних сприймати і компенсувати, виникаючі в парі тертя перенавантаження і зводити до мінімуму нерівномірність зношування робочих поверхонь, виключати перекоси і поломки. Мінімальна площа обробки 2030 % менш навантаженої частини виробу забезпечує антифрикційність, а мінімальна 50-75 % більш навантаженої частини - зносостійкість і несучу здатність за номінального і допустимого навантаження відповідно. Приклад реалізації способу. Спосіб формування дискретних азотованих покриттів рівної зносостійкості використовується для зміцнення дорнів (матеріал сталь 3X2В8Ф) на термогальванічному заводі, м. Київ. Азотування проводили на установці ВІПА-1 протягом 20 год., товщина азотованого шару 0,2 мм. Лазерну обробку виконували на установці ЛАТУС-31 при потужності лазерного 5 2 випромінювання 10 Вт/см за двома схемами. За першою схемою попередню дискретну обробку лазером проводили з однаковою площею 20-35 % по всій робочій поверхні. За другою схемою формували дискретно азотоване покриття рівної зносостійкості: площу попередньої лазерної обробки лінійно збільшували від монтажної частини дорну до вхідної в межах 20-75 %. Результати досліджень наведені в таблиці. Таблиця Зносостійкість дискретно азотованого дорну (вхідної, формуючої та калібрувальної частини) в залежності від площі попередньої лазерної обробки при 100 циклах дорнування № п/п 1 2 3 30 35 Ділянки дорну Вхідна Формуюча Калібрувальна 10 15,2 13,8 6,4 Знос, мкм, при площі обробки, % 25* 50 75 11,0 7,0 4,0 8,0 4,0 5,0 3,8 3,7 3,7 90 7,5 7,0 4,2 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб формування дискретних азотованих покриттів рівної зносостійкості, що включає лазерну обробку поверхні довгомірних сталевих виробів з наступним азотуванням в середовищі аміаку при температурі 800-860 К із витримкою 15-20 годин, який відрізняється тим, що лазерну 5 8 2 обробку з потужністю 10 -10 Вт/см , діаметром фокусування променя 5 мм виконують дискретно із лінійним збільшенням площі обробки в межах 20-75 % в напрямку від менш до більш навантаженої частини виробу. 2 UA 100638 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюKindrachuk Miroslav Vasyliovych, Klimin Volodymyr Volodymyrovych, Dukhota Oleksandr Ivanovych, Kindrachuk Vitalii Myroslavovych, Korbut Yevhen Valentynovych

Автори російськоюКиндрачук Мирослав Васильевич, Климин Владимир Владимирович, Духота Александр Иванович, Киндрачук Виталий Мирославович, Корбут Евгений Валентинович

МПК / Мітки

Мітки: азотованих, спосіб, зносостійкості, дискретних, формування, рівної, покриттів

Код посилання

<a href="https://ua.patents.su/5-100638-sposib-formuvannya-diskretnikh-azotovanikh-pokrittiv-rivno-znosostijjkosti.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування дискретних азотованих покриттів рівної зносостійкості</a>

Попередній патент: Спосіб одержання глікопептидного продукту із клітинних стінок бактерій

Наступний патент: Аплікаційний вуглецевий композит з іммобілізованим полігексаметиленгуанідином

Випадковий патент: Пристрій для захисту регуляторів тиску газу від загідрачування