Спосіб отримання коксувальної добавки уповільненим коксуванням

Номер патенту: 104526

Опубліковано: 10.02.2014

Автори: Вєтошкін Ніколай Івановіч, Загайнов Владімір Сємьоновіч, Сухов Сєргєй Вітальєвіч, Біділо Ігорь Вікторовіч, Валявін Константін Гєннадьєвіч, Запорін Віктор Павловіч, Валявін Гєннадій Гєоргієвіч, Мамаєв Міхаіл Владіміровіч, Стуков Міхаіл Івановіч

Формула / Реферат

1. Спосіб отримання коксувальної добавки уповільненим коксуванням, який включає попереднє нагрівання вихідної сировини до 270-330 °C, змішування вихідної сировини з рециркулятом у ємності з формуванням вторинної сировини, нагрівання вторинної сировини й подавання її до камери коксування, коксування з утворенням цільового продукту, який відрізняється тим, що вторинну сировину подають до камери коксування з температурою 455-470 °C.

2. Спосіб за п. 1, який відрізняється тим, що за 3-5 годин до завершення коксування до камери коксування подають антипінну присадку.

3. Спосіб за п. 1, який відрізняється тим, що антипінну присадку подають в дві-чотири точки по периметру камери коксування.

Текст

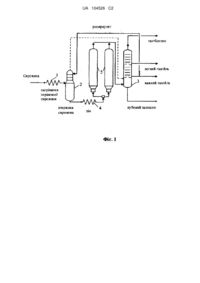

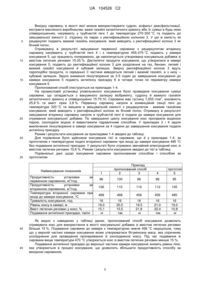

Реферат: Винахід належить до галузі нафтопереробки, зокрема до процесу уповільненого коксування з отриманням коксу із вмістом летючих речовин 15-25 % для використання як коксувальної добавки до шихти коксування вугілля під час виробництва металургійного коксу. Винахід спрямований на підвищення вмісту летючих речовин у коксі й збільшення продуктивності установки. Спосіб включає попереднє нагрівання вихідної сировини, змішування її з рециркулятом у ємності з формуванням вторинної сировини, нагрівання вторинної сировини до 455-470 °C та подавання її до камери коксування, коксування з утворенням коксувальної добавки. Доцільно за 3-5 годин до завершення коксування до камери коксування подавати антипінну присадку. Переважно подавати антипінну присадку в дві-чотири точки по периметру камери коксування. UA 104526 C2 (12) UA 104526 C2 UA 104526 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі нафтопереробки, зокрема, до процесу уповільненого коксування з отриманням коксу зі вмістом летючих речовин 15-25 % для використання як коксувальної добавки до шихти коксування вугілля під час виробництва металургійного коксу. Нафтовий кокс зі вмістом летючих речовин більше 14 % та менше 25 % дає можливість не тільки замінити гостродефіцитне вугілля марки К (коксувальне) для введення до шихти коксування вугілля, але й поліпшити якість отримуваного металургійного коксу (Пат. РФ № 2355729, C10B57/04, опубл. 20.05.2009 р.). Відомий спосіб отримання нафтового коксу уповільненим коксуванням нафтового залишку, що включає нагрівання вихідної сировини в трубчастій печі до 490-515 °C, змішування вихідної сировини з рециркулятом - утвореними в камері коксування дистилятними продуктами коксування в ректифікаційній колоні з утворенням кубового залишку, подавання вторинної сировини - кубового залишку до камери коксування з температурою 485-495 °C та коксування з утворенням коксу (З. И. Сюняев, "Производство, облагораживание и применение нефтяного кокса", М. Химия, 1973, с. 95). Недолік цього способу полягає в тому, що в результаті коксування отримують кокс високої міцності з низьким вмістом летючих речовин (до 9 %) мас.). Збільшити вміст летючих речовин у коксі можна шляхом зниження температури сировини на вході до камери коксування. Однак зниження температури нагрівання сировини й коксування при низьких температурах призводить до інтенсивного піноутворення і, як наслідок, до ймовірності перекидання піни до ректифікаційної колони, а потім – до печі, що сприяє закоксовуванню апаратури й, відповідно, зниженню міжремонтного пробігу установки. Для запобігання ймовірності потрапляння коксової піни до реакційних змійовиків печі, їх закоксовування й тим самим збільшення міжремонтних пробігів установки, необхідна спеціальна технологія процесу вповільненого коксування, що виключає під час формування вторинної сировини безпосередній контакт первинної сировини з парами, що надходять з камер коксування до ректифікаційної колони. Найбільш близьким до об'єкта, що заявляється, є спосіб уповільненого коксування нафтового залишку, що включає нагрівання вихідної сировини до 340-380 °C, змішування його з рециркулятом – важким газойлем коксування (смолою піролізу, важким газойлем каталітичного крекінгу) у змішувальній ємності для формування вторинної сировини, нагрівання вторинної сировини, отриманої в змішувальній ємності важкого залишку й подавання до камери коксування з температурою 485-505 °C, коксування з утворенням коксу (Пат. РФ № 2206595, кл. С10В 55/00, опубл. 20.06.2003 р.). Недолік даного способу – низький вміст летючих речовин в отримуваному коксі через високу температуру коксування (485-505 °C), а також низька продуктивність через інтенсивне піноутворення і, як наслідок, неможливість більш повного використання об'єму камери коксування. Винахід спрямований на підвищення вмісту летючих речовин у коксі й збільшення продуктивності установки. Це досягається тим, що в способі отримання коксувальної добавки уповільненим коксуванням, що включає попереднє нагрівання вихідної сировини до 270-350 °C, змішування вихідної сировини з рециркулятом у ємності з формуванням вторинної сировини, нагрівання вторинної сировини й подавання її до камери коксування, коксування з утворенням цільового продукту, згідно з винаходом, вторинну сировину подають до камери коксування з температурою 455-470 °C. Крім того, для запобігання піноутворення за 3-5 годин до завершення коксування до камери коксування подають антипінну присадку. До того ж, враховуючи високий шар коксової піни, що утворюється під час коксування за низьких температур, антипінну присадку з метою повного перекриття поверхні піни подають у дві-чотири точки по периметру камери коксування. Здійснення процесу коксування при низьких температурах внаслідок подавання сировини при вході камери коксування з низькою температурою дозволить отримати кокс зі вмістом летючих речовин 15-25 % для використання в якості коксувальної добавки. Подавання антипінної присадки протягом останніх 3-5 годин до завершення процесу коксування забезпечить не тільки зниження рівня піни в камері коксування, але й дозволить підвищити продуктивність процесу за вихідною сировиною. На кресленні наведено принципову схему установки для здійснення пропонованого способу отримання коксувальної добавки уповільненим коксуванням. Пропонований спосіб отримання коксувальної добавки уповільненим коксуванням здійснюють таким чином. 1 UA 104526 C2 5 10 15 20 25 30 35 Вихідну сировину, в якості якої можна використовувати гудрон, асфальт деасфальтизації, екстракти масляного виробництва, важкі газойлі каталітичного крекінгу або їх суміші в будь-яких співвідношеннях, нагрівають у трубчастій печі 1 до температури 270-350 °C та подають до змішувальної ємності 2, з'єднану по парах з ректифікаційною колоною 3. У цю ж ємність як рециркулят подають важкий газойль коксування, який виводять з ректифікаційної колони 3 як бічний погон. Отримувану в результаті змішування первинної сировини з рециркулятом вторинну сировину нагрівають у трубчастій печі 4 і з температурою 455-470 °C подають у камери коксування 5, що працюють поперемінно, де накопичується утворювана коксувальна добавка зі вмістом летючих речовин 15-25 %. Дистилятні продукти коксування, що утворилися в камері коксування 5, подають до ректифікаційної колони 3 для розділення на газ, бензин, легкий і важкий газойлі коксування й кубовий залишок. Зверху ректифікаційної колони 3 йдуть пароподібні продукти, із середньої її частини виводяться легкий і важкий газойлі, а з низу – кубовий залишок. Задля зниження піноутворення за 3-5 годин до завершення коксування до камери коксування 5 подають антипінну присадку 6 в чотири точки по периметру камери коксування 5. Пропонований спосіб ілюструється на прикладах 1-4. На промисловій установці уповільненого коксування було проведене коксування суміші сировини, що складається з вакуумного залишку вісбрекінгу, гудрону й важкого газойля 3 каталітичного крекінгу в співвідношенні 15:75:10. Сировина має густину 1,055 г/см , коксівність 25,8 % та вміст сірки 3,8 %. Первинну сировину нагріли в конвекційній секції печі до температури 320 °C та змішали в змішувальній ємності з рециркулятом - важким газойлем коксування, який виводять з ректифікаційної колони як бічний погон. Отриману в результаті змішування вторинну сировину нагріли в трубчастій печі й подали до камери коксування для отримання коксувальної добавки. По завершенні циклу коксування кокс пропарили водяною парою, охолодили водою й вивантажили гідравлічним способом. У прикладах 2 і 4 задля виключення піноутворення в камері коксування за 4 години до завершення коксування подали антипінну присадку. Режим і результати коксування за прикладами 1-4 зведені до таблиці. Для порівняння було здійснене коксування тієї ж сировини, що й у прикладах 1-4, за прототипом з температурою подачі вторинної сировини при вході до камери коксування 485 °C без подавання антипінної присадки. У результаті було отримано звичайний електродний кокс зі вмістом летючих речовин 10,8 %. Режим і результати коксування зведені до тієї ж таблиці. Порівняльні дані щодо коксування сировини пропонованим способом і способом за прототипом Найменування показників Продуктивність установки за 3 первинною сировиною, м /год. Продуктивність установки за 3 вторинною сировиною, м /год. Температура вторинної сировини при вході до камери коксування, ºС Тривалість коксування, год. Рівень коксу в камері, м Вміст летючих речовин у коксі, % Подавання антипінної присадки, так/ні 40 45 Приклад пропонований спосіб 2 3 1 4 прототип 5 96 100 96 98 95 106 110 110 112 105 468 468 456 456 485 16 19,0 15,1 ні 16 20,5 15,5 так 16 19,5 21,8 ні 16 21,0 22,4 так 16 19,0 10,8 ні Як видно з наведених у таблиці даних, пропонований спосіб коксування дозволить отримувати кокс для використання в якості коксувальної добавки зі вмістом летючих речовин більше 15 %. Подавання сировини до камери з температурою нижче 456 °C недоцільне, тому що у верхній частині камери коксування може утворюватися бітумінозна маса, яка спричиняє ускладнення для проведення пропарювання й охолодження коксу. Під час подавання ж сировини вище температури 470 °C утворюється кокс зі вмістом летючих речовин менше 15 %. Подавання антипінної присадки до верхньої частини камери коксування знизить рівень піни, яка утворюється в процесі коксування, що дозволить збільшити продуктивність способу за вихідною сировиною. 2 UA 104526 C2 ФОРМУЛА ВИНАХОДУ 5 10 1. Спосіб отримання коксувальної добавки уповільненим коксуванням, який включає попереднє нагрівання вихідної сировини до 270-330 °C, змішування вихідної сировини з рециркулятом у ємності з формуванням вторинної сировини, нагрівання вторинної сировини й подавання її до камери коксування, коксування з утворенням цільового продукту, який відрізняється тим, що вторинну сировину подають до камери коксування з температурою 455-470 °C. 2. Спосіб за п. 1, який відрізняється тим, що за 3-5 годин до завершення коксування до камери коксування подають антипінну присадку. 3. Спосіб за п. 1, який відрізняється тим, що антипінну присадку подають в дві-чотири точки по периметру камери коксування. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюСпособ получения коксующей добавки замедленным коксованием

Автори російськоюВалявин Геннадий Георгиевич, Ветошкин Николай Иванович, Запорин Виктор Павлович, Сухов Сергей Витальевич, Мамаев Михаил Владимирович, Бидило Игорь Викторович, Валявин Константин Геннадьевич, Стуков Михаил Иванович, Загайнов Владимир Семенович

МПК / Мітки

МПК: C10B 55/00

Мітки: добавки, коксувальної, уповільненим, спосіб, коксуванням, отримання

Код посилання

<a href="https://ua.patents.su/5-104526-sposib-otrimannya-koksuvalno-dobavki-upovilnenim-koksuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання коксувальної добавки уповільненим коксуванням</a>

Попередній патент: Спосіб ранньої діагностики фіброзу печінки, нирок, серця при експериментальному гіпертиреозі та гіпотиреозі

Наступний патент: Трифазний трансформатор

Випадковий патент: Ремінь поясний