Спосіб виготовлення пластинчатих порохів для патронів мисливської зброї з баліститних порохів та ракетних палив

Номер патенту: 105062

Опубліковано: 10.03.2016

Автори: Щербань Володимир Валентинович, Полещук Андрій Петрович

Формула / Реферат

Спосіб виготовлення пластинчатих порохів для патронів мисливської зброї, що включає вальцювання сировини за підвищеної температури, нарізання на пластинки, графітування, сортування за розмірами, мішання, який відрізняється тим, що як сировину використовують застарілі баліститні пластинчаті та стрічкові порохи без попереднього подрібнення або подрібнені баліститні трубчасті порохи і тверді ракетні палива, що дає змогу виключити операції пластифікації порохової маси перед вальцюванням і операції видалення розчинника з пластинок.

Текст

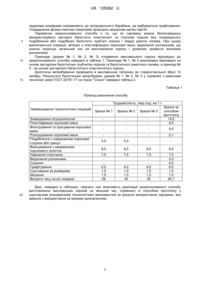

Реферат: Спосіб виготовлення пластинчатих порохів для патронів мисливської зброї включає вальцювання сировини за підвищеної температури, нарізання на пластинки, графітування, сортування за розмірами, мішання. Як сировину використовують застарілі баліститні пластинчаті та стрічкові порохи без попереднього подрібнення або подрібнені баліститні трубчасті порохи і тверді ракетні палива. UA 105062 U (54) СПОСІБ ВИГОТОВЛЕННЯ ПЛАСТИНЧАТИХ ПОРОХІВ ДЛЯ ПАТРОНІВ МИСЛИВСЬКОЇ ЗБРОЇ З БАЛІСТИТНИХ ПОРОХІВ ТА РАКЕТНИХ ПАЛИВ UA 105062 U UA 105062 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва порохів для патронів мисливської зброї. Відомий спосіб виготовлення порохів цивільного призначення з застарілих піроксилінових порохів, баліститних порохів складу НБ і твердих ракетних палив баліститного типу по воднодисперсійній технології [Див. Латфуллин Н.С., Енейкина Т.А., Ляпин Н.М. Хацринов А.И., Шутова И.В.Ю Гайнутдинов М.И. Применение водно-дисперсионного процесса для утилизации устаревших порохов. - VII Международная научно-техническая конференция "Комплексная утилизация обычных видов боеприпасов" Тезисы докладов 20-21 сентября 2007г. – Красноармейск: ФГУП "КНИИМ". - С. 47] шляхом повної пластифікації полімерної основи і вторинного формування порохових елементів або деформацією частково пластифікованих гранул. Процес може додатково включати обмежену пластифікацію вихідної матриці порохових елементів нітрогліцерином. Технологічне обладнання, яке застосовується, відповідає обладнанню лакової технології сферичних порохів. Недоліком способу є багатостадійність, трудо- та енерговитратність. Спосіб потребує значних витрат природних ресурсів, наприклад витрат води. Спосіб має також недолік щодо обмеження за розмірами пластифікованих гранул та, у разі проведення обмеженої пластифікації порохових елементів нітрогліцерином, має підвищену небезпеку проведення процесу та потребує додаткових заходів захисту працюючих. Відомий спосіб виготовлення пороху бездимного "Сільвер" [Див. ТУ У 21111092-003-98], сировиною для якого є непластифікована нітроцелюлоза у вигляді сферичних і еліпсоїдних елементів з максимальним діаметром 0,5 мм, яка містить нітроцелюлозу від 75 до 90 % зі стабілізаторами та домішками, що підвищують енергетику (застарілі сферичні порохи певного розміру та складу). Спосіб здійснюється таким чином, що сферичні та еліпсоїдні елементи прокатують через вальці, одержуючи пластинки товщиною (0,09-0,25) мм, - потім пластинки графітують, мішають готову партію. Спосіб має недолік щодо обмеження джерел сировини, так як під час його реалізації використовуються тільки застарілі сферичні порохи певного розміру та складу. Було б доречним створення такого способу переробки застарілих баліститних порохів і ракетних палив, який дозволив би значно спростити технологію виготовлення мисливських порохів з одночасним досягненням балістичних характеристик дробового снаряду на рівні порохів, виготовлених з первинної сировини. Найбільш близьким за технічною суттю до запропонованого технічного рішення, прийнятим за прототип, є спосіб виготовлення пластинчатого пороху "Сокол" [Див. Гиндич В.И. Технология пироксилиновых порохов. - Казань, 1995. – Т. 2. - С. 319], за яким зневоднені нітрати целюлози змішують зі спирто-етиловим розчинником, розчином дифеніламіну, сольовим пороутворювачем, графітом, пластифіковану порохову масу пресують на гідравлічному пресі для додаткової пластифікації, повторно обробляють в змішувачі для розпушування порохової маси, вальцюють масу на полотно з товщиною 0,13 мм, розрізають полотно на пластинки, сортирують, видаляють розчинник, графітують, сушать, упаковують. Спосіб досить складний за реалізацією, потребує значних енерговитрат та матеріальних ресурсів. Сольовий пороутворювач, який використовуюється у кількості до 5 % до маси піроксиліну, ускладнює технологічний процес і знижує техніко-економічні показники. Тривалість процесу складає 57-67 годин, витрата розчинника 200-250 кг на тонну пороху, необхідно проводити додаткову регенерацію розчинника. Для формування пористої структури використовують свіжовиготовлений піроксилін, що обумовлює звуження технологічних можливостей способу, оскільки використання застарілих порохів способом не передбачене. Задачею корисної моделі є створення такого способу одержання пороху, у якому сукупність дій дозволила б забезпечити скорочення переліку технологічних операцій (загального часу технологічного циклу) з одночасним розширенням технологічних можливостей в частині використання застарілої сировини. Необхідно взяти до уваги, що на сьогоднішній день на базах країни накопичені застарілі баліститні пластинчаті, стрічкові, трубчасті порохи та баліститні ракетні палива, які можуть використовуватися як джерела сировини для виготовлення порохів цивільного призначення. Суть корисної моделі полягає в тому, що як сировину використовують застарілі баліститні пластинчаті та стрічкові порохи без попереднього подрібнення або подрібнені баліститні трубчаті порохи і тверді ракетні палива у вигляді стружки або дрібних частинок, які безпосередньо прокатують на горизонтальних вальцях з температурою 80-90 °C, отримуючи порохове полотно заданої товщини. Зняте після прокатування полотно направляють на фазу нарізання. Нарізання порохового полотна на порохові елементи (пластинки) певних розмірів (наприклад 2×2 мм) відбувається на різальних станках. З фази нарізання пластинчаті порохи надходять на апарат класифікації, де відбувається сортування пороху за розмірами. Фракцію з 1 UA 105062 U 5 10 15 заданими розмірами направляють до полірувального барабана, де відбувається графітування. Усереднення фізико-хімічних показників проводять мішанням малих партій. Перевагою запропонованого способу є те, що як сировину можна безпосередньо використовувати застарілі баліститні пластинчаті та стрічкові порохи без попереднього подрібнення або подрібнені баліститні трубчаті порохи і тверді ракетні палива. При цьому виключаються операції, зв'язані з пластифікацією порохової маси, видалення розчинників, що значно скорочує загальний час на виготовлення пороху і дозволяє провести економію розчинників. Приклади (зразки № 1, № 2, № 3) отримання мисливського пороху відповідно до запропонованого способу наведені в таблиці 1. Приклади № 1, № 2 реалізовані відповідно на основі застарілих баліститних трубчатих порохів та баліститного ракетного палива, а приклад № 3 - на основі застарілого баліститного пластинчатого пороху. Балістичні випробування проводили в мисливських патронах до гладкоствольної зброї 12 калібру. Результати балістичних випробувань зразків № 1, № 2, № 3 у порівняні з вимогами технічних умов ГОСТ 22781-77 на порох "Сокол" наведені таблиці 2. Таблиця 1 Приклад виконання способу Трудомісткість, люд./год. на 1 т Найменування технологічних операцій Зневоднення нітроцелюлози Пластифікація порохової маси Фільтрування та пресування порохової маси Розпушування порохової маси Подрібнення з одержанням порохової стружки або гранул Вальцювання з одержанням порохового полотна Нарізання пластинок Видалення розчинника Сушіння Графітування Сортування за розмірами Мішання Витрати часу на всі операції 20 Зразок № 1 Зразок № 2 Зразок № 3 Зразок за способом прототипу 14,6 8,5 5,5 2,1 4,0 5,0 8,5 8,5 8,5 8,5 7,5 6,0 1,5 1,5 29 7,5 6,0 1,5 1,5 30 7,5 6,0 1,5 1,5 25 7,5 4,0 6,0 6,0 1,5 1,5 65,7 Дані, наведені в таблицях, свідчать про можливість реалізації запропонованого способу виготовлення мисливських порохів за менший час, порівняно зі способом прототипу з одночасним розширенням технологічних можливостей за рахунок використання сировини, яка вийшла з використання за прямим призначенням. 2 UA 105062 U Таблиця 2 Фізико-хімічні і балістичні характеристики зразків пороху в мисливській зброї 12 калібру Найменування показника Зовнішній вигляд Розміри пластинки, мм: - середня товщина - довжина ребер пластинки Тип патрону Калібр патрону Маса порохового заряду, г, не більше Маса дробу, г Середнє значення швидкості дробового снаряду, м/с Найбільше значення тиску порохових газів в каналі ствола, 2 кгс/см 5 Пластинки з графітованою поверхнею Пластинки з графітованою поверхнею Зразок № 3 (виготовлений з баліститного пластинчатого пороху) Пластинки з графітованою поверхнею 0,14 0,14 0,14 0,13 1,4-2,2 1,4-2,2 1,4-2,2 1,24-1,6 12 Балістичні характеристики мисливський 12 12 12 2,3 2,3 2,0 2,3 35 35 35 35 320,0 325,0 344,0 320,0 450 450 450 630 Зразок № 1 Зразок № 2 (виготовлений з (виготовлений з балі статного баліститного трубчатого пороху) твердого палива) Показники за способом прототипу (мисливський порох "Сокол") Пластинки з графітованою поверхнею Аналіз наведених даних показує, що запропонований спосіб дозволяє отримувати досить однорідний за геометричними розмірами порох з заданою товщиною шару, який горить. Спосіб дозволяє отримати балістичні показники, покращені за швидкістю порівняно з прототипом. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб виготовлення пластинчатих порохів для патронів мисливської зброї, що включає вальцювання сировини за підвищеної температури, нарізання на пластинки, графітування, сортування за розмірами, мішання, який відрізняється тим, що як сировину використовують застарілі баліститні пластинчаті та стрічкові порохи без попереднього подрібнення або подрібнені баліститні трубчасті порохи і тверді ракетні палива, що дає змогу виключити операції пластифікації порохової маси перед вальцюванням і операції видалення розчинника з пластинок. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F42B 33/06

Мітки: ракетних, патронів, палив, зброї, спосіб, пластинчатих, порохів, баліститних, мисливської, виготовлення

Код посилання

<a href="https://ua.patents.su/5-105062-sposib-vigotovlennya-plastinchatikh-porokhiv-dlya-patroniv-mislivsko-zbro-z-balistitnikh-porokhiv-ta-raketnikh-paliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пластинчатих порохів для патронів мисливської зброї з баліститних порохів та ракетних палив</a>

Попередній патент: Горіхове екоморозиво

Наступний патент: Головка ендопротеза кульшового суглоба

Випадковий патент: Нікотинамід, який проявляє кардіопротекторну дію