Рідинно-газовий ежектор

Номер патенту: 107170

Опубліковано: 25.05.2016

Автори: Пушанко Микола Миколайович, Пономаренко Віталій Васильович

Формула / Реферат

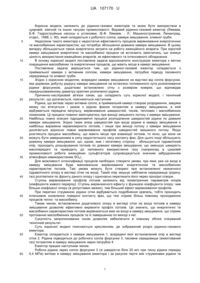

Рідинно-газовий ежектор, що складається з приймальної камери з активним соплом, камери змішування, патрубка підводу пасивного середовища та зливної труби, який відрізняється тим, що всередині камери змішування на відстані від сопла форсунки, яка дорівнює добутку радіуса камери змішування на котангенс половинного кута розпилювання рідини форсункою, додатково встановлено сітку з розміром комірки, що відповідає середньозваженому діаметру краплин розпиленої рідини.

Текст

Реферат: UA 107170 U UA 107170 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до рідинно-газових ежекторів та може бути використана в цукровій, хімічній та інших галузях промисловості. Відомий рідинно-газовий ежектор (Лямаев, Б.Ф. Гидроструйные насосы и установки. /Б.Ф. Лямаев. - Л.: Машиностроение. Ленинград, отдел., 1988, с. 90), який складається з робочого сопла, камери змішування, зливної труби. Недоліком такого ежектора є недостатня ефективність процесів вирівнювання енергетичних та масообмінних характеристик, що потребує збільшення довжини камери змішування. В цьому випадку збільшуються також енергетичні затрати на роботу ежекційного апарата. При короткій камері змішування енергетичні та масообмінні процеси не встигають закінчитись, що знижує цінність використання ежекційних апаратів, як ефективного та інтенсивного обладнання. В основу корисної моделі поставлена задача вдосконалити конструкцію ежектора з метою покращення масообміних та енергетичних процесів, що мають місце в камері змішування. Поставлена задача вирішується тим, що рідинно-газовий ежектор складається з приймальної камери з активним соплом, камери змішування, патрубка підводу пасивного середовища та зливної труби. Згідно з корисною моделлю, всередині камери змішування на відстані від сопла форсунки, яка дорівнює добутку радіусу камери змішування на котангенс половинного кута розпилювання рідини форсункою, додатково встановлено сітку з розміром комірки, що відповідає середньозваженому діаметру краплин розпиленої рідини. Причинно-наслідковий зв'язок ознак, що складають суть корисної моделі, і технічний результат, що досягається, пояснюються наступним. Рідина, що витікає через активне сопло, в приймальній камері створює розрідження, завдяки якому газ втягується і разом з рідкою фазою потрапляє в камеру змішування, в якій відбувається передача імпульсу, вирівнювання швидкостей, тисків, теплових і масообмінних показників. Ці процеси повинні закінчуватись при виході змішаного потоку з камери змішування. Найбільш повно описані гідродинамічні процеси розподілення швидкостей рідини по довжині камери змішування. Згідно таких епюр швидкостей при вході рідини в камеру змішування є найбільш виражена нерівномірність потоків, і лише при виході потоку з камери змішування досягається відносно повне вирівнювання профілів швидкостей змішаного потоку. Якщо розглянути процеси масообміну, що мають місце при взаємодії потоків, то ясно, що вони не можуть бути завершеними в силу недостатнього часу контакту фаз. Для цього іноді збільшують довжину камери змішування, що, однак, має і негативну сторону - збільшується гідравлічний опір, проходить розшарування потоків по довжині камери змішування, що зменшує швидкість масопередачі та приводить до неповного використання газу (наприклад в цукровій промисловості робота ежекційних сульфітаторів супроводжується значним забрудненням атмосфери невикористаним SO2). Для можливості інтенсифікації процесів необхідно створити умови, при яких уже на вході в камеру змішування буде максимальне вирівнювання енергетичних та масообмінних характеристик потоків. Такі умова можуть бути створені при встановленні незначного гідравлічного опору в вигляді сітки на вході. Такий опір змушує набігаюче середовище (рідину, газ) розтікатися по фронту даного опору і одночасно перетинати його через прохідні отвори. Ступінь вирівнювання профілів потоків залежить від геометричних параметрів опорів (коефіцієнта живого перерізу). Ступінь вирівнюючого ефекту є функцією коефіцієнта опору: чим більше коефіцієнт опору (в допустимих межах), тим більший ефект вирівнювання профілів. При перетині струминою рідини сітки відбувається подрібнення крапель, тобто проходить інтенсивне оновлення поверхні контакту фаз, що теж сприяє більш повному проходження процесів тепло- та масообміну. Таким чином, встановлення додаткового опору в вигляді сітки на вході потоків в камеру змішування дозволяє ефективно вирівняти профілі потоків. Це значить, що енергетичні та масообмінні характеристики потоків вирівнюються вже на вході в камеру змішування, що сприяє протіканню масообмінних процесів та їх завершенню по виході з неї. Сукупність запропонованих ознак дозволяє забезпечити в повному обсязі очікуваний технічний результат. Суть корисної моделі пояснюється кресленням, де зображений розріз рідинно-газового ежектора. Ежектор складається з камери змішування 1, всередині якої встановлений опір в вигляді сітки 2. Рідина підводиться до робочого сопла форсунки 3, пасивне середовище (ежектований газ) потрапляє в камеру змішування через патрубок 4. Ежектор працює наступним чином. Робоча рідина через сопло форсунки 3 (зі швидкістю біля 20 м/с при тиску рідини порядку 0,4 МПа) витікає в камеру змішування ежектора і за рахунок тертя між струминами рідини та 1 UA 107170 U 5 10 15 20 25 30 35 газом, останній через патрубок підводу 4, потрапляє в камеру змішування 1, в якій проходить вирівнювання теплових та масообмінних параметрів. В місці контакту крапель рідини зі стінкою камери змішування встановлена сітка 2, що сприяє вирівнюванню потоків уже на вході в камеру. В результаті обміну енергією та передачі маси починаються хімічні перетворення та завершаються на виході з камери змішування. Газорідинна емульсія після проходження по всій довжині камери змішування по зливній трубі направляється в пристрій для розділення фаз, наприклад циклон. Слід зауважити, що струмини рідини, які протікають через сітку, діляться на більш тонкі струминки, тобто відбувається утворення нової поверхні, що інтенсифікує всі процеси. Тобто, розмір комірки сітки не повинен перевищувати середньозважений діаметр краплини, який отримується при розпиленні рідини форсункою. При використанні сітки з більшим розміром комірки частина крапель буде проходити крізь них не дроблячись. При використанні сітки з розмірами комірки, що менший за середньозважений розмір краплини, збільшується гідравлічний опір, що знижує коефіцієнт ежекції. Розміщення сітки в камері змішування слід робити в тому місці, де має контакт струмини рідини з її внутрішньою поверхнею. В цьому випадку вирівнювання енергетичних та масових потоків буде відбуватись по всій площині поперечного перерізу камери змішування. Так як кут розпилювання рідини, згідно з літературними даними, майже не залежить від тиску рідини, який створюється насосом і під яким проходить розпилювання, то місце контакту струмини рідини і поверхні камери змішування є відстань від сопла форсунки, що дорівнює добутку радіуса камери змішування на котангенс половинного кута розпилювання рідини форсункою при номінальному тиску. В випадку, коли змінюється витрата рідини через форсунку, міняється тиск рідини, під яким проходить розпилювання. Наприклад насос, що прокачує рідину через апарат сульфітації в цукровій промисловості, може змінити тиск з 0,1 МПа до 0,4 МПа, що еквівалентно зміні витрати рідини через сульфітатор на 55 %. При таких змінах тиску кут розпилювання, а отже і відстань від зрізу сопла форсунки до розміщення сітки є величиною постійною і рівною добутку радіусу камери змішування на котангенс половинного кута розпилювання рідини форсункою. При розміщенні сітки ближче до входу, ніж рекомендоване співвідношення, вирівнювання профілів потоків відбувається не по всій площині поперечного перерізу, проходить зрив потоків, що негативно вплине на ежекційну здатність ежектора. При розміщенні сітки на відстані, більшій рекомендованого співвідношення, проходить зниження ефективності використання камери змішування, процеси передачі маси та енергії не встигають завершитись до виходу з неї. Технічний результат від використання запропонованого рідинно-газового ежектора полягає в формуванні однорідного потоку суміші, покращення процесу оновлення поверхні контакту фаз, що приводить до вирівнювання енергетичних та масообмінних характеристик уже на вході потоку в камеру змішування. Інтенсифікація вказаних процесів дозволить покращити ефективність роботи обладнання: зменшити викиди або скиди непрореагованих компонентів в навколишнє середовище. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Рідинно-газовий ежектор, що складається з приймальної камери з активним соплом, камери змішування, патрубка підводу пасивного середовища та зливної труби, який відрізняється тим, що всередині камери змішування на відстані від сопла форсунки, яка дорівнює добутку радіуса камери змішування на котангенс половинного кута розпилювання рідини форсункою, додатково встановлено сітку з розміром комірки, що відповідає середньозваженому діаметру краплин розпиленої рідини. 2 UA 107170 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F04F 5/08

Мітки: ежектор, рідинно-газовий

Код посилання

<a href="https://ua.patents.su/5-107170-ridinno-gazovijj-ezhektor.html" target="_blank" rel="follow" title="База патентів України">Рідинно-газовий ежектор</a>

Попередній патент: Рідинно-газовий ежектор

Наступний патент: Хліб “польовий”

Випадковий патент: Спосіб хірургічного усунення антре-орального сполучення