Порошковий дріт для зварювання та наплавлення високоолов’яних бронз

Номер патенту: 109622

Опубліковано: 10.09.2015

Автори: Вавілов Олександр Васильович, Ілюшенко Валентин Михайлович, Аношин Валерій Опанасович, Майданчук Тарас Борисович, Кантор Олександр Геннадійович, Бондаренко Анатолій Миколайович

Формула / Реферат

Порошковий дріт для зварювання та наплавлення високоолов'яних бронз, що складається з мідної оболонки і порошкоподібної шихти, яка містить порошки олова, міді та нікелю, який відрізняється тим, що додатково містить порошок фосфористої міді, феросилікомарганцю, мармуру та циркону, при наступному співвідношенні компонентів, мас. %:

олов'яний порошок

20-50

мідний порошок

15-45

фосфориста мідь

10-20

нікель

2-10

мармур

2-10

феросилікомарганець

1-3

циркон

2-10

мідна оболонка

решта.

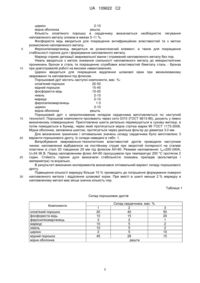

Текст

Реферат: Винахід належить до зварювання. Порошковий дріт для зварювання та наплавлення високоолов'яних бронз містить, мас. %: олов'яний порошок - 20-50, мідний порошок - 15-45, фосфористу мідь - 10-20, нікель 2-10, мармур - 2-10, феросилікомарганець - 1-3, циркон - 2-10 та мідну оболонку - решта. Винахід забезпечує високі зварювально-технологічні властивості, необхідний хімічний склад та механічні властивості наплавленого металу. UA 109622 C2 (12) UA 109622 C2 UA 109622 C2 5 10 15 20 25 Винахід належить до зварювання, зокрема до складу порошкового дроту, який застосовується для механізованого дугового наплавлення під флюсом, а також як присадний матеріал для ручного зварювання та наплавлення вольфрамовим електродом в інертних газах деталей з високоолов'яних бронз та для наплавлення даних бронз на сталь. Відомі різні склади порошкових дротів для наплавлення олов'яних бронз, наприклад дріт (авторське свідоцтво СРСР № 192318, кл. 21h, 30/16, 1967 p.), склад якого містить наступні компоненти, мас. %: порошок олова 12-13 порошок цинку 5-6,5 порошок міді 5-6,5 мідна оболонка решта. Однак при наплавленні даним дротом під флюсом спостерігається погане відділення шлакової кірки, а також наплавлений метал схильний до пористості. Авторське свідоцтво СРСР № 202391, кл. 21h, 30/16, 1967 p., видане на дріт, склад якого містить наступні компоненти, мас. %: олово 7-9 свинець 11-22 мармур 6-10 мідь решта. Наявність мармуру в складі порошкового дроту сприяє дегазації наплавленого металу, а свинець в такій кількості суттєво підвищує його антифрикційні властивості. Проте наплавлений даним дротом метал має схильність до значної ліквації свинцю і отримання неоднорідного по висоті хімічного складу металу. Авторське свідоцтво СРСР № 321336,В 23k, 35/30, 1971 p., видане на дріт, склад якого містить наступні компоненти, мас. %: олово 16-36 нікель 12-28 цинк 0,5-15 церій 0,75-1,0 мідь 20-70. Однак наявність цинку значно погіршує санітарно-гігієнічні умови праці при зварюванні. Найбільш близьким до винаходу по складу є порошковий дріт (авторське свідоцтво СРСР № 346061, В 23K, 35/28, 1972 p. - найближчий аналог), склад якого містить наступні компоненти, мас. %, п. 1: олово 16-40 нікель 4-24 ванадій 0,08-0,4 бор 0,08-0,4 мідь решта. Пункт 2, відрізняється тим, що в його склад вводяться додатково церій та кремній: олово 16-40 нікель 4-24 ванадій 0,08-0,4 бор 0,08-0,4 церій 0-1,0 кремній 0-0,6 мідь решта. Задача винаходу - розробка порошкового дроту переважно для зварювання та наплавлення високоолов'яних бронз, оскільки виготовлення дроту суцільного перерізу неможливе через низьку пластичність даних бронз, який забезпечує необхідний хімічний склад та механічні властивості наплавленого металу та має високі зварювально-технологічні властивості. Поставлена задача вирішується тим, що в мідну оболонку поміщають порошки олова, міді, мармуру, нікелю а також порошки фосфористої міді, феросилікомарганцю та циркону, при наступному співвідношенні компонентів, мас. %: олов'яний порошок 20-50 мідний порошок 15-45 фосфориста мідь 10-20 нікель 2-10 мармур 2-10 феросилікомарганець 1-3 1 UA 109622 C2 5 10 15 20 25 30 циркон 2-10 мідна оболонка решта. Кількість олов'яного порошку в сердечнику визначається необхідністю легування наплавленого металу оловом в межах 5-11 %. Фосфориста мідь вводиться для покращення антифрикційних властивостей та з метою розкислення наплавленого металу. Феросилікомарганець вводиться як розкислюючий елемент, а також для покращення стабільності горіння дуги і формування наплавленого металу. Мармур сприяє дегазації зварювальної ванни і отриманий наплавленого металу без пор. Нікель вводиться з метою зниження схильності наплавленого металу до міжкристалічних проникнень бронзи в сталь та покращенню службових властивостей біметалу сталь - бронза при довготривалій роботі на високих навантаженнях. Циркон вводиться для покращення відділення шлакової кірки при механізованому зварюванні та наплавленні під флюсом. Порошковий дріт містить наступні компоненти, мас. %: олов'яний порошок 20-50 мідний порошок 15-45 фосфориста мідь 10-20 нікель 2-10 мармур 2-10 феросилікомарганець 1-3 циркон 2-10 мідна оболонка решта. Порошковий дріт з запропонованим складом сердечника виготовляється по наступній технології. Порошкові компоненти просівають через сито 0315 (ГОСТ 6613-86), дозують у певно визначеному співвідношенні. Приготовлена шихта ретельно перемішується в сухому вигляді, а потім поміщається в бункер, через який протягується мідна стрічка марки МІ ГОСТ 1173-2006. Мідна оболонка, заповнена шихтою, протягується через декілька філь'єр до діаметра 3,0 мм. Для визначення граничних і оптимальних значень складу сердечника було виготовлено 3 варіанти порошкового дроту, їх склади наведені в табл. 1. Випробування зварювально-технологічних властивостей дротів проводили наступним чином: наплавлення відбувалося на постійному струмі при зворотній полярності на сталеві пластини зі сталі 20 товщиною 20 мм під флюсом АН-60. Режими наплавлення: Ізв=220-240А, U=34-36 В. Перед наплавленням флюс АН-60 просушували при температурі 200 °C протягом 2 годин. Стійкість горіння дуги визначали стабільністю показань приладів (вольтметра і амперметра) та візуально. В результаті виконаних експериментів визначився оптимальний варіант складу порошкового дроту. Підвищення кількості мармуру більше 10 % призводить до погіршення формування поверхні наплавленого метала і відділення шлакової корки. При вмісті в шихті менше 2 % мармуру в наплавленому металі має місце значна кількість пор. Таблиця 1 Склад порошкових дротів Компоненти олов'яний порошок фосфориста мідь феросилікомарганець мармур нікель циркон мідний порошок мідна оболонка Склад сердечника, мас. % 2 40 15 2 5 5 5 28 решта 1 20 10 3 10 10 2 45 2 3 50 20 1 2 2 10 15 UA 109622 C2 Таблиця 2 Хімічний склад наплавленого металу № порошкового дроту 1 2 3 5 10 15 20 25 30 Масова частка елементів у наплавленому металі, мас. % Sn Р Мn Fe Ni 5,3 0,34 0,77 1,87 2,3 Решта 10,2 0,49 0,72 1,88 1,34 12,2 0,81 0,68 1,72 0,5 Сu Кількість олова та фосфористої міді в шихті визначається необхідністю отримання наплавленого металу типу ливарних олов'яно-фосфористих бронз. При зниженні кількості олова в шихті нижче 20 % вміст олова в наплавленому металі становить менше 6 %, а при вмісті олова більше 50 % - у металі його виявляється більше 11 %, що різко знижує пластичність наплавленого металу. Зниження кількості фосфористої міді нижче 10 % призводить до зменшення вмісту фосфору в наплавленому металі менше 0,4 %, що негативно впливає на зносостійкість наплавленого металу, а при вмісті фосфористої міді більше 20 % - у металі його виявляється більше 0,8 %, що суттєво зменшує пластичність наплавленого металу і підвищує схильність до утворення тріщин в зварному шві. Феросилікомарганець вводиться як розкислюючий елемент, а також для покращення стабільності горіння дуги і формування наплавленого металу. Оптимальний його вміст в шихті складає 1-3 %. Нікель вводиться для зниження схильності наплавленого металу до міжкристалічних проникнень бронзи в сталь. Якщо вміст нікелю менше 2 % то в сталі присутня значна кількість проникнень, вміст нікелю більше 10 % суттєво змінює хімічний склад наплавленого металу. Циркон покращує високотемпературне відділення шлаку. При цьому оптимальний його вміст складає 2-10 %. При наплавленні порошковими дротами із зазначеними складами сердечника (у трьох варіантах) дуга горить стабільно. Після закінчення наплавлення шлак відділяється з допомогою зубила та металевої щітки. Наплавлений метал має гарне формування поверхні. При його зовнішньому огляді пори, тріщини й шлакові включення не були виявлені. Якість біметалу сталь-бронза оцінювалась по мікрошліфам. Хімічний склад наплавленого даними порошковими дротами металу приведена у табл. 2. Як видно з таблиці, метал наплавлений дослідним дротом № 2 відповідає складу високоолов'яної бронзи. Твердість у всіх випадках знаходиться на рівні 140-160 НВ. Запропонований порошковий дріт у порівнянні з найближчим аналогом має наступні переваги: забезпечує необхідні хімічний склад, якість та механічні властивості наплавленого металу, має добрі зварювально-технологічні властивості. ФОРМУЛА ВИНАХОДУ 35 Порошковий дріт для зварювання та наплавлення високоолов'яних бронз, що складається з мідної оболонки і порошкоподібної шихти, яка містить порошки олова, міді та нікелю, який відрізняється тим, що додатково містить порошок фосфористої міді, феросилікомарганцю, мармуру та циркону, при наступному співвідношенні компонентів, мас. %: олов'яний порошок 20-50 мідний порошок 15-45 фосфориста мідь 10-20 нікель 2-10 мармур 2-10 феросилікомарганець 1-3 циркон 2-10 мідна оболонка решта. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюIliushenko Valentyn Mykhailovych, Bondarenko Anatolii Mykolaiovych

Автори російськоюИлюшенко Валентин Михайлович, Бондаренко Анатолий Николаевич

МПК / Мітки

МПК: B22D 19/00, B23K 35/16, B22F 5/12, B23K 35/40

Мітки: зварювання, порошковий, наплавлення, бронз, високоолов'яних, дріт

Код посилання

<a href="https://ua.patents.su/5-109622-poroshkovijj-drit-dlya-zvaryuvannya-ta-naplavlennya-visokoolovyanikh-bronz.html" target="_blank" rel="follow" title="База патентів України">Порошковий дріт для зварювання та наплавлення високоолов’яних бронз</a>

Попередній патент: Атомно-абсорбційний спектрометр, оснований на ефекті зеємана

Наступний патент: Велосипед

Випадковий патент: Установка для калібрування і повірки засобів обліку газу