Композитний матеріал на основі діоксиду цирконію для лопаток газових турбін

Номер патенту: 111029

Опубліковано: 10.03.2016

Автори: Геворкян Едвін Спартакович, Панченко Сергій Володимирович, Вовк Руслан Володимирович, Мельник Ольга Михайлівна

Формула / Реферат

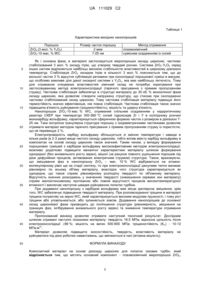

Композитний матеріал на основі діоксиду цирконію для лопаток газових турбін, який відрізняється тим, що містить основний компонент - плазмохімічний мікропорошок ZrO2 стабілізований 3 мол. % Y2О3 та добавку нанопорошку ZrO2 - 10 мас. % WC, отриманого сумісним осадженням з солей гідроксидів Zr і Y при наступному співвідношенні компонентів, мас. %:

мікропорошок ZrO2 стабілізований 3 мол. %Y2О3

70-90 %

нанопорошок ZrO2-WC

10-30 %,

причому як вихідні порошки використані нанопорошки наступних розмірів:

мікропорошок ZrO2 стабілізований 3 мол. % Y2O3

2 мкм

нанопорошок ZrO2 - 10 мас. % WC

7-25 нм.

Текст

Реферат: UA 111029 C2 (12) UA 111029 C2 Винахід належить до галузі металургії, а саме до складу композиційного матеріалу на основі діоксиду цирконію для лопаток газових турбін, зокрема до способу його виготовлення та застосування для виготовлення деталей, стійких до високотемпературної втоми, а саме лопатки газових турбін. Композитний матеріал містить основний компонент - плазмохімічний мікропорошок ZrО2 (3 мол. % Y2О3) та добавку нанопорошку ZrO2 - 10 % WC, отриманого сумісним осадженням з солей при наступному співвідношенні компонентів, мас. %: мікропорошок ZrO2 (3 70-90 % мол. %Y2О3) нанопорошок ZrO2 - WC 10-30 %, причому як вихідні порошки використані нанопорошки наступних розмірів: мікропорошок ZrO2 (3 мол. % 2 мкм Y2O3) нанопорошок ZrO2 - 10 мас. % 7-25 нм. WC Винахід забезпечує підвищення зносостійкості, твердості, властивості матеріалу не руйнуватися під дією робочих навантажень, що змінюються в часі (втомна міцність). UA 111029 C2 5 10 15 20 25 30 35 40 45 50 55 Цей винахід належить до галузі металургії, а саме - складу композиційного матеріалу на основі діоксиду цирконію, до способу їх виготовлення та застосування для виготовлення деталей, стійких до високотемпературної втоми, зокрема лопатки газових турбін. Лопатки газових турбін працюють в складних умовах впливу циклічних змінних високих температур та напружень, що викликають термомеханічну втому матеріалу, а також корозійноерозійне руйнування поверхневого шару швидкісним газовим потоком. У газовому середовищі нерідко містяться агресивні компоненти, що викликають утворення на поверхні лопаток сольового осаду та різке збільшення швидкості руйнування поверхні матеріалу. Крім того, енергетичні машини звичайно працюють на паливі, що містить підвищену концентрацію сірки, яка призводить до поступового накопичення на поверхні матеріалу осаду солі та протіканню сульфідної корозії. У складі палива також нерідко присутній ванадій, легкоплавкі оксиди якого викликають катастрофічне руйнування поверхневого шару лопаток газових турбін. Механічна дія газового потоку характеризується значною неоднорідністю температурного поля, напружень та деформацій, а значна шорсткість матеріалу лопатки та наявність твердих і рідких часток в газовому потоці підвищують його ерозійну дію. Тому зниження або повне нівелювання руйнівного впливу газового потоку на лопатки турбін є найважливішою умовою забезпечення їх високої надійності. Для підвищення довговічності і міцнісних характеристик матеріалу лопаток турбін використовуються два основних прийоми: 1) нанесення зносостійкого покриття на основний матеріал; 2) створення безпосередньо зносостійкого щільного високоміцного матеріалу без необхідності нанесення покриття (так звані об'ємні матеріали). Методика нанесення покриттів характеризується складнощами як технологічного характеру, так і в питаннях збереження необхідного комплексу властивостей в процесі експлуатації. Основною перевагою об'ємних матеріалів - відтворення експлуатаційних (в тому числі протидія ерозійно-абразивному зносу) характеристик на всю глибину виробу, без обмежень товщиною шару покриття. Найбільш придатними для застосування, як матеріалу лопаток турбін, є хімічні склади на основі діоксиду цирконію, який характеризується як один з найбільш тугоплавких оксидів та при взаємодії з оксидами елементів другої та третьої груп періодичної системи утворює тверді розчини, які мають низькі характеристики теплопровідності, що й пояснює ефективне використання діоксиду цирконію для термічно навантажених лопаток газових турбін. Так, наприклад, відомий матеріал з градієнтом хімічного складу і структури з зовнішнім керамічним шаром з діоксиду цирконію для термонавантажених деталей газових турбін [Патент України UA 52740 Опубл.: 15.01.2003 Бюл. № 1 Автор: Мовчан Б.О. та ін.]. Недоліком таких покриттів є трудомісткість та багатостадійність їх нанесення, що включає осадження керамічного теплоізолюючого шару, остигання в допоміжній камері, ступінчаста термообробка у вакуумі. Крім того, при цьому є складності в контролі якості нанесення градієнтного складу по товщині перехідної зони метал-керамічне конденсаційне покриття та в дотримуванні вимог сумісності термомеханічних характеристик компонентів шару (коефіцієнти термічного розширення, модулі пружності тощо), що може впливати на ступінь однорідності властивостей покриття. Теплозахисне покриття для лопаток газових турбін [наприклад, Патент України UА 98226 Опубл.: 25.04.2012 Бюл. № 8 Автор: Гречанюк М.І. та ін.], що передбачає нанесення багатошарового покриття та потребує декількох циклів нанесення з використанням різних джерел матеріалу, пов'язане з великими фінансовими витратами. Передчасне руйнування лопаток турбін відбувається в результаті комбінованого впливу оточуючого середовища та циклічних напружень, а утворення тріщини може бути прискорене дією напружень в області локальних корозійних пошкоджень, де відбувається адсорбція газів тріщиною. Введення у діоксид цирконієву основу добавок з підвищеним значенням твердості, а саме карбіду вольфраму, дозволить протидіяти розповсюдженню тріщин у матеріалі. У процесі патентного пошуку не було виявлено складу матеріалу для лопаток газових турбін (ні як покриття, ні як об'ємного матеріалу) з вмістом оксид цирконієвої та карбід вольфрамової фази. Технічною задачею розробки є підвищення зносостійкості та міцності лопаток газових турбін. Поставлена задача вирішується за рахунок створення об'ємного матеріалу, який містить суміш наступного складу при співвідношенні компонентів у мас. %: мікропорошок ZrO2 (3 мол. %Y2О3) 70-90 % нанопорошок ZrO2-WC 10-30 %. Характеристика вихідних порошків, використовуваних для виготовлення матеріалу, представлена в таблиці 1. 1 UA 111029 C2 Таблиця 1 Характеристика вихідних нанопорошків Порошок ZrO2 (3 мол. % Y2О3) ZrO2-10 мас. % WC 5 10 15 20 25 30 35 40 45 50 Розмір часток порошку 2 мкм 7-25 нм Метод отримання плазмохімічний сумісним осадженням із солей Як і основна фаза, в матеріалі застосовується мікропорошок оксиду цирконію, частково стабілізований 3 мол. % оксиду ітрію, що утворює твердий розчин. Система ZrO 2-Y2O3 серед інших систем відрізняється найбільш високою стабільністю властивостей в широкому діапазоні температур. Стабілізація ZrO2 оксидом ітрію в кількості 3 мол. % пояснюється тим, що до мольної частки 3 % відсутня сублімація речовини при консолідації порошкової суміші в вакуумі, що особливо важливе для даної оксидної системи з Y2О3, яка має найбільшу летючість. Тому для отримання очікуваних властивостей хімічний склад не потребує коригування при застосовуваному методі електроконсолідації (гарячого пресування з прямим пропусканням струму). Часткова стабілізація забезпечує в структурі матеріалу до 30 об. % моноклінної фази оксиду цирконію, яка дозволяє створити напружену структуру, що стискає при охолодженні частково стабілізований оксид цирконію. Тому часткова стабілізація матеріалу підвищує його термостійкість значно ефективніше, ніж повна стабілізація. Часткова стабілізація також значно підвищила в'язкість руйнування (тріщиностійкість), міцність та ударну в'язкість. Нанопорошок ZrO2-10 мас. % WC, отриманий спільним осадженням у надкритичному реакторі СКЕР при температурі 350-380 °C солей гідроксидів Zr і Y в колоїдному розчині монокарбіду вольфраму, характеризується сферичною формою часток з розміром в діапазоні 725 нм. Така ізотропна гранулярна структура порошку з ізодіаметричними частинками дозволяє отримати матеріал методом гарячого пресування з прямим пропусканням струму із пористістю, що не перевищує 2 %. Електропровідність карбіду вольфраму збільшується зі зміною температури і завжди в кілька разів (в 2-3 рази) вище чистого оксиду цирконію, тобто вплив вмісту карбіду вольфраму в композитах на основі оксиду цирконію також значний. Таким чином, у випадку формування порошкових сумішей з карбідом вольфраму високоефективним методом електроконсолідації, можливо додатково підвищити механічні характеристики матеріалу шляхом формування однорідної (без аномального росту зерен), міцної (за рахунок повного ущільнення порошків під дією дифузійних процесів, активованих електричним струмом) структури. Також, враховуючи, що змішування фаз в нанопорошку ZrO2 – мас. 10 % WC відбувається на атомномолекулярному рівні ще на стадії синтезу, то при електроконсолідації джоулеве тепло виникає рівномірно по всьому об'єму матеріалу, внаслідок чого структура характеризується як однорідна, що також сприяє рівномірному розподілу твердості по об'ємному матеріалу. Відсутність значних розходжень у значеннях твердості (знеміцнення окремих зон матеріалу) сприяє малоінтенсивному протіканню або повній відсутності процесів високотемпературної втомності і виключає наступне швидке руйнуванню лопатки турбіни. При додаванні нанопорошку з карбідом вольфраму має місце дисперсне зміцнення, крім того, WC забезпечує підвищення твердості матеріалу. При розповсюдженні тріщини в матеріалі тріщина потрапляє на зерно WC, який характеризується високим модулем пружності, і тому ріст тріщини або уповільнюється, або зупиняється зовсім. Додавання нанопорошків до основної оксид цирконієвої фази призводить до поліпшення структури (рівномірність, зміцнення на границях фаз, інгібірування аномального росту зерен) та зниження температури отримання матеріалу. Пропонований винахід дозволяє отримати наступний технічний результат. Дослідним шляхом отримані наступні показники матеріалу: твердість 16,5 МПа; відносна щільність після електроконсолідації 99 %; міцність на вигин 500-600 МПа; тріщиностійкість (КІс) - 10-12 І/2 МПам . Матеріал дозволяє підвищити зносостійкість, твердість, властивість матеріалу не руйнуватися під дією робочих навантажень, що змінюються в часі (втомна міцність). ФОРМУЛА ВИНАХОДУ Композитний матеріал на основі діоксиду цирконію для лопаток газових турбін, який відрізняється тим, що містить основний компонент - плазмохімічний мікропорошок ZrO2, 2 UA 111029 C2 стабілізований 3 мол. % Y2О3, та добавку нанопорошку ZrO2 - 10 мас. % WC, отриманого сумісним осадженням з солей гідроксидів Zr і Y, при наступному співвідношенні компонентів, мас. %: мікропорошок ZrO2 стабілізований 3 мол. % Y2О3 70-90 % нанопорошок ZrO2-WC 10-30 %, причому як вихідні порошки використані нанопорошки наступних розмірів: мікропорошок ZrO2 стабілізований 3 мол. % Y2O3 2 мкм нанопорошок ZrO2 - 10 мас. % WC 7-25 нм. 5 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюPanchenko Sergii Volodymyrovych, Hevorkian Edvin Spartakovych

Автори російськоюПанченко Сергей Владимирович, Геворкян Эдвин Спартакович

МПК / Мітки

МПК: B22F 3/105, B22F 5/04, C04B 35/488, C04B 35/48, F01D 5/28, F01D 5/12

Мітки: цирконію, турбін, основі, композитний, лопаток, матеріал, газових, діоксиду

Код посилання

<a href="https://ua.patents.su/5-111029-kompozitnijj-material-na-osnovi-dioksidu-cirkoniyu-dlya-lopatok-gazovikh-turbin.html" target="_blank" rel="follow" title="База патентів України">Композитний матеріал на основі діоксиду цирконію для лопаток газових турбін</a>

Попередній патент: Комбінація лікарських засобів і спосіб надання допомоги при отруєнні фосфіном

Наступний патент: Механічний з’єднувач для конвеєрних стрічок

Випадковий патент: Пристрій для натягу каната на барабані лебідки